20CrMnMo凸輪軸滲碳后開裂原因分析

楊 靜,胡華遠,王永坤,薛 建,冉啟燕,楊 歡,范希杰,商榮凱,2

(1.重慶紅江機械有限責任公司,重慶 402162; 2.船舶與海洋工程動力系統國家工程實驗室,重慶 402162)

某批20CrMnMo凸輪軸零件在滲碳空冷后均出現貫穿性裂紋,造成較大損失。為了找到裂紋產生的原因,同時為后續避免此類質量問題采取措施,對斷口形貌、金相組織、能譜、硬度、化學成分等進行測試和研究,并結合熱處理過程和經驗進行綜合分析。

1 問題概述

1.1 工藝流程

20CrMnMo材料凸輪軸產品加工工藝流程為:原材料→加工→600 ℃去應力→機加工→ 925 ℃滲碳→空冷→機加工→淬火→機加工。

1.2 滲碳工藝

滲碳采用傳統井式滲碳爐,以甲醇作為載氣,丙酮作為富化氣。滲碳工藝曲線見圖1,925 ℃滲碳后直接出爐空冷。

1.3 裂紋宏觀形貌

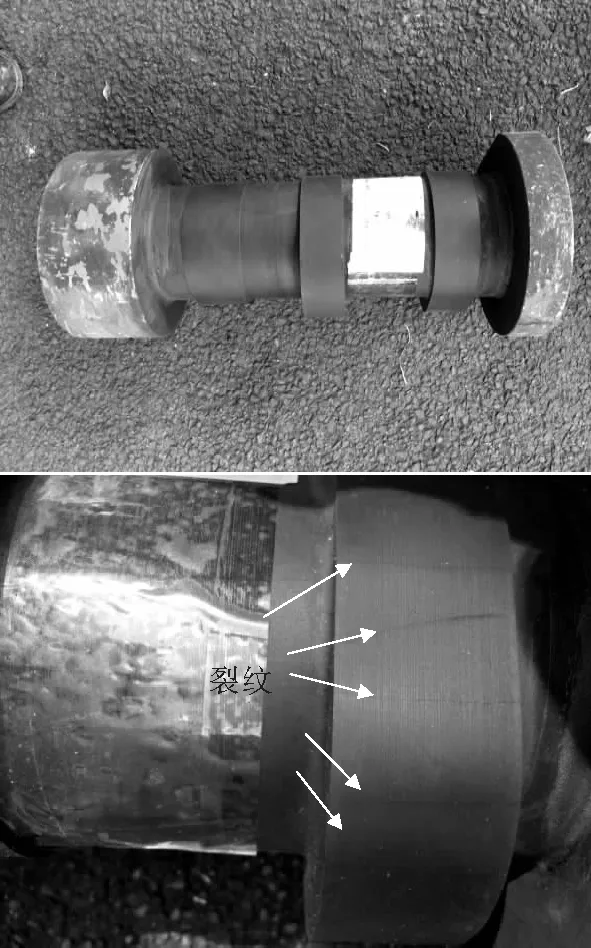

問題產品宏觀裂紋形貌如圖2所示,產品表面出現了縱向貫穿性裂紋,裂紋粗細不均,走向剛直。將裂紋打開后觀察,如圖3所示,擴展深度均勻,裂紋深度約3 mm,整體斷面較干凈,氧化情況不嚴重。

圖1 滲碳工藝曲線Fig.1 The curve of carburizing process

2 原因分析

2.1 斷口形貌分析

在圖3中兩個位置截取試樣進行裂紋斷口形貌分析,并將樣品加工成標準沖擊樣品進行沖擊試驗。位置1斷口裂紋起始于表面,斷口較平整,裂紋源處受到嚴重氧化,看不清斷口真實形貌,疑似存在原始微裂紋,深度約0.25 mm,如圖4所示。位置2斷口較干凈,裂紋源處主要為沿晶和撕裂的混合斷裂,混合斷裂區深度約為0.2 mm,與次表層斷口存在明顯界限,如圖5所示。

圖2 樣品裂紋外觀Fig.2 Crack appearance of the sample

圖3 裂紋宏觀形貌Fig.3 Macro appearance of crack

圖4 位置1處斷口形貌Fig.4 Fracture morphology at position 1

2.2 金相分析

2.2.1非金屬夾雜物評定

非金屬夾雜物評定級別分別為:硫化物1級(細系);氧化鋁類0.5級(細系);硫酸鹽類0.5級(細系)球狀氧化物類0.5級(細系);單顆粒球狀夾雜物1級。

2.2.2晶界氧化

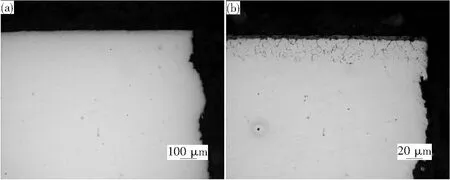

樣品表層有網狀晶界氧化現象,晶界氧化深度大約29 μm,氧化級別達5級,表面形態如圖6所示。

圖6 (a)裂紋處表面形態;(b)裂紋處內氧化Fig.6 (a) surface morphology of crack;(b) internal oxidation at the crack

2.2.3金相組織

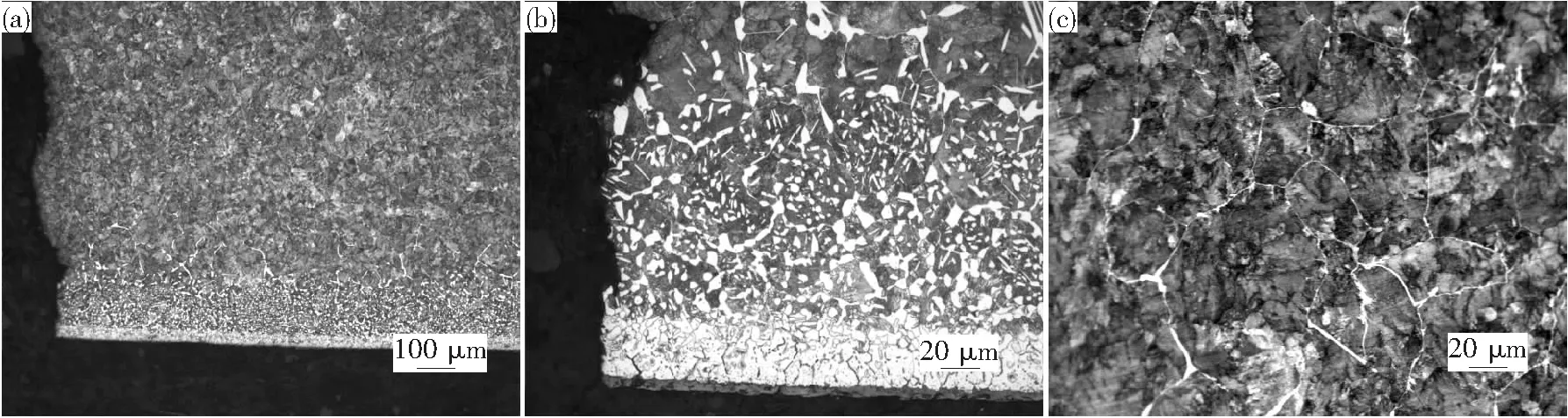

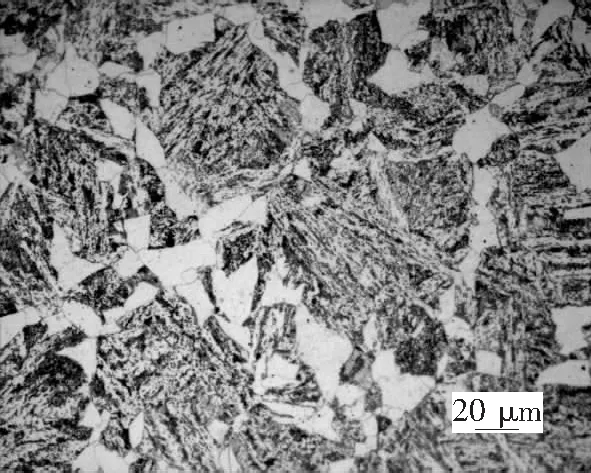

樣品滲碳層分為明顯的三層,表層為脫碳層,距表面深度約為0.04 mm,組織主要為鐵素體+塊狀碳化物;次表層組織為珠光體+網狀鐵素體+條狀或塊狀碳化物,距表面深度約為0.16 mm;第三層為滲碳層內層,組織為片狀珠光體+網狀鐵素體,距表面深度為3.4 mm。根據鐵素體網法測得滲碳層晶粒度為6級,滲碳層總深度為3.6 mm,如圖7所示。芯部組織為鐵素體+珠光體+上貝氏體,根據鐵素體網法晶粒度級別為6級,如圖8所示。

2.3 元素分布

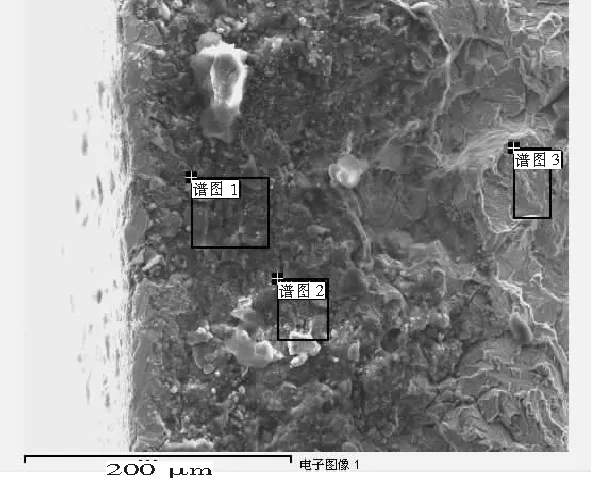

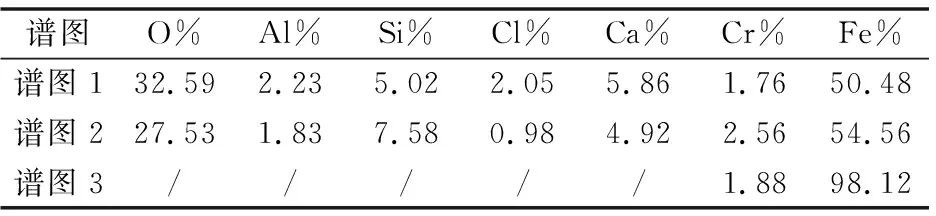

對圖3中位置1處的裂紋源區進行能譜分析,譜圖1、譜圖2位置為疑似原始裂紋區表面,主要為O、Fe元素;譜圖3位置為較為干凈表面區域,主要為Fe元素,如圖9和表1所示。

(a)滲碳層表層;(b)滲碳層次表層;(c)滲碳層內層圖7 裂紋處金相組織(a)outer layer of carburizing layer; (b) subsurface layer of carburizing layer; (c)inner layer of carburizing layerFig.7 Microstructure of the crack

圖8 樣品芯部組織Fig.8 Microstructure of sample at the core

2.4 硬度

硬度值測試取三點平均值,滲碳層表層、次表層和內層硬度分別為155、349和 367 HV;未滲碳層芯部硬度為273 HV。

圖9 能譜分析位置Fig.9 Position for energy spectrum analysis

表1 位置1處元素分布

2.5 化學成分

在斷口附近取樣進行化學成分分析,結果如表2所示。

表2 化學成分(質量分數,%)

3 分析與討論

裂紋宏觀形貌可以看出,樣品滲碳后空冷,外表面顏色有一定程度發黃,并不是嚴重的氧化色。因此,不能簡單判斷裂紋是由于滲碳后空冷造成的氧化脫碳。

位置1的斷口掃描電鏡觀察發現裂紋始于表面,裂紋源處有嚴重的氧化脫碳,深度約0.25 mm,疑似為原始裂紋。結合能譜分析,可知此裂紋源區主要為O、Fe元素,這可能是原始裂紋在滲碳后直接空冷過程中高溫氧化所致。位置2的斷口掃描電鏡觀察發現斷口較為干凈,裂紋源處為沿晶和撕裂混合斷口。結合能譜分析,該區域主要為Fe元素,這應該為滲碳后出爐空冷過程中內應力較大造成的延伸裂紋。樣品化學成分和非金屬夾雜均符合要求,可以排除這方面因素的影響。

文獻[1-2]指出,20CrMnMo鋼制工件滲碳后空冷導致滲碳層出現不平衡的異常產物,造成次表層共析層為馬氏體,馬氏體體積膨脹使零件表面受拉應力,當組織應力超過強度極限σb時導致工件開裂。而本文對樣品的開裂部位進行金相組織觀察和能譜分析,并未發現前述文獻指出的不平衡異常產物,次表層為珠光體+網狀鐵素體+條狀或塊狀碳化物,碳化物較為嚴重,達4級。同時對滲碳層由表及里進行顯微硬度測試,次表層硬度在350 HV1左右,內層硬度在370 HV1左右,均未達到馬氏體硬度,因而次表層未出現馬氏體組織。由此可以判斷,本文發現的開裂現象與前述文獻研究有所不同。

在表層發現有一定程度的內氧化現象,這是普通氣體滲碳的常見現象,并不必然產生裂紋,但裂紋源處有嚴重的塊狀碳化物,達到4級,這是滲碳時碳勢偏高所致,在一定條件下易造成零件開裂。

滲碳后直接出爐空冷存在一定的缺陷,會產生較大的熱應力,同時會造成零件一定程度的氧化,易造成存在原始缺陷的零件開裂。

4 結論和建議

1)送檢樣品可能存在原始裂紋,在滲碳后出爐空冷過程中造成高溫氧化,在熱應力的作用下造成撕裂;

2)裂紋源處存在嚴重的塊狀碳化物,這對出現沿晶斷裂起到促進作用;

3)建議后期原材料進廠應進行超聲波探傷,滲碳時應降低碳勢,以控制碳化物形態和級別,避免出現較嚴重的塊狀、網狀等碳化物;

4)建議滲碳結束通入氮氣隨爐降溫至500 ℃以下出爐空冷,以減小空冷過程中的氧化和熱應力。