V元素對6000系鋁合金組織和性能的影響

孫曉麗 ,孫 亮

(遼寧忠旺集團有限公司,遼寧遼陽 111003)

6000系鋁合金具有良好的熱塑性、耐蝕性以及理想的綜合性能,已被廣泛應用于各行各業[1-3]。隨著現代工業的發展,對鋁合金性能的需求也越來越高,現有性能已阻礙6000系鋁合金應用的進一步擴展[4]。V是合金中常見的添加元素,在熔鑄過程中有細化晶粒的作用[5]。已有研究將V元素加入鋁銅合金,如李元元等[6]研究了V對鋁銅合金力學性能的影響,證明V可以顯著提高材料強度。但是有關V元素對6000系鋁合金影響的研究非常少。

本文研究了V元素對6000系鋁合金組織與性能的影響,并分析其影響機理,以便為6000系鋁合金實際生產中V元素的添加使用提供理論指導。

1 試驗方法

1.1 材料制備

本文共制備4種不同成分合金,V含量分別為0%、0.1%、0.2%和0.3%,其余元素含量分別為:0.4%~0.8% Si,0.35% Fe,0.3% Cu,0.5% Mn,0.4%~0.7% Mg,0.3% Cr,0.2% Zn, 0.1% Ti。采用半連續鑄造方法制備鋁合金鑄錠,均勻化熱處理后,在2750T臥式擠壓機進行擠壓生產,鑄錠的均勻化及擠壓參數見表1。

型材斷面為壁厚3 mm的矩形,試驗材料經過180 ℃×6 h時效處理后進行組織觀察與性能檢測。

表1 均勻化和擠壓工藝參數

1.2 性能測試

在AG-X100KN型電子萬能試驗機上進行室溫力學性能測試,取平行試樣3個;使用AX10型光學顯微鏡(OM)進行顯微組織觀察。晶間腐蝕試驗按照標準GB/T 7998—2005要求,工作面積30 mm×30 mm,取平行試樣3個。

2 試驗結果及分析

2.1 金相組織

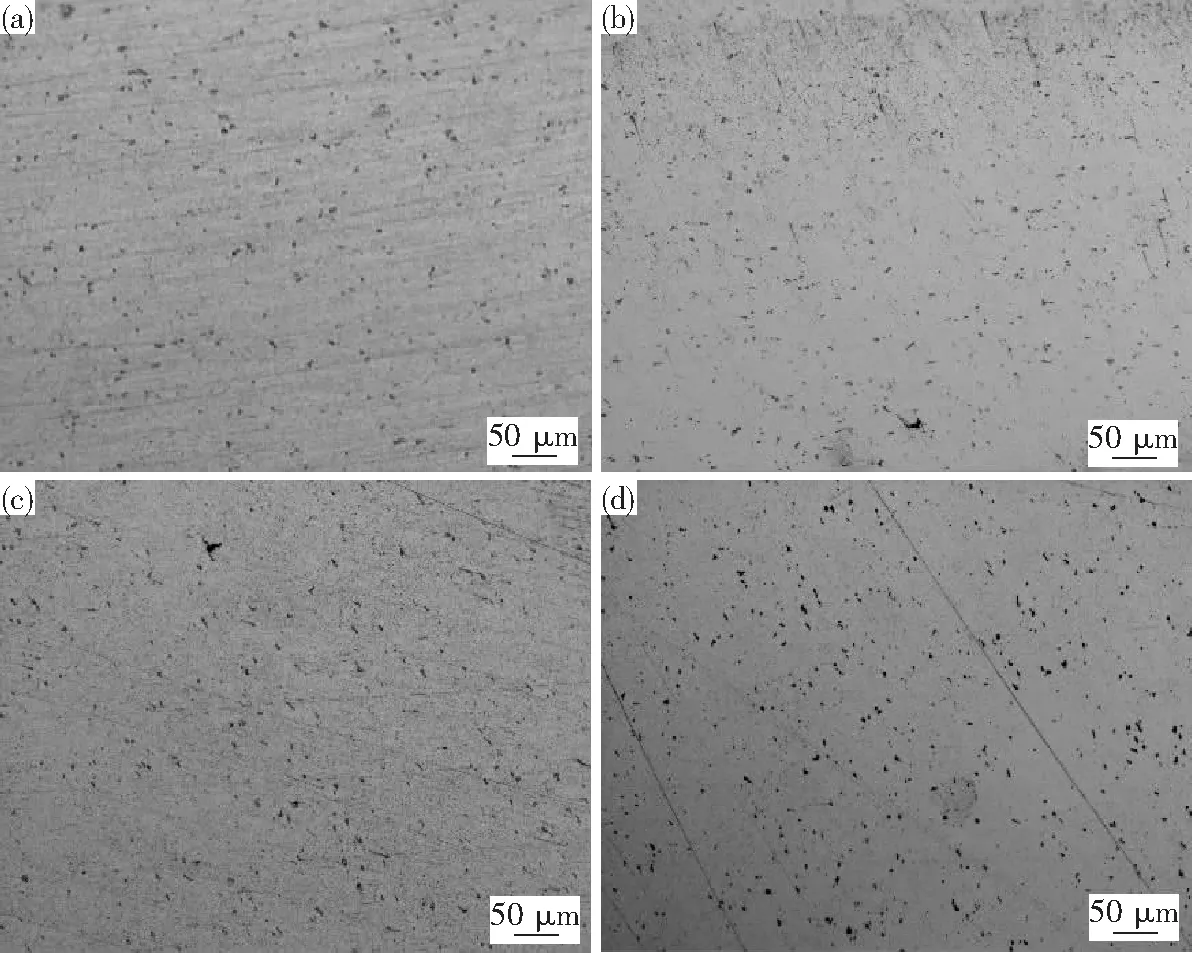

圖1為不同V含量下擠壓制品的金相組織,可以看出隨著V含量的增加,合金中的大尺寸析出相數量增加,該析出相為含V的大尺寸析出相[7]。當V含量較少時,大部分固溶進入基體中,另一部分形成析出相,見圖1(a)、1(b);當V含量過多時,見圖1(d),V與其他元素形成大尺寸析出相后,降低了合金元素在Al基體中的固溶度,從而減少了合金中的其他強化相的析出,對合金機械性能產生不利的影響。

(a)0% V;(b)0.1% V;(c)0.2% V;(d)0.3% V圖1 不同V含量合金的金相組織Fig.1 Microstructure of alloy with different V content

2.2 力學性能

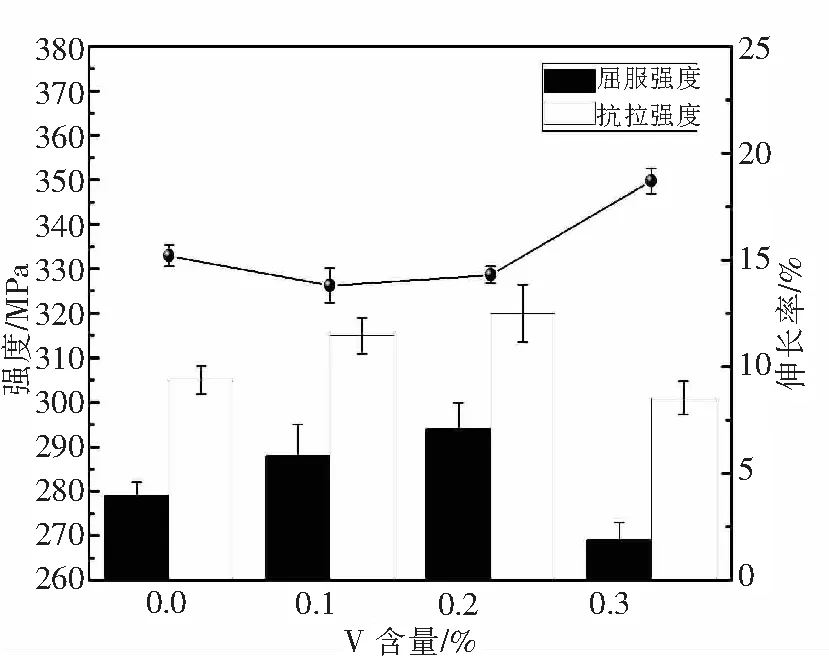

V元素添加到鋁合金中,能夠增加合金的合金化程度,少量提升材料的力學性能[8]。圖2為不同V含量6000系合金的拉伸性能,從圖中可以看出隨著V含量的增加,合金的強度略有提升,當V含量達到0.3%時,合金的強度出現下降。合金的強度與組織密切相關,V元素具有細化晶粒的作用,適當的加入還有一定的固溶強化作用。但含量過多會產生大尺寸的析出相,降低了其他合金元素在Al基體中的固溶;同時在拉伸試驗過程中變形量增大,大尺寸析出相的增加容易使得裂紋源增加。

圖2 V含量對合金拉伸性能的影響Fig.2 Effect of V content on tensile properties of alloy

2.3 電導率

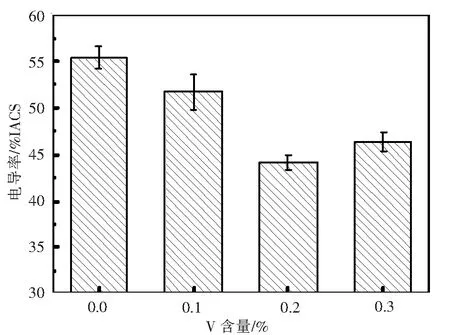

鋁合金中合金元素的含量與存在形式對電導率影響很大[9]。圖3為不同V含量下合金的電導率,隨著V含量的增加,電導率降低,電導率的變化趨勢與伸長率的變化基本一致。合金電導率下降的原因主要是加入V元素后,合金化引起晶格點陣發生畸變,電子散射增加,導致電導率出現下降,合金元素的加入還會降低組織的均勻性,也不利于導電[10]。

2.4 晶間腐蝕性能

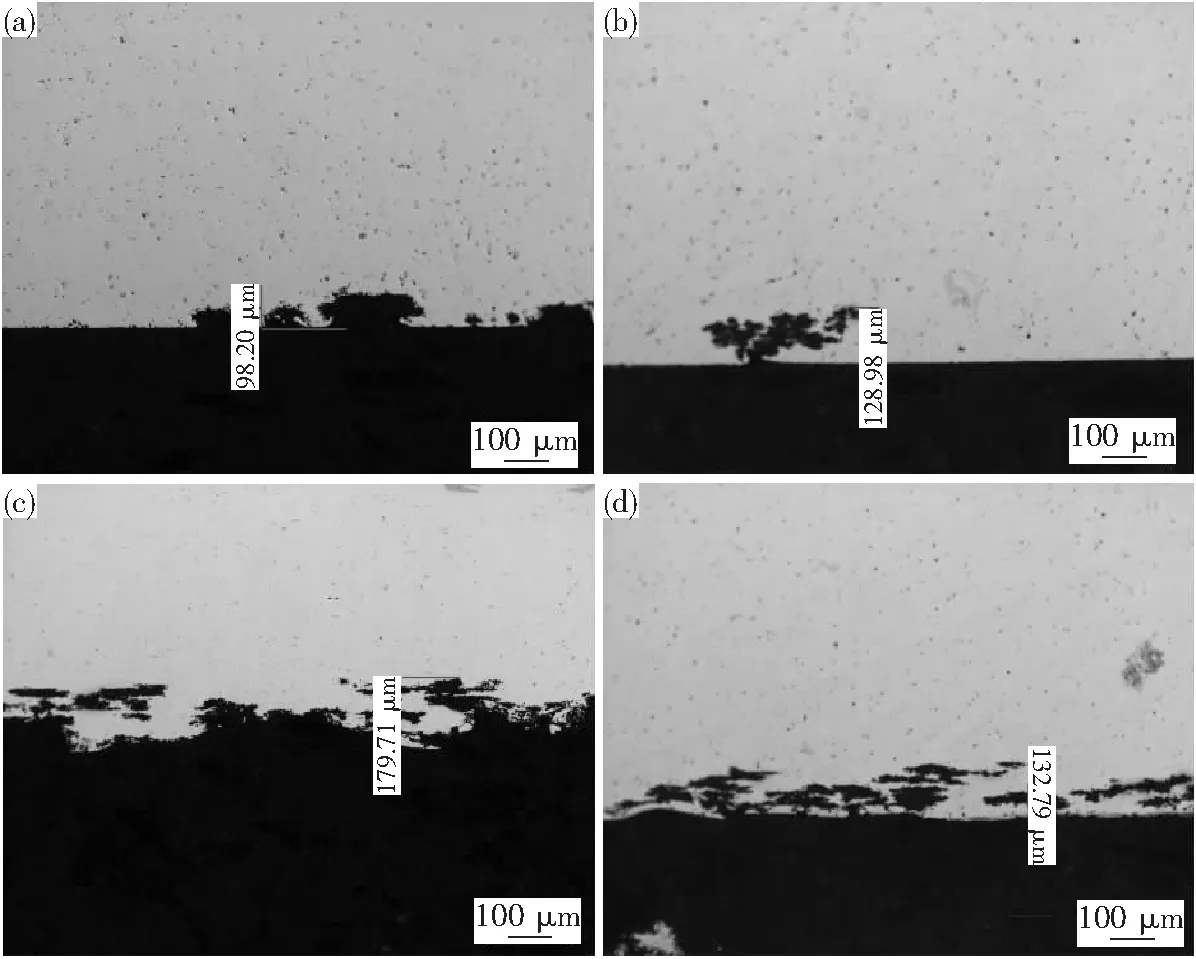

不同V含量鋁合金的晶間腐蝕顯微組織如圖4所示,隨V元素含量的增多,晶間腐蝕敏感性有所增加。不同V含量鋁合金最大腐蝕深度分別為:98.20、128.98、179.71和132.79 μm,當V含量為0.2%時晶間腐蝕敏感性最大,V含量為0.1%和0.3%時,腐蝕深度相差不大。加入V元素后晶間腐蝕深度增加,一方面是因為加入后析出相的數量增加,析出相在腐蝕初期電化學活性高于基體,在腐蝕介質的作用下作為陽極被優先腐蝕;另一方面是因為V元素具有一定細化晶粒的作用,導致合金的晶界及亞晶界增多,腐蝕的萌生位置和擴展通道更多,增大了合金的腐蝕敏感性。

圖3 V含量對合金電導率的影響Fig.3 Effect of V content on electrical conductivity of alloy

(a)0% V;(b)0.1% V;(c)0.2% V;(d)0.3% V圖4 V含量對合金晶間腐蝕的影響Fig.4 Effect of V content on intergranular corrosion of alloy

3 結論

1)隨著V含量的增加,合金中大尺寸析出相數量有所增加;

2)當V含量為0.2%時,力學性能最佳,此時抗拉強度為320 MPa,屈服強度為294 MPa;

3)合金中加入V元素會提高合金晶間腐蝕敏感性,晶間腐蝕敏感性隨V含量的增加呈先上升后降低的趨勢,在V含量為0.2%時腐蝕深度最大為179.71 μm。