響應面法優化紅曲霉發酵酒糟產洛伐他汀工藝

何珺珺,時 偉,李 喆,甘廣東

(茅臺學院 釀酒工程系,貴州 仁懷564501)

白酒作為我國傳統蒸餾酒,2019年產量達到785.95萬kL。白酒在生產過程中產生大量的酒糟,研究發現,白酒與酒糟的產量比為1∶3[1],預計2019年我國白酒酒糟的年產量可達到約2.4×107t。酒糟作為釀酒產業副產物,其中含有很多未被利用的粗淀粉、粗蛋白、粗脂肪及有機酸類物質。酒糟中粗淀粉含量為6.77%,粗蛋白含量為13.28%,粗脂肪含量為2.51%[2]。酒糟產量大,酸度高,其生化需氧量約為25 000~35 000 mg/L,化學需氧量約為35 000~50 000 mg/L,如果處理或利用不當,易腐爛、變質、發臭,造成環境污染和資源浪費[3-4]。如何高效利用酒糟是各白酒企業一直在探索的問題。目前,酒糟再利用的常見方法有生產飼料、作為菌菇類生長載體、生產有機肥、生產沼氣、釀造食用醋、提取蛋白酶等[5-6]。傳統的酒糟利用方法存在附加值低、預處理能耗高、二次污染等問題[7]。利用微生物處理酒糟以生產高附加值產品(如植酸、丁二酸、洛伐他汀等),有利于提高酒糟的利用價值和增加酒糟循環利用的經濟效益[8-9]。

洛伐他汀是一種聚酮類物質,有兩種結構形態,分別為酸型和內酯型,兩種形態可相互轉化[10-11]。其對膽固醇合成限速酶-3-羥基-3-甲基戊二酰輔酶A(3-hydroxy-3-methyl glutaryl coenzyme A reductase,HMG-CoA)具有高效抑制作用,從而具有抑制膽固醇合成,控制高血脂的功效[12-13]。還具有保護內皮祖細胞、抗血栓、抑制腫瘤細胞增殖等功能[14]。微生物來源的洛伐他汀主要以紅曲霉或土曲霉為菌種,大米、小米、大豆、青稞、黃精渣、花生、甘蔗渣等為培養基采用固態或液態法發酵生產[15-16]。目前,利用紅曲菌生產洛伐他汀的方法主要有固態發酵法和液態發酵法[17]。傳統固態發酵法使用的基質為大米[18],其中洛伐他汀的含量可達到14.54 mg/g。也有科研工作者以甘薯、木薯為基質生產洛伐他汀[19-20]。

為了研究紅曲霉發酵酒糟制備洛伐他汀的效果,該研究采用固態發酵法,以茅臺醬香型白酒酒糟作為基質,以紅曲霉為菌種,并利用響應面法對發酵工藝進行優化,降低了生產成本,有效利用了白酒工業釀造副產物。1 材料與方法

1.1 材料與試劑

1.1.1 材料與菌種

醬香型白酒酒糟:茅臺集團;紅色紅曲霉(Monascns ruber)CICC 41649:中國工業微生物菌種保藏管理中心。

1.1.2 培養基

活化培養基[21]:5°Bé麥芽汁1 L,瓊脂15 g,pH自然。

馬鈴薯葡萄糖瓊脂(potato dextrose agar,PDA)斜面培養基:土豆(去皮)200 g,葡萄糖20 g,瓊脂15 g,蒸餾水1 000 mL,pH自然。

種子培養基[22]:葡萄糖60 g/L,蛋白胨25 g/L,NaNO32 g/L,MgSO4·7H2O 1 g/L。

發酵培養基[23]:干酒糟(含水量12%)84%,麩皮15%,硫酸銨0.5%,KH2PO40.2%,MnSO40.1%,ZnSO40.2%,混勻,調整初始含水量為40%。

以上培養基均在121 ℃條件下滅菌30 min。

1.1.3 試劑

洛伐他汀(純度≥98%):美國Sigma公司;瓊脂、葡萄糖、蛋白胨(均為生化試劑):國藥集團化學試劑有限公司;硫酸銨、NaNO3、MgSO4·7H2O、KH2PO4、MnSO4、ZnSO4、磷酸(均為分析純):成都科隆化工試劑廠;乙腈(色譜純):美國DIMA公司。

1.2 儀器與設備

PYX-XHS-40J電熱恒溫培養箱:上海躍進醫療器械廠;LS-B50L高壓蒸汽滅菌鍋:上海醫用核子儀器廠;Waterse2695高效液相色譜(highperformanceliquidchromatography,HPLC)儀:美國Waters公司。

1.3 試驗方法

1.3.1 紅曲霉固態發酵酒糟

將4 ℃保藏菌種接種到PDA斜面培養基,30 ℃恒溫培養3 d。挑取孢子接種于種子培養基內,30 ℃、120 r/min振蕩培養3 d作為種子液。

將種子液按20%接種量接種于發酵培養基,裝料量20 g/500 mL,30 ℃條件下培養3 d后,25 ℃培養20 d,每3 d扣瓶一次。

1.3.2 紅曲霉固態發酵酒糟產洛伐他汀工藝優化單因素試驗

采用單因素輪換法,依次考察培養基裝料量(20g/500mL、40 g/500 mL、60 g/500 mL、80 g/500 mL、100 g/500 mL)、接種量(12%、16%、20%、24%、28%、32%)、培養基初始含水量(40%、45%、50%、55%、60%)、分段發酵溫度(22 ℃、24 ℃、25 ℃、26 ℃、28 ℃、30 ℃、32 ℃)、發酵時間(5~21 d)對紅曲霉產洛伐他汀的影響。

1.3.3 紅曲霉固態發酵酒糟產洛伐他汀工藝優化響應面試驗

在單因素試驗的基礎上,根據Box-Behnken試驗設計原理及姜冰潔[24]的研究,選擇裝料量(A)、接種量(B)、初始含水量(C)為自變量,以洛伐他汀產量(Y)為響應值,利用Design-Expert 8.0.6軟件進行3因素3水平的響應面優化試驗,Box-Behnken試驗因素與水平見表1。

表1 紅曲霉固態發酵酒糟產洛伐他汀工藝優化Box-Behnken試驗因素與水平Table 1 Factors and levels of Box-Behnken experiments for process optimization of lovastatin production from distillers' grains by solid-state fermentation of Monascus

1.3.4 洛伐他汀含量檢測方法

發酵樣品預處理:取發酵樣品70~80 ℃烘干后研磨過篩,取0.5 g于50 mL容量瓶中,用體積分數為70%的乙醇定容至50 mL,55 ℃水浴超聲萃取1 h,待測液經有機濾膜過濾后,取上清液,采用HPLC法測定洛伐他汀含量[25]。

HPLC條件:AthenaC18-WP色譜柱(250mm×4.6mm,5μm),柱溫(30±0.5)℃,流動相為乙腈∶0.1%磷酸溶液=65∶35(V/V),流速1.0 mL/min,檢測波長238 nm。根據洛伐他汀標準品的保留時間進行定性,外標法定量。

1.3.5 數據處理

采用Origin 7.5進行數據統計,SPSS 23.0和Design-Expert 8.0.6進行數據分析。

2 結果與分析

2.1 紅曲霉固態發酵酒糟產洛伐他汀工藝優化單因素試驗

2.1.1 培養基裝料量對洛伐他汀產量的影響

培養基裝料量對紅曲霉固態發酵產洛伐他汀的影響見圖1。

圖1 裝料量對洛伐他汀產量的影響Fig. 1 Effect of charge on lovastain production

裝料量對物料發酵具有重要影響,裝料量太多影響通氣,不利于紅曲霉孢子絲的生長,同時造成培養基的浪費。裝料量太少不能滿足紅曲霉生長繁殖的營養需要。由圖1可知,隨著裝料量的增加,洛伐他汀產量呈現先增加后減少的趨勢,當裝料量為40 g/500 mL時,洛伐他汀產量達到最大,為5.573 mg/g。當裝料量>40 g/500 mL后,隨著裝料量的增加,洛伐他汀產量反而降低。原因可能是紅曲霉在代謝過程中產生的熱量影響紅曲霉的次級代謝;也有可能是通氣性較差,影響紅曲霉的生長和繁殖。因此,確定培養基最佳裝料量為40 g/500 mL。

2.1.2 接種量對洛伐他汀產量的影響

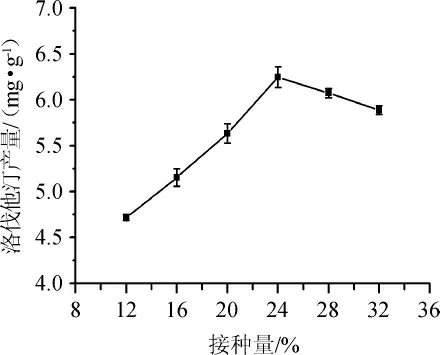

接種量對紅曲霉固態發酵酒糟產洛伐他汀的影響見圖2。

圖2 接種量對洛伐他汀產量的影響Fig. 2 Effect of inoculum on lovastain production

由圖2可知,隨著接種量的增加,洛伐他汀產量呈現先增加后減少的趨勢。當接種量<24%時,洛伐他汀產量隨著接種量的增加而增加,原因可能是紅曲霉孢子生長速度快,代謝活動旺盛。當接種量為24%時,洛伐他汀產量達到最大值,為6.247 mg/g。當接種量>24%時,隨著接種量的增加,洛伐他汀產量下降,原因可能是接種量過大,有限的營養物質被用于供給紅曲霉孢子的生長,不利于次級代謝和洛伐他汀的合成。因此,確定最佳接種量為24%。

2.1.3 培養基初始含水量對洛伐他汀產量的影響

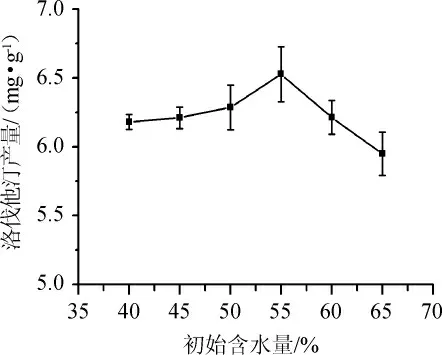

培養基初始含水量對紅曲霉固態發酵酒糟產洛伐他汀的影響見圖3。

圖3 初始含水量對洛伐他汀產量的影響Fig. 3 Effect of initial water contents on lovastain production

水對微生物的代謝活動有較大影響,初始含水量是影響紅曲霉固態發酵的重要因素之一,含水量太低,培養基干燥、松散,不利于菌體的生長;含水量太高,培養基易結塊,不利于紅曲霉代謝。由圖3可知,隨著培養基初始含水量的增加,洛伐他汀產量先增加后減少,當初始含水量為55%時,洛伐他汀產量達到最大值,為6.527 mg/g。因此,確定最佳初始含水量為55%。

2.1.4 發酵溫度對洛伐他汀產量的影響

發酵溫度對紅曲霉固態發酵酒糟產洛伐他汀的影響見圖4。

圖4 發酵溫度對洛伐他汀產量的影響Fig. 4 Effect of fermentation temperature on lovastain production

由圖4可知,發酵溫度對洛伐他汀產量有較大影響,紅曲霉經過30 ℃培養3 d后,在變溫培養過程中,隨著溫度的升高,洛伐他汀產量先增加后減少,當發酵溫度為28 ℃時,洛伐他汀產量最高,為6.687 mg/g。因此,確定紅曲霉最佳發酵溫度為28 ℃。

2.1.5 發酵時間對洛伐他汀產量的影響

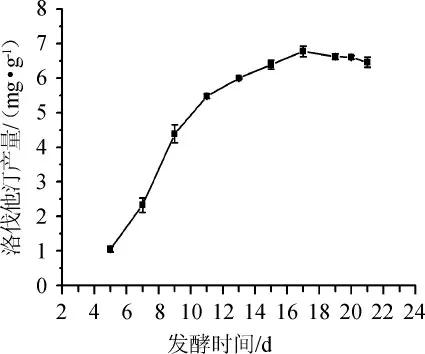

發酵時間對紅曲霉固態發酵酒糟產洛伐他汀的影響見圖5。

圖5 發酵時間對洛伐他汀產量的影響Fig. 5 Effect of fermentation time on lovastain production

洛伐他汀的產量是一個積累的過程。由圖5可知,從發酵第5天開始,洛伐他汀產量快速增加;發酵10 d后,洛伐他汀產量的增長速度變慢;發酵17 d時,洛伐他汀產量達到峰值,為6.777 mg/g;發酵17 d以后,洛伐他汀產量減少。因此,確定洛伐他汀的最佳培養時間為17 d。

2.2 紅曲霉固態發酵酒糟產洛伐他汀工藝優化響應面試驗

2.2.1 模型的建立及方差分析

在單因素試驗的基礎上,確定分段發酵溫度28 ℃、發酵時間17 d,選擇影響較大的因素培養基裝料量(A)、接種量(B)、初始含水量(C)3個因素為變量,洛伐他汀產量(Y)為響應值,進行3因素3水平的響應面分析試驗,試驗設計及結果見表2,方差分析結果見表3。

表2 Box-Behnken試驗設計與結果Table 2 Design and results of Box-Behnken experiments

表3 回歸模型的方差分析Table 3 Variance analysis of regression model

利用Design-Expert8.0.6軟件對表2的試驗結果進行二次線性回歸擬合,得到多元二次回歸方程:Y=6.80+0.71A+0.66B+0.68C+0.31AB+0.13AC+0.021BC-1.97A2-2.32B2-1.79C2。

由表3可知,回歸模型的P值<0.000 1,極顯著,失擬項P值=0.065 8,不顯著,說明所構建的模型合適。該模型的校正決定系數R2Adj=0.980 4,表示能較好地預測實際發酵情況,可用該模型來預測紅曲霉發酵酒糟制備洛伐他汀。一次項A、B、C及二次項A2、B2、C2對洛伐他汀產量的影響極顯著(P<0.01),其他項對結果影響不顯著(P>0.05)。通過F值可知,3個因素對洛伐他汀產量影響的主次順序為A>C>B,即裝料量>初始含水量>接種量。

2.2.2 響應面分析

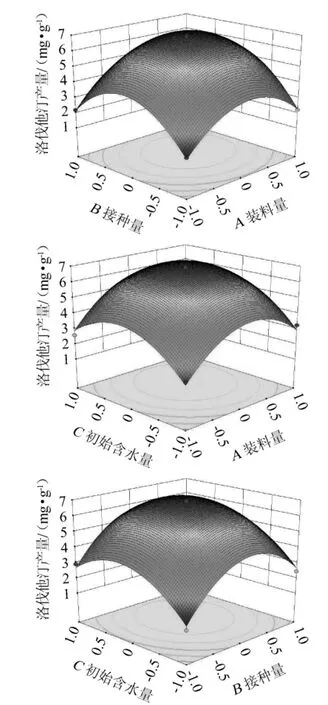

利用Design-Expert8.0.6軟件得到裝料量、初始含水量及接種量間交互作用的響應面和等高線,結果見圖6。

圖6 各因素間交互作用對洛伐他汀產量影響的響應面及等高線Fig. 6 Response surface plots and contour lines of effects of interaction between each factors on lovastain production

由圖6可知,接種量、裝料量和初始含水量3個因素之間兩兩交互作用的響應曲面呈凸面,說明存在最高點;等高線趨于圓形,說明這些因素之間的交互作用不顯著。從等高線圖中軸向等高線變化密集程度可知,裝料量對洛伐他汀產量的影響>初始含水量,接種量對洛伐他汀產量的影響最小,與方差分析結果一致。

2.2.3 最優發酵工藝的確定及驗證

通過對回歸方程進行分析,響應面優化紅曲霉固態發酵酒糟制備洛伐他汀的最優條件為裝料量44.90 g/500 mL,接種量24.51%,初始含水量56.05%,在此條件下30 ℃發酵3d后,28℃發酵17d,洛伐他汀產量的理論值達到6.981mg/g。考慮到實際操作可行性,將最優發酵工藝修訂為裝液量45 g/500 mL,接種量25%,初始含水量56%。在此最優發酵工藝下進行重復驗證試驗,洛伐他汀產量實際值為(6.97±0.05)mg/g,與預測值接近,證明響應面優化得到的發酵工藝條件合理可靠。

3 結論

本研究采用紅曲霉固態發酵酒糟生產洛伐他汀,在單因素試驗的基礎上,通過響應面試驗優化得到紅曲霉發酵酒糟制備洛伐他汀的最優條件為裝料量45 g/500 mL,接種量25%,初始含水量56%,分段發酵溫度28 ℃,發酵時間17 d,在此優化條件下,洛伐他汀產量為(6.97±0.05)mg/g,是優化前的1.3倍。本研究為酒糟等工業廢棄物的資源化利用提供參考。