聯網版道路軸載譜動態稱重系統設計

韓文揚,安 平,蘇春華,韋金城

(1. 山東省交通科學研究院,山東 濟南 250031;2. 日照公路建設有限公司,山東 日照 276800)

1 背景

相較于傳統靜態稱重設備,動態稱重系統具有效率高、安裝靈活等特點。實際稱重信號特點設計信號處理和采集電路擬實現服務器遠程通訊控制,并定時接收采集軸載譜數據,可長時間安裝運行,無需工作人員定期到現場獲取數據。

2 聯網版動態稱重系統設計方案

2.1 壓電膜傳感器

壓電膜傳感器是一種新型的聚合物壓電薄膜[1],彈性好,易彎曲,具有相當寬的頻率范圍,穩定性能和動態性能好,適合在急劇變化的環境中工作。在動態稱重中使用的壓電膜傳感器為條狀傳感器,由金屬編織芯線、壓電材料和金屬外殼制成同軸結構。所用壓電膜傳感器安裝在道路溝槽內,汽車輪胎經過傳感器時,壓電材料在受機械沖擊或振動時產生電荷信號[2]。

2.2 系統功能組成

開發的系統電路將兩個壓電膜傳感器配合使用,設計的信號處理電路可將電荷信號放大為電壓信號,利用低通濾波電路濾除信號中的低頻噪聲。車輛經過兩個傳感器時,不同重量的車軸產生不同面積的脈沖信號,單片機快速采集壓電膜傳感器信號進行計算軸重,兩個傳感器測量數據取平均值可以有效降低誤差。進一步根據傳感器的安裝距離和不同信號產生的時間差,還能得到車速和軸距等車輛參數。

系統能實時監測車輛參數,通過4G網絡向服務器傳送及接收設置參數;系統包含實時時鐘功能,可記錄車輛通過時間。系統能接收地感線圈開關信號,獲得車輛當前狀態;設計了看門狗電路,可防止單片機意外死機,使系統長期穩定工作。系統采用太陽能電池板供電,設計了供電電壓測試電路,當電壓過低時發送故障代碼。系統的硬件結構見圖1。

圖1 系統功能組成

3 硬件電路設計

3.1 電源電路設計

系統的電源電路采用雙電源設計思路,太陽能電池板經控制器穩壓后輸出+12 V,電源芯片K7812-1000R3可將+12 V電壓轉化為-12 V電壓,線性穩壓芯片7805將+12 V轉化為+5 V,7809將-12 V轉化為-5 V。為防止電源波動對芯片供電造成影響,在每個電源芯片后加入濾波電容,穩定電源輸出。

3.2 信號處理電路設計

壓電膜傳感器產生的信號為電荷信號[3],在進行測量時需要將電荷信號轉換為電壓信號[4]。信號處理電路對壓電膜傳感器信號進行兩級電路放大,第一級放大電路將傳感器輸出微弱電荷信號,放大為mV級電壓信號。該電路使用輸入運算放大器TL062,可通過反饋電阻調節電壓增益。第二級放大電路采用了AD620放大器對輸入的信號進行放大。MC1403恒壓源產生信號的基準電壓,將輸入信號整體抬高,方便后續數據處理。

3.3 單片機外圍電路及采集電路設計

系統采用單片機MC9S08DZ60,具有24路12位ADC采集通道,在保證采樣精度的基礎上,可減少單片機AD轉換的時間,提高數據采集速度,通過分析計算,得到車速和軸重等車輛參數。

3.4 開關量信號處理電路設計

信號處理板接收外部地感線圈開關量信號,當高電平信號到來時,三極管導通,單片機IO口進行判別。三極管基極和發射極需要串接電阻,該電阻可使晶體管在輸入呈高阻態時可靠截止,同時在晶體管關閉時,增加基級和發射極之間的放電速度,減少晶體管中的殘留電荷引起的滯后時間。

3.5 串口通訊電路設計

控制系統采用兩路異步串行通訊,搭建以MAX232芯片為核心的RS-232串口通訊電路,實現數據的傳輸。一路通訊連接DTU,將采集的車輛數據通過4G上傳至服務器;另一路則是用來預留拓展功能。RS-232能夠同時接收和發送數據,適合短距離兩個設備單點快速通訊。

3.6 實時時鐘電路設計

系統實時時鐘電路由一個時鐘芯片PCF8563和外圍晶振、匹配電容組成。實時時鐘芯片通過IIC總線與單片機通訊,傳遞時間信息。PCF8563芯片的通訊接口連接至單片機的2個IO口,模擬產生IIC時序,實現時間信息的有效傳輸。除了利用系統電源供電外,額外增加了紐扣電池供電,當系統處于斷電狀態時,紐扣電池給芯片供電,保證其一直處于工作狀態。

3.7 看門狗電路設計

為了保證系統在工作過程中不會因為干擾等原因導致死機[5],看門狗芯片采用了MAX705,該芯片的看門狗定時器用于監控主控單片機的活動。如果在1.6 s內芯片的WDI端沒有收到來自單片機的觸發信號,且WDI為非高阻態,則芯片給主控單片機發出復位信號,令主控單片機復位,防止主控單片機由于干擾出現死機的問題,提高系統工作的可靠性。

4 數據傳輸

4.1 4G DTU

DTU采用4G無線透傳模塊,支持移動、聯通和電信4G高速接入,在4G網絡下具有速率快、延時低的特點,適合應用在一些傳輸大數據量,交互頻繁的場景,具有高度的穩定性。DTU安裝有手機SIM卡,與單片機雙向數據傳輸,支持網絡透傳模式,接收單片機定時發送的車輛數據,并實時向服務器打包發送。

4.2 傳輸協議

在進行4G網絡傳輸時,需要對數據進行包裝,轉化為能在網絡上傳輸的信號,同時在服務器接收之后能將傳輸的信號轉化為直觀可讀的數據,本系統為兩者之間建立行之有效的傳輸協議。采集系統將每個車輛數據打包發送,每包數據幀都包含數據頭、傳輸數據及和校驗結果三部分。制定的傳輸協議分采集器上傳和服務器下發兩種。

采集器上傳包括兩類數據幀:第一類是發送正常采集的數據,服務器可設置固定的時間間隔使采集器上傳數據。第二類是發送故障狀態的故障碼,有兩種工作方式,若采集器自身判斷有問題,則主動上傳故障碼;若工作人員發現系統有問題,則通過服務器詢問,采集器將故障代碼上傳,用于故障原因分析。

服務器下發包括兩類數據幀:第一類是設置參數,主要是設置系統時間及數據上傳間隔,為了兼容后續功能,預留相關字節;第二類是發送狀態查詢指令,主要用于故障原因分析,通過發送不同指令,采集器上傳相應的數據。

5 動態稱重試驗測試

5.1 稱重信號分析

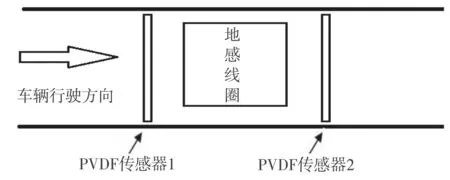

為進一步驗證電路設計的可行性和稱重數據的準確性,進行路面模擬測試。壓電膜傳感器與地感線圈均鋪設在道路上,安裝位置見圖2。壓電膜傳感器與車輛行駛方向垂直鋪設,地感線圈則鋪設在兩條傳感器中間。

圖2 安裝位置示意

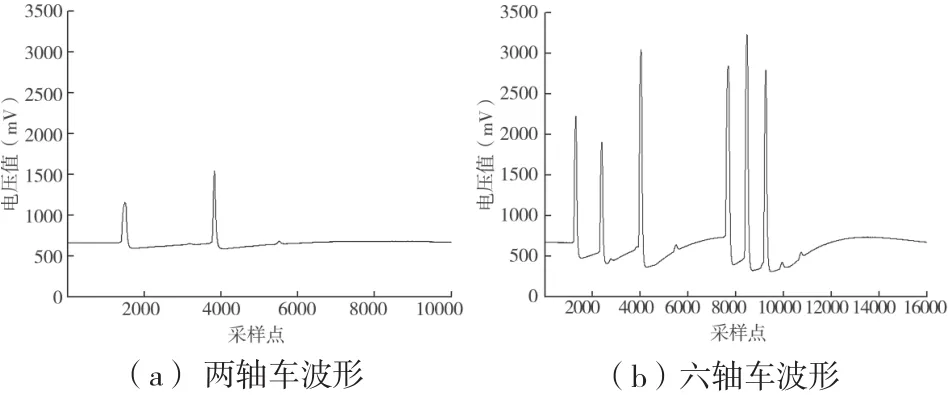

傳感器安裝后,在模擬測試現場進行信號獲取,將壓電膜傳感器與信號處理電路連接,用示波器測量模擬車輛經過時的輸出波形,見圖3。圖3(a)是兩軸車的稱重信號,當兩軸車的不同車軸先后通過同一條平行放置的壓電薄膜時,會產生2個脈沖信號;圖3(b)是六軸車的稱重信號,車輛經過時產生了6個脈沖信號。

圖3 稱重信號輸出波形

5.2 稱重算法

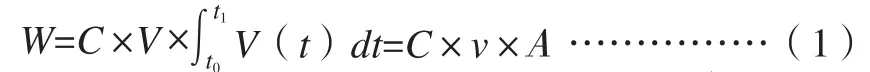

車輛車輪壓在傳感器上時,傳感器輸出電壓從零點開始上升,到達峰值之后下降至零點,產生的波形與軸重有著較為良好的線性關系。經過大量模擬測試,初步驗證了軸重的計算方法:

式中:W—軸重,t;C—調整系數;A=1t0V(t)dt—脈沖信號的積分面積,t;t0、t1—信號從零點開始上升的時間和信號下降為零點的時間,s;v—車速,km/h,可由兩個傳感器之間的安裝距離和同一車軸經過兩個傳感器之間的時間差計算得到。

系統采用安裝兩個壓電膜傳感器的方式計算軸重,在計算過程中取平均值作為最后的軸重測量結果,可以有效減少測量誤差。此方式可以精確測量車速,通過車速和相鄰車軸經過同一傳感器的時間差計算軸距,同樣取兩個傳感器計算的平均值作為最終測量軸距。

5.3 試驗測試結果

為了實現聯網版道路動態稱重系統的廣泛開發應用,并測試戶外4G傳輸的穩定性進行現場試驗。該路段設計為雙向六車道,檢測重載車輛較多的最外側行車道、服務器接收車輛數據。試驗結果表明:(1)壓電膜傳感器能有效輸出稱重信號,采集系統能快速獲取此信號,計算得到車速、軸數、軸距和軸重車輛參數。(2)系統能實時檢測供電電壓和傳感器工作溫度,保證工作正常。(3)單片機經串口通訊將數據定時傳送至DTU,進而以4G網絡傳送至服務器顯示并存儲。(4)測試系統監測一段時間內的車輛數據,接收數據顯示這一路段六軸載重車輛較多,載重量較大,與現場實際觀測情況相符。

6 結語

(1)提出了一種基于4G傳輸技術的聯網式車輛動態稱重裝置,系統以單片機為微處理器,結合壓電膜傳感器信號處理電路,將傳輸的信號采樣處理,計算得到車輛參數信息,并將數據定時發送至DTU,通過自定義網絡協議與服務器建立雙向4G網絡通訊。(2)進行路面模擬測試試驗,測量了壓電膜傳感器輸出信號,并給出了軸重等數據的計算方式。試驗結果滿足測試需求,此方案可以較好的實現對車輛的動態稱重。(3)實際運營高速公路現場試驗測試結果表明,開發的系統能實時檢測道路車輛數據,并上傳至服務器進行數據分析,為高速公路車輛動態稱重提供較好的技術手段。