殼體精車裝夾優化設計

王彩鋒, 侯 建, 王長峰, 郭士新, 李 邁

(1.超精密航天控制儀器技術實驗室,北京100039;2.北京航天控制儀器研究所,北京100039)

0 引言

殼體是陀螺加速度計的重要零件,其加工精度影響了陀螺加速度計浮子組件和軸系組件的裝配精度,進而影響了陀螺加速度計的工作精度。殼體的重要作用決定了其精度要求高、工藝流程長、裝夾次數多,已成為影響陀螺加速度計產品研制和生產進度的瓶頸零件。

殼體為薄壁圓筒類結構件,該類零件強度低、剛性差、裝夾難度較大[1-2]:1)常規卡盤與工件為點接觸,容易存在應力集中,使工件在未加工前就存在整體變形;2)若裝夾定位裝置剛性不足,工件與刀具之間容易產生自激振動,影響零件的尺寸精度、形位精度和表面粗糙度。工程領域通常從工藝流程、夾具設計、刀具參數和切削參數等方面保證其尺寸精度、形位精度和表面質量[3-6]。

在對殼體的內孔進行精密車削時,使用彈性夾套夾持殼體最大外圓,由于夾緊力僅僅施加在孔口處,其余部分幾乎處于懸空狀態,工件產生顫振導致內孔有明顯振紋,不滿足表面質量要求。本文通過分析殼體的結構特點,在現有裝夾系統的基礎上提出了兩種改進方案以提高裝夾系統剛性,然后利用有限元模擬的方法分析了殼體裝夾受力變形情況,并進行工藝試驗對比,最終確定了最優裝夾方案。

1 裝夾理論

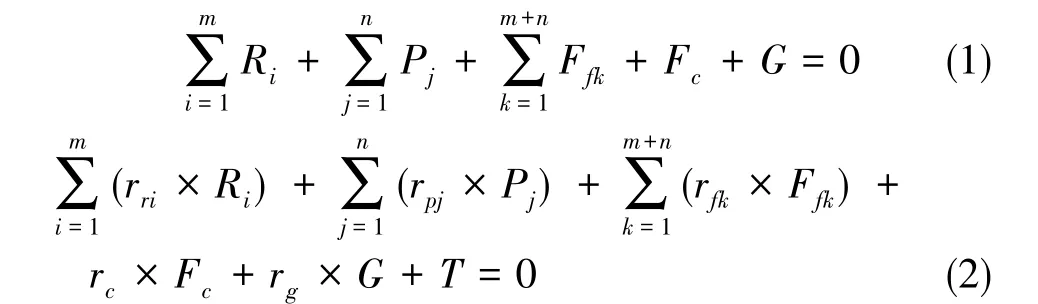

裝夾系統必須保證加工工件位置以及工件與刀具之間相對位置的固定,其力平衡方程和力矩平衡方程分別為[7]

式(1)~式(2)中,Ri為支撐i處的反作用力,Pj為夾緊件j處的夾緊力,Ffk為夾具的元件與k工件之間的摩擦力,Fc為切削力,G為工件重力,T為切削力矩,m為支撐個數,n為夾緊力個數,rc、rg分別為切削力、工件重力的位置矢量,rri、rpj、rfk分別為第i個支撐處、第j個夾緊力及第k個夾具元件的位置矢量。因此,優質的裝夾系統應該保證工件有足夠的支撐數量和夾緊力數量,以便保留足夠的夾緊力裕度和力矩裕度。

2 殼體結構特點

殼體為階梯狀薄壁圓筒類零件,其結構示意圖如圖1所示。經過半精加工后,零件總長60mm,外圓直徑38mm,內孔直徑。對工件內孔進行精密車削時,需要將加工至,表面粗糙度要求為Ra0.4,該零件壁厚小于0.8mm部分的總長度達到34mm。與此同時,下一道工序需要使用膨脹芯軸緊貼該內孔進行定位,故內孔應具有較高的圓柱度,以保證裝夾精度。

圖1 殼體結構示意圖Fig.1 Schematic diagram of the shell

3 裝夾系統優化

現有彈性夾套對殼體最大外圓處施加徑向夾緊力,同時殼體最小外圓端面貼緊工裝內端面,如圖2(a)所示。分析可知,雖然零件大外圓處受力夾緊,然而工裝對零件左側的夾持不足,故薄壁部分幾乎處于懸空狀態,裝夾系統剛性不足。為了提高工藝裝置的整體剛性,提出以下兩種設計方案。

圖2 殼體裝夾系統示意圖Fig.2 Schematic diagram of the shell clamping system

(1)改進方案一

最簡單有效的方法是直接對殼體薄壁部分設置點支撐,如圖2(b)所示。在圓周方向上設計4個均布的螺紋通孔,使用4個螺釘對稱加力夾緊零件薄壁部分。

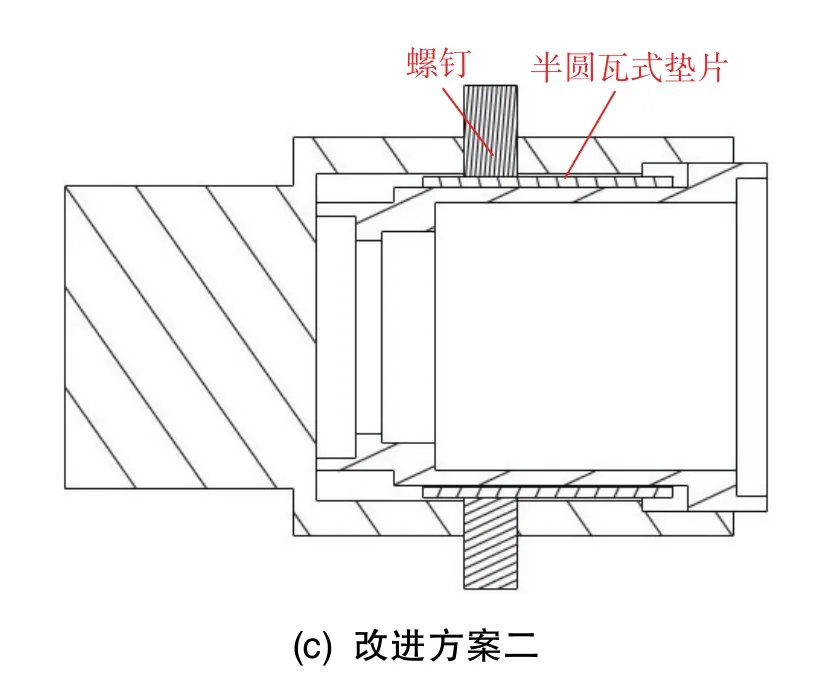

(2)改進方案二

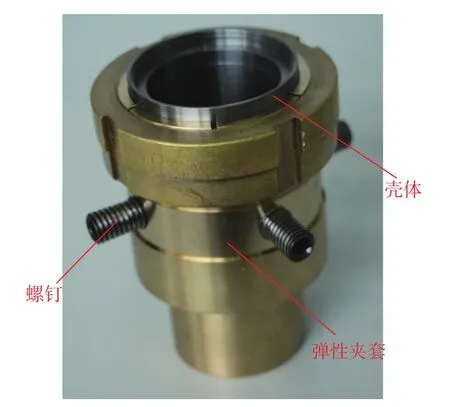

考慮到方案一可能會出現應力集中情況,在方案一的基礎上設計一對形狀一致的半圓瓦式墊片,使用半圓瓦式墊片包裹工件薄壁部分,同時使用4個螺釘對稱加力夾緊半圓瓦式墊片,如圖2(c)所示。半圓瓦式墊片的結構示意圖如圖3所示,材料為45鋼,厚度為1.4mm,內弧面直徑與殼體外圓直徑一致,兼具強度和彈性。該方案的裝配實物圖如圖4所示。

圖3 半圓瓦式墊片Fig.3 Schematic diagram of the semicircle tile-shaped gasket

圖4 殼體裝配實物圖Fig.4 Physical drawing of the shell assembly

4 有限元裝夾模擬

為了對比兩種改進方案對工件的影響,采用有限元軟件ABAQUS進行靜力學模擬,分析殼體的受力變形和應力分布情況。

4.1 有限元模型建立

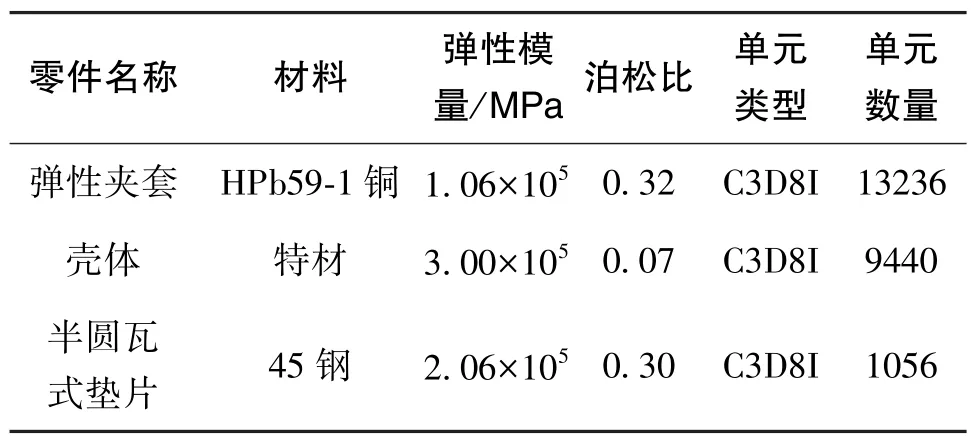

1)幾何模型建立。使用三維CAD軟件ProE建立彈性夾套、殼體和半圓瓦式墊片的三維實體模型,然后導入ABAQUS軟件中。各零件均采用8節點六面體線性非協調模式單元C3D8I,該單元對于接觸問題計算精度較高,并兼顧了時間成本。使用掃略法進行網格劃分,彈性夾套、殼體和半圓瓦式墊片的單元數分別為13236、9440和1056。各零件的材料和網格特性詳細參數如表1所示。

表1 零件材料及網格參數Table 1 Parameters of material and mesh

2)約束及夾緊力的施加。彈性夾套與車床夾盤固定一端的外圓設置為完全固定約束,彈性夾套與殼體的裝夾定位面之間設置為面-面小滑移接觸,摩擦系數為0.15,方案二中半圓瓦式墊片內弧面與殼體外圓面之間設置為同樣的接觸,施加4處按90°均勻分布、沿著徑向幅值為5N的集中力。

4.2 模擬結果分析

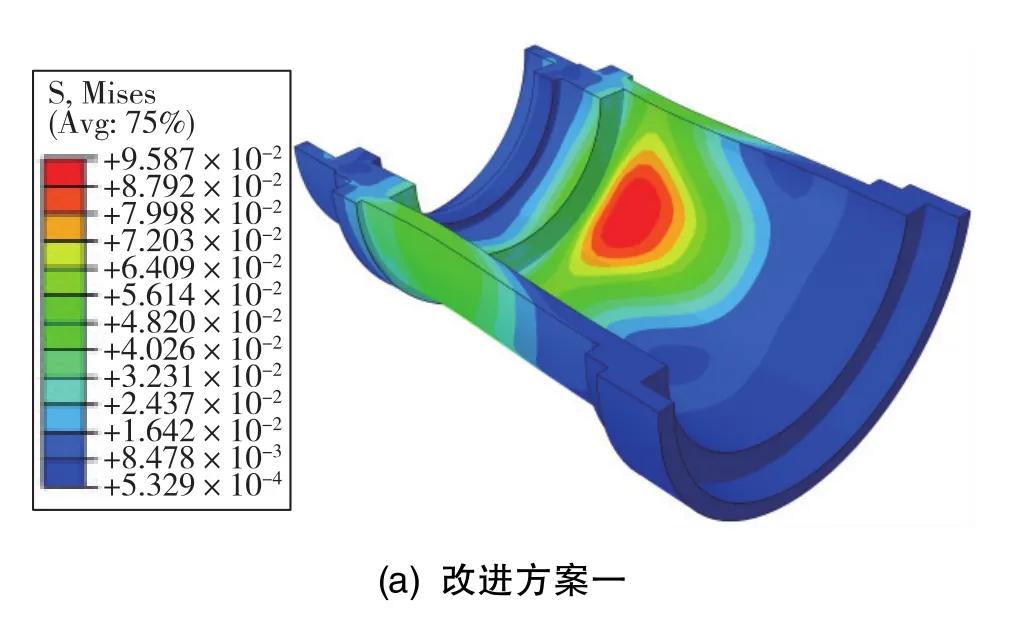

由于殼體為回轉結構,為方便觀察,后處理中僅展示殼體模型的1/2。圖5所示為殼體的裝夾變形云圖,圖6所示為殼體的應力分布云圖。

圖5 殼體變形云圖Fig.5 Deformation nephogram of the shell

圖6 殼體應力云圖Fig.6 Stress nephogram of the shell

由圖5、圖6可知,改進方案一中殼體最大變形為5.121×10-6mm,最大應力為9.587×10-2MPa,改進方案二中殼體最大變形為6.957×10-7mm,最大應力為4.553×10-3MPa。與改進方案一相比,改進方案二中殼體的最大變形和最大應力都較小。同時,由于4個螺釘的存在,方案一中殼體內孔在螺釘接觸位置的變形量和應力水平比其它部位均較高,而方案二中由于加設了半圓瓦式墊片,明顯分散緩沖了夾緊力,減小了螺釘接觸位置的變形和應力,使內孔的變形和應力分布更加均勻。

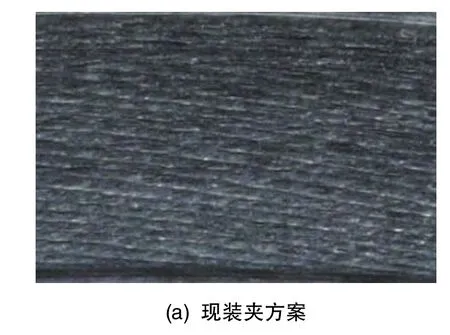

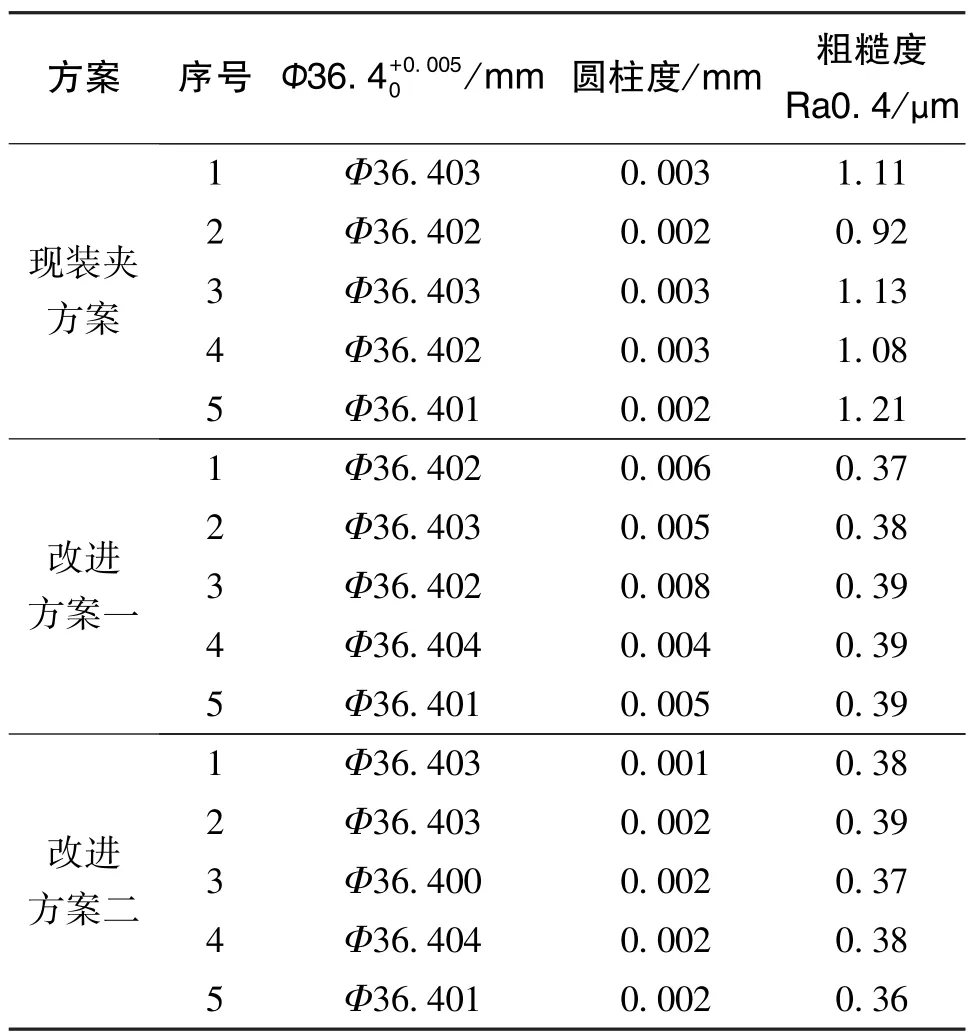

5 試驗對比

為了對比裝夾方案的實施效果,分別選取5件半精加工工件使用現裝夾方案、改進方案一和改進方案二進行工藝試驗。如圖7所示,在40倍光學顯微鏡下觀察殼體內孔表面,可見現裝夾方案車削振紋比較明顯,而兩種改進裝夾方案中的車削振紋均已消除,內孔表面質量顯著提高。表2為內孔直徑、圓柱度和粗糙度的實測結果。

圖7 殼體內孔表面實測放大圖Fig.7 Enlarged views of the inner bore surface for the shell

表2 殼體內孔實測結果Table 2 Test results of the inner bore for the shell

由表2可知,三種裝夾方案的尺寸都合格;現裝夾方案的粗糙度為0.92μm~1.21μm,改進方案一的粗糙度為0.37μm~0.39μm,改進方案二的粗糙度為0.36μm~0.39μm,現裝夾方案的粗糙度不合格,兩種改進方案的粗糙度均滿足要求;進一步地,改進方案一的圓柱度為0.004mm~0.008mm,改進方案二的圓柱度為0.001mm~0.002mm,故改進方案二中內孔的圓柱度精度更高。

6 結論

本文針對殼體內孔精車的振紋問題,對現有彈性夾套進行優化,提出了兩種提高裝夾剛性的改進方案。在有限元模擬和工藝對比試驗的基礎上,得出如下結論:

1)現裝夾方案的內孔尺寸滿足要求,表面粗糙度為0.92μm~1.21μm,不符合Ra0.4的要求。加設螺釘方案(改進方案一)、加設螺釘及半圓瓦式墊片方案(改進方案二)的內孔尺寸滿足要求,表面粗糙 度 分 別 為 0.37μm ~ 0.39μm、 0.36μm ~0.39μm,均滿足設計指標。

2)加設螺釘方案(改進方案一)、加設螺釘及半圓瓦式墊片方案(改進方案二)的內孔圓柱度分別為0.004mm~0.008mm、0.001mm~0.002mm,后者圓柱度精度更高,更容易提高下一道工序的裝夾精度。

因此,加設螺釘及半圓瓦式墊片的裝夾方式更優,顯著提高了內孔的加工精度,值得借鑒推廣。