TFT-LCD一種黑Mura機理分析及工藝驗證改善

王耀杰,楊宗順,熊 奇,朱建華,熊 永,畢 芳

(重慶京東方光電科技有限公司,重慶400714)

1 引 言

薄膜晶體管液晶顯示器(Thin Film Transistor-Liquid Crystal Display,TFT-LCD)以其低輻射、低功耗、低空間占用率以及輕便、美觀等優點,在各個行業得到了廣泛應用[1-2]。現在,人們越來越關注顯示器件的顯示效果,如廣色域、高對比度、快響應速度等,并對整個顯示器的畫質均一性,如Mura,要求也越來越苛刻。市場的主流電視產品均采用TFT-LCD作為顯示面板,而電視產品尺寸大,局部畫質不均一是常見的品質問題。

Mura是指在相同灰階畫面下,因視覺感受到的明暗不均勻現象[3],直觀的判定方法為:調節產品到灰階畫面,從不同視角觀察,會在面板的不良位置看到明暗度差異以及色彩不均一。Mura在TFT-LCD生產過程中是比較常見的缺陷不良[4-7],影響因素較多。為此,徐偉[8]等進行了大量的研究工作,整理總結了3類Mura產生原因:發光源本身造成的Mura、液晶相關異常造成的Mura以及由于陣列成型工藝過程中產生的電學性Mura。多數Mura通過實物分析可以明確具體原因,如光照異常[9]、切割導致黑色光阻外漏[10]、TFT與彩膜對位偏差大[11]、液晶量偏多[12]等,極少部分Mura從實物分析中很難得出明確結論,需要采用工藝驗證才能解釋。本文針對電視產品量產過程中出現的一種未知黑Mura,從液晶盒特性、微觀與電學以及工藝驗證的角度進行了大量測試和分析推理,提出了切實可行的解決方案,此類特殊不良以及相同驗證研究尚未見諸報道。

2 不良分析

2.1 不良現象

產品給信號與背光源點亮。不良在低灰階畫面可見,其他高灰階畫面以及紅綠藍單色看不到,正視或20°側視屏,不良不明顯;在上下視角達到45°后清晰可見,為泛黑色Mura,條狀。與基板一邊夾角固定,條狀Mura水平間距固定,點燈時長超過20 min,不良可消失,不再復現。

圖1 不良現象Fig.1 Defect phenomenon

2.2 液晶盒特性測試

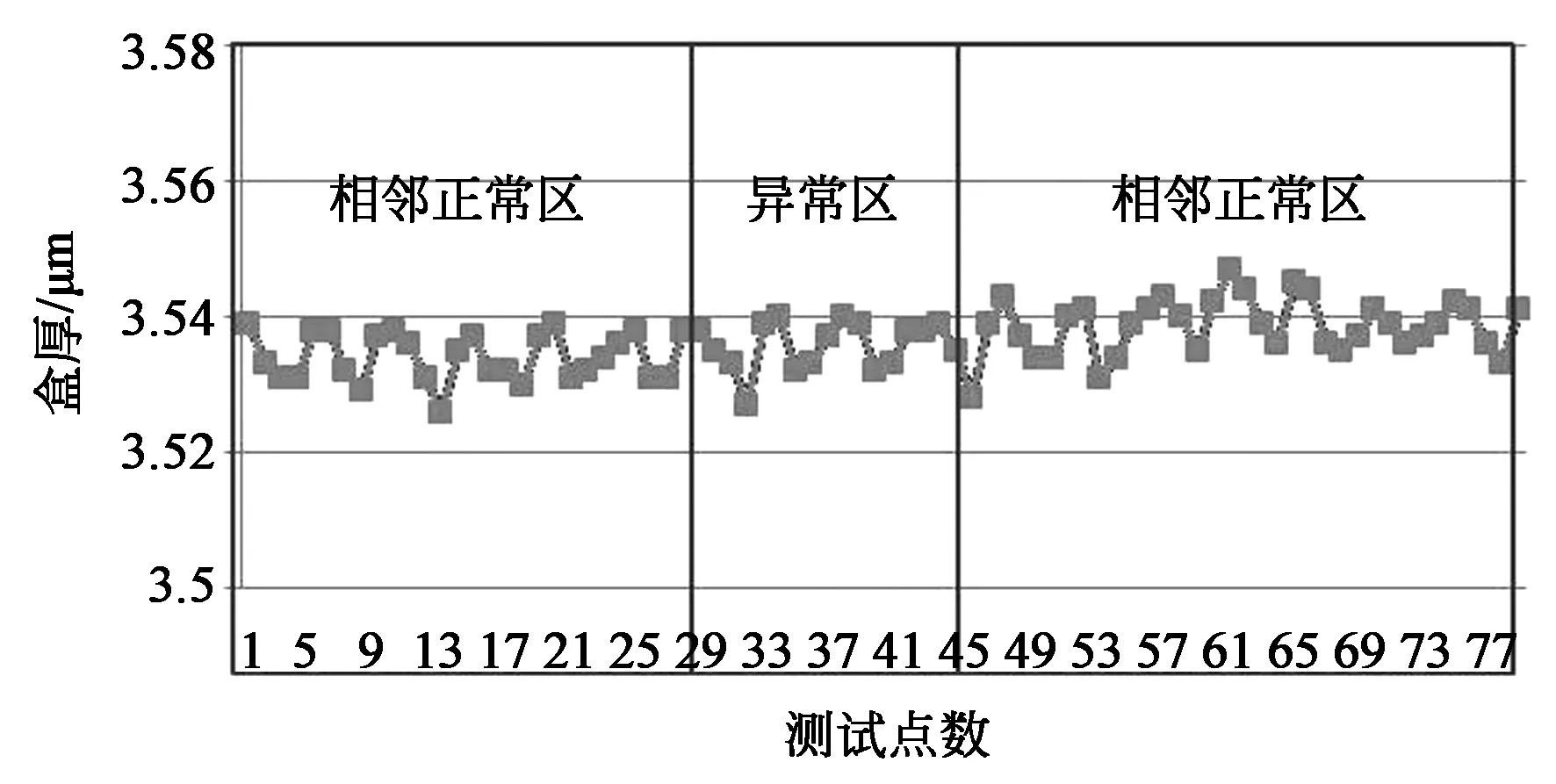

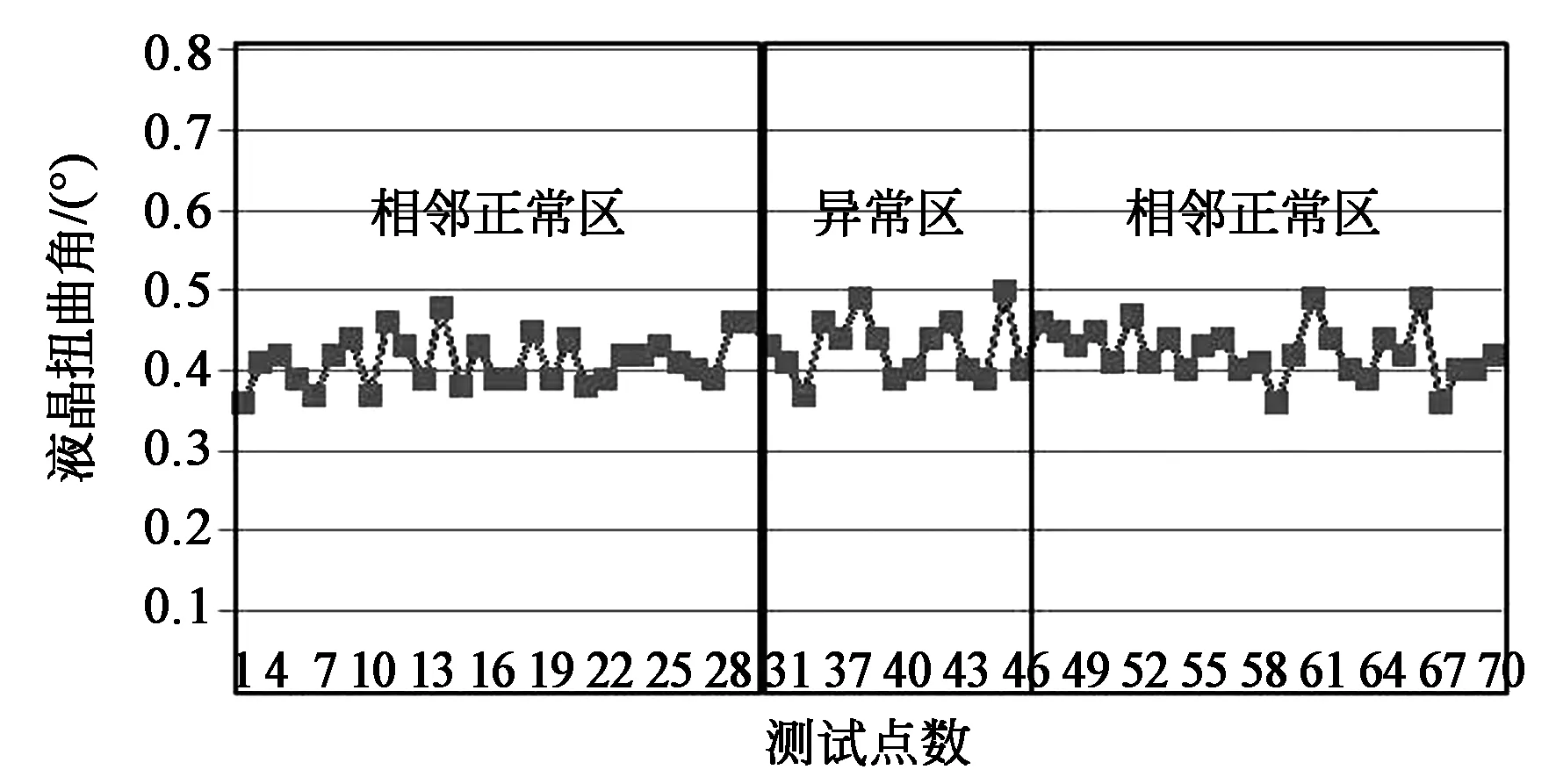

對異常區域以及相鄰正常區域特性進行測試,結果如圖2和圖3所示。異常與正常區域盒厚均在3.52~3.55 μm之間,液晶扭曲角均在0.35°~0.5°之間,對比特性兩項數據均無明顯異常,說明非盒厚性及液晶配向不良。

圖2 盒厚對比Fig.2 Gap comparison

圖3 扭曲角對比Fig.3 Twist angle comparison

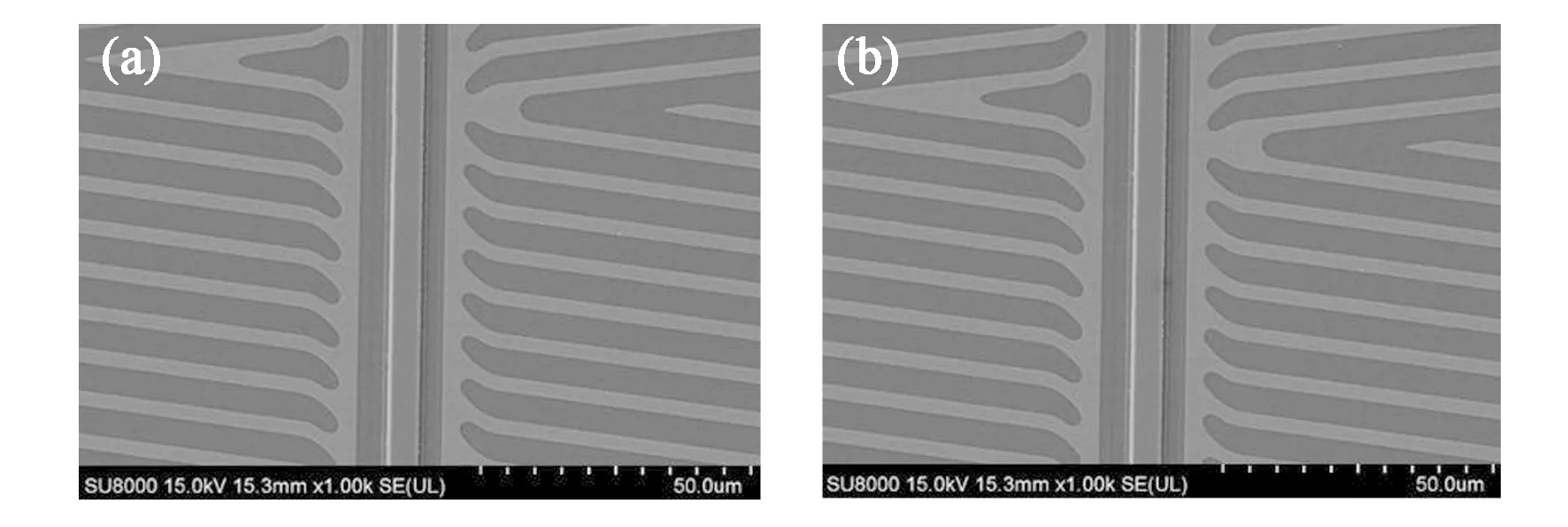

2.3 膜面微觀分析

拆屏將TFT側與彩膜側相互搓動,不良跟隨TFT側移動,判斷不良位于TFT側。去除液晶,在宏觀Mura檢查機下觀察TFT側膜面,未見異常。微觀分析,相同SEM參數下得出如圖4結果,對比正常與異常區域,表面形貌一致,未見明顯異常。

圖4 正常區域(a)與異常區域(b)微觀形貌Fig.4 Normal area(a) and abnormal area(b) microtopography

2.4 電學分析

正常模組產品的源極使用交流信號,柵極掃描頻率為60 Hz。改變源極交流信號和柵極掃描頻率,可激發出電學性不良現象。對不良屏源極施加直流信號,不良形態及程度未變化。增加和減小柵極掃描頻率分別至70 Hz和50 Hz,不良形態及程度仍未有明顯變化。

3 實驗與分析

通過實物分析,很難明確不良發生原因,需產線工藝驗證才能有結論。黑Mura在形態上,與對盒工藝的清洗機一種單元-高壓二流體噴淋(High Presure Micro Jet,HPMJ)有一定匹配性。在對盒工藝中,有兩道含高壓二流體噴淋的清洗工序;配向膜涂覆前的清洗(配向膜清洗機)以及摩擦配向后的清洗。需通過試驗明確高壓二流體噴淋對黑Mura的影響以及機理分析,便于后續改善。

黑Mura在基板上位置固定。投入前,在兩道清洗工序中將TFT基板水平旋轉180°,觀察不良發生位置。驗證數量均為60張,基板在摩擦配向后清洗機前水平旋轉180°,不良位置未變動。而基板在配向膜清洗機前旋轉后,不良在基板上位置也同樣水平旋轉了180°,故黑Mura直接成因來源于配向膜清洗機高壓二流體噴淋單元。常規配向膜清洗機工序:等離子清洗→潤濕→藥液清洗→毛刷→高壓二流體噴淋→風刀吹干→紫外光清洗,清洗機屬于一個完整且相互影響的系統,因此需在清洗機中各相關工序設計驗證方法,來明確對黑Mura的影響。

3.1 清洗速度放緩對黑Mura的影響

高壓二流體噴淋清洗的原理是:清洗液和氣體加壓到5~30 MPa 后,通過Micro Jet 噴嘴噴出,形成了大量的幾微米或幾十微米的微小形態液滴,并以極高速度和密度連續地噴射沖擊清洗表面,從而可將粉塵粒子、臟物除去,去除的異物粒徑在幾微米到幾百微米不等[13]。

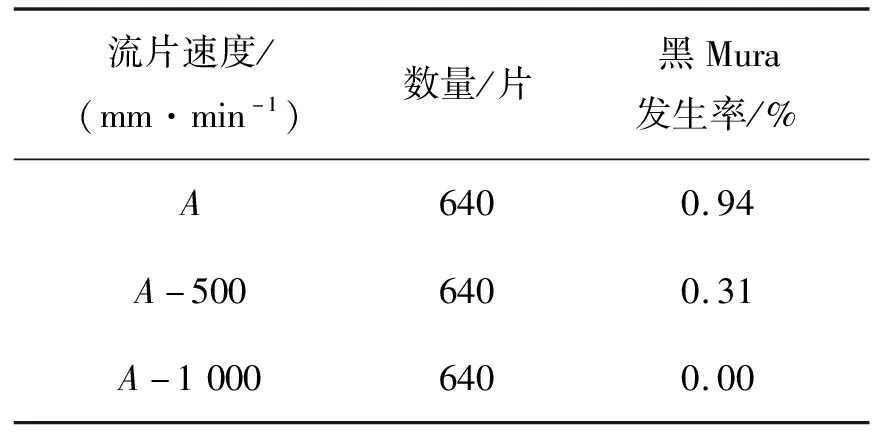

高壓二流體噴淋清洗效果的好壞會直接影響后端不良,從改善不良角度考慮,需提升高壓二流體噴淋清洗效果,降低TFT基板在清洗機中的流片速度。因產能問題,需設計合理的速度。如表1所示,共進行兩組測試,原來速度為A,每組各降低500 mm/min和1 000 mm/min。結果表明,TFT基板降速500 mm/min對改善黑Mura有一定好處,但仍有0.31%發生率;當降速1 000 mm/min時,黑Mura已經沒有發生,改善效果明顯,但TFT基板流動速度降低會影響工廠產能,需從其他方向改善。

表1 TFT基板在清洗機降速與黑Mura發生率關系Tab.1 Relationship between cleaner speed and black Mura

3.2 清洗后放置時間對黑Mura的影響

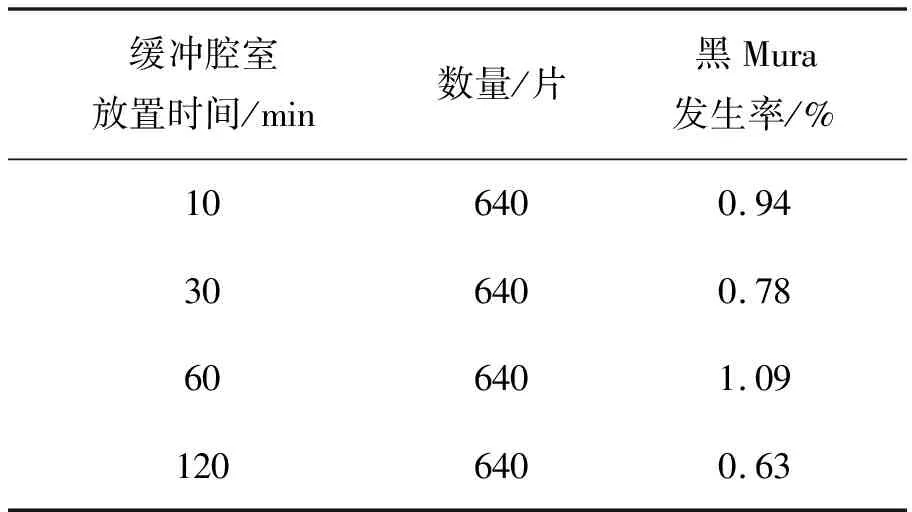

正常工藝中,TFT基板經過配向膜清洗后,不經過后端緩沖腔室放置,直接進行配向膜膜涂覆。本次驗證方法為配向膜清洗后,TFT基板在緩沖腔室中放置一定時間,可使一些揮發性的物質耗散。設置4組測試,靜置時間分別為10,30,60,120 min,發生率分別為0.94%,0.78%,1.09%,0.63%,如表2所示。結果表明,經過配向膜清洗后增加放置動作,無易揮發性物質存在,對不良改善效果不明顯。

表2 緩沖腔室放置時間與黑Mura發生率關系Tab.2 Relationship between buffer laying time and black Mura

3.3 毛刷對黑Mura的影響

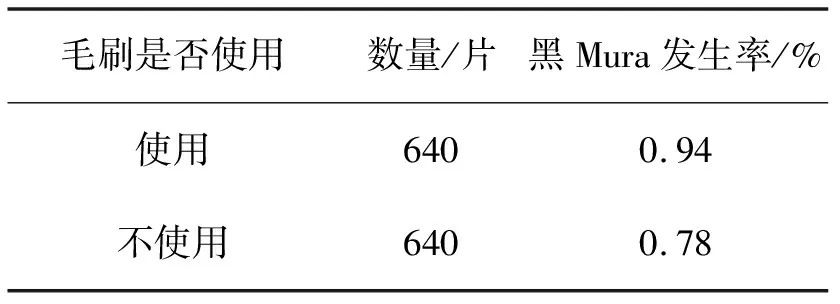

毛刷位于高壓二流體噴淋前方,對清除玻璃基板上5 μm以上的異物效果明顯。使用的毛刷要經常保持清潔,因為刷子會吸收附著物,引起玻璃基板的二次污染。刷子壽命較短,容易老化、掉落,當基板表面膜層材質比較松軟時,還容易引起玻璃基板膜層劃傷,因此毛刷工序相對敏感。同時,流片過程中毛刷轉動,一直與玻璃基板摩擦,會產生靜電,對TFT基板會有一定影響,可能在經過高壓二流體噴淋后加重,因此把上下毛刷均遠離玻璃基板驗證,結果如表3所示,不使用毛刷,黑Mura發生率為0.78%,無明顯改善效果。

表3 毛刷有無使用與黑Mura的發生率關系Tab.3 Relationship between brush and black Mura

3.4 紫外光清洗強度對黑Mura的影響

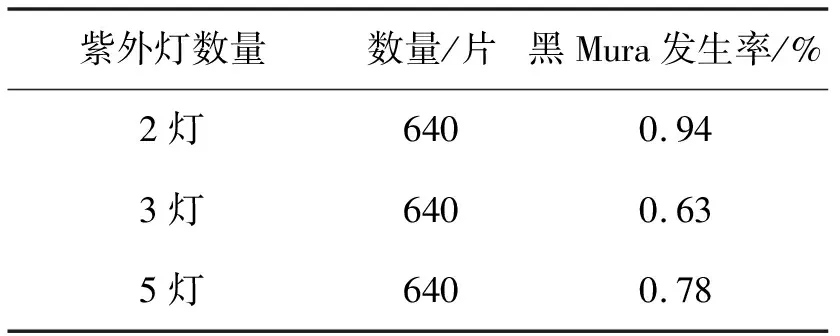

紫外光清洗是為了去除有機物,對改善基板表面的親和性,降低基板表面的接觸角有很大幫助。玻璃基板所積累的紫外線能量越多,表面有機物越少。為排除微觀不可見有機物的影響,增加紫外燈數量2燈→3燈→5燈驗證,黑Mura發生率分別為0.94%、0.63%和0.78%,如表4所示,效果不明顯。

表4 紫外燈數量與黑Mura發生率關系Tab.4 Relationship between UV lamp quantity and black Mura

3.5 高壓二流體噴淋壓力對黑Mura的影響

高壓二流體噴淋壓力越大,清洗效果越好,但容易使基板破損。因此設置10,8,5,0 MPa(0 MPa代表關閉高壓二流體噴淋),黑Mura發生率分別為0.94%,0.78%,0.31%,0.00%,如表5所示。壓力越低,黑Mura發生率越低。關閉高壓二流體噴淋后,黑Mura沒有發生。

表5 高壓二流體噴淋壓力與黑Mura發生率關系Tab.5 Relationship between HPMJ pressure and black Mura

4 機理分析與改善

通過觀察基板在清洗機的流片狀態,發現一部分基板會因后端取片機抽片不及時,在高壓二流體噴淋下停留,而停留的基板黑Mura發生率要明顯高于正常水平。在高壓二流體噴淋下無停留的基板,黑Mura發生率極低。所以當CO2管道中有水進入,沖刷時,高壓二流體噴淋持續對玻璃基板沖刷會對TFT膜面產生影響。通過各項相關工藝驗證,可進一步說明黑Mura形成機理。

4.1 機理分析

驗證3.1中,降低玻璃基板流片速度,發生率下降明顯,主要是配向膜清洗機產出緩慢,基板可被取片機及時取走,不會在高壓二流體噴淋下停留。驗證3.2表明,受到高壓二流體噴淋持續沖刷后,不良區域基本沒有可揮發性物質形成。驗證3.3和3.4表明,異常區域無微觀不可見有機物形成,毛刷沒有二次污染基板。涂漢敏等對CO2-水體系的相平衡特征進行了研究,并說明CO2和H2O有多種締合模型[14],CO2提前長時間和水接觸,會溶入水中形成各種締合物,在高壓二流體噴淋沖刷玻璃基板后可能殘留在表面,但驗證3.2和3.4可以排除,因為紫外光增強,靜置時間增加,締合物會分解殆盡,發生率會降低,但結果未明顯體現。

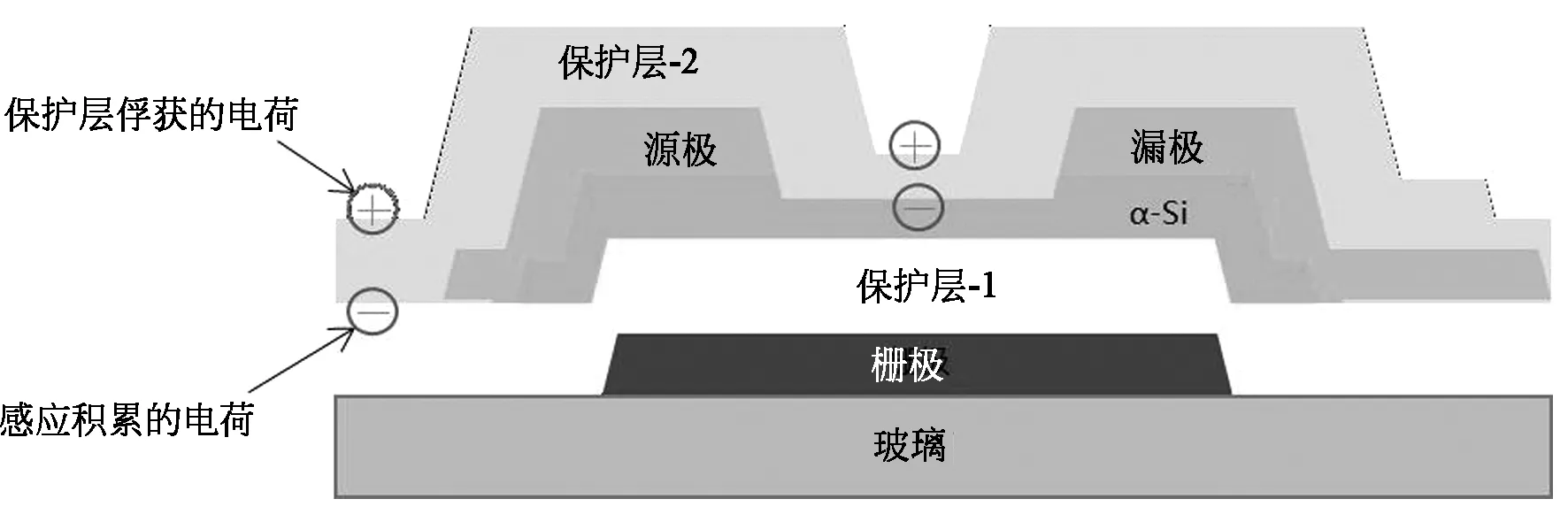

結合點燈現象與工藝驗證可排除基板表面極微觀物質殘留可能性,電荷殘留相關性更大。CO2提前溶入水中,最后經過高壓二流體噴淋,水阻值發生變化,除靜電效果變差,長時間沖刷玻璃基板,電荷會持續累積被TFT保護層所俘獲,并形成感應積累的電荷,如圖5所示,在后端工藝很難消散。制作成面板后,點燈狀態下,這些電荷干擾了像素區正常電場,出現與正常區域差異化顯示效果。在持續點燈過程中,TFT開關不停充放電,保護層俘獲的電荷和感應積累的電荷逐漸釋放,不良逐漸變輕直到消失,之后再次點燈,不良也不復現。

圖5 TFT膜層積累的電荷Fig.5 Charge accumulated on the TFT layer

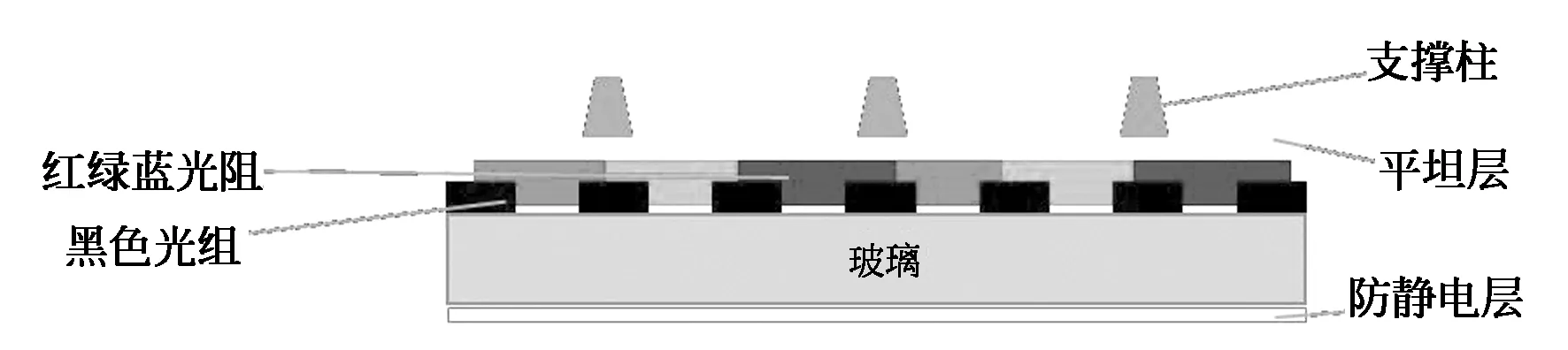

彩膜層結構如圖6所示,玻璃上層分別是黑色光阻、紅綠藍光阻、平坦層和支撐柱,材質相同均為高分子材料且結構簡單,不易出現電荷殘留;而通過圖5可見TFT基板膜層結構復雜,材料繁多。層與層之間容易累積電荷,并相互感應,不易消散。

圖6 彩膜結構Fig.6 Color film structure

4.2 改善措施

通過工藝驗證,改善黑Mura有兩種措施。第一種是不變動高壓二流體噴淋,減少基板在高壓二流體噴淋下的停留。本驗證降低流片速度1 000 mm/min后,不良可降到0.00%。這種做法適用于產能不緊張的情況下。如果要提升產能,可以提升軟件系統,設置合理取片機取屏方式,比如,配向膜清洗機后端停機后,取片機可將清洗機產出的基板及時取出,放置在緩沖腔室中;待后端開機后,持續投入,保證清洗機無基板停留。

第二種改善措施是監控或關閉高壓二流體噴淋。在高壓二流體噴淋的管道中設置監控探頭,如果有異常可以及時報警反饋,便于查找原因并維護,降低不良發生率。關閉高壓二流體噴淋,可完全避免黑Mura發生,同時,對于產線來講,監控會減少,基板破損降低,節能減排,人員處理更便捷,不用的高壓二流體噴淋設備可為配向工藝后清洗機作備件,節約了設備采購費,但是會導致盒內異物增加以及配向膜膜面涂覆異常,需驗證并調試清洗機其他單元。

5 結 論

本文針對TFT-LCD制程中出現的黑Mura進行研究分析和工藝驗證改善,通過液晶盒特性、表面微觀和電學分析確認了不良為極微觀異常,實物分析很難得出結論,需依靠工藝驗證才能明確癥結所在。首先不良實物形貌匹配指向清洗機高壓二流體噴淋單元,通過基板在清洗機投入前的水平旋轉驗證,判斷為配向膜清洗機對TFT基板造成了影響。清洗機屬于一個完整而復雜的系統,因此設計了清洗速度降低、清洗后增加靜置時間、紫外光強度提升、毛刷遠離基板以及高壓二流體噴淋壓力調整這5項驗證,分析得出黑Mura成因主要為電荷積累,無法耗散,點燈狀態下影響到亞像素正常電場。改善措施為減少基板在高壓二流體噴淋單元下的停留以及增加監控或關閉高壓二流體噴淋,均可使黑Mura發生率降低到0.00%,既提升了產品品質,又降低了后端模組維修壓力。本研究的思路和方案也可作為后續不良解決的參照,同時清洗機導致的Mura類不良也值得繼續研究。