ENiCrMo-3等級鎳基合金單層帶極電渣堆焊工藝研究

張兆林

摘要:針對產品技術要求中ENiCrMo-3等級鎳基合金堆焊層厚度大于等于4.5 mm、堆焊層表面及堆焊層表面以下3.2 mm處化學成分需滿足ASME規范Ⅱ卷C篇SFA-5.11 ENiCrMo-3和彎曲性能合格的條款,采用單層帶極電渣堆焊工藝增加堆焊厚度的方法取代常規工藝中采用雙層帶極電渣堆焊的方法,在平板上和筒體內壁兩種工況下進行堆焊試驗,摸索出了ENiCrMo-3等級鎳基合金焊帶單層電渣堆焊焊接工藝參數。試驗結果表明,除焊接熱輸入相關變量外,上坡量對焊縫成形尤為重要,對比平板堆焊和內徑1 620 mm筒體內壁堆焊的焊接參數可知,單層堆焊厚度大于等于4.5 mm時,兩種結構下的適用焊接參數差異較大,平板堆焊參數不能適用于筒體內壁堆焊。

關鍵詞:單層電渣堆焊;鎳基合金;堆焊厚度

中圖分類號:TG455文獻標志碼:A文章編號:1001-2303(2020)05-0067-05

DOI:10.7512/j.issn.1001-2303.2020.05.14

0 前言

近年來,高溫、高壓耐腐蝕的石油化工及煤化工壓力容器趨向大型化發展,對于一些大型主要設備,基于強度和耐蝕性的綜合考慮,內壁往往要求堆焊奧氏體不銹鋼或Ni基合金[1]。傳統的電弧堆焊由于對母材稀釋率高,都采用兩層以上的堆焊工藝,帶極電渣堆焊技術由于其熔深淺、稀釋率低、效率高,通過外磁場控制可獲得表面平坦而光滑的堆焊層,因此,進行單層堆焊就可較容易地滿足堆焊層性能要求[2-3]。目前,國內外在不銹鋼單層帶極電渣堆焊方面的研究和應用較多,在鎳基合金電渣堆焊主要采用兩層堆焊工藝,鎳基合金單層電渣堆焊方面的研究僅有莫青杉和陶學理學者在《單層電渣堆焊解決方案》中有所提及。在此,結合某產品的堆焊試驗,介紹ENiCrMo-3等級鎳基合金焊帶單層電渣堆焊焊接工藝的研究情況。

1 產品對堆焊層的技術要求

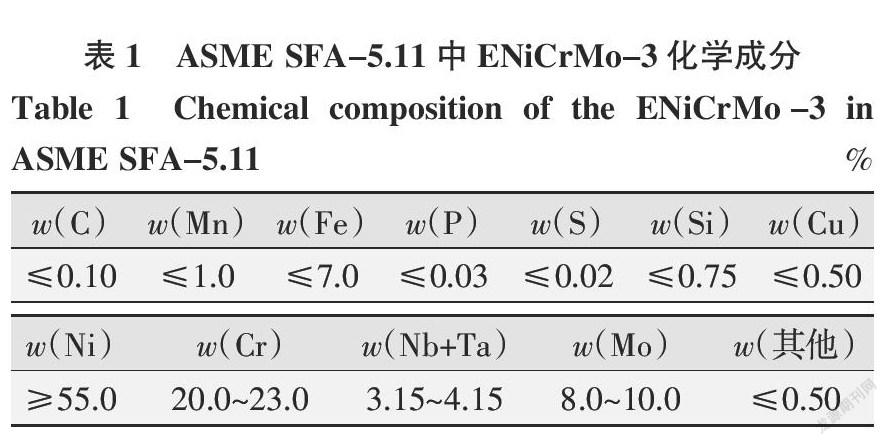

哈爾濱鍋爐廠有限責任公司前期某產品,燃燒室筒體內壁要求堆焊ENiCrMo-3,堆焊層厚度大于等于6 mm。技術協議中要求工藝評定試板進行晶間腐蝕傾向性試驗,未對堆焊層化學成分進行要求。按照常規工藝生產制造,采用帶極電渣堆焊工藝,堆焊兩層,每層堆焊厚度3~3.5 mm,即可滿足產品要求。而在某新項目中要求堆焊層厚度大于等于4.5 mm,堆焊完成后進行100%PT+100%UT無損檢測,合格后進行695±10 ℃/8 h焊后熱處理。合格標準:宏觀試樣無缺陷,側彎試樣合格,堆焊層表面以及堆焊層表面以下3.2 mm處化學成分需滿足ASME規范Ⅱ卷C篇SFA-5.11 ENiCrMo-3要求,如表1所示。

2 焊接工藝試驗

2.1 試驗材料及方案的確定

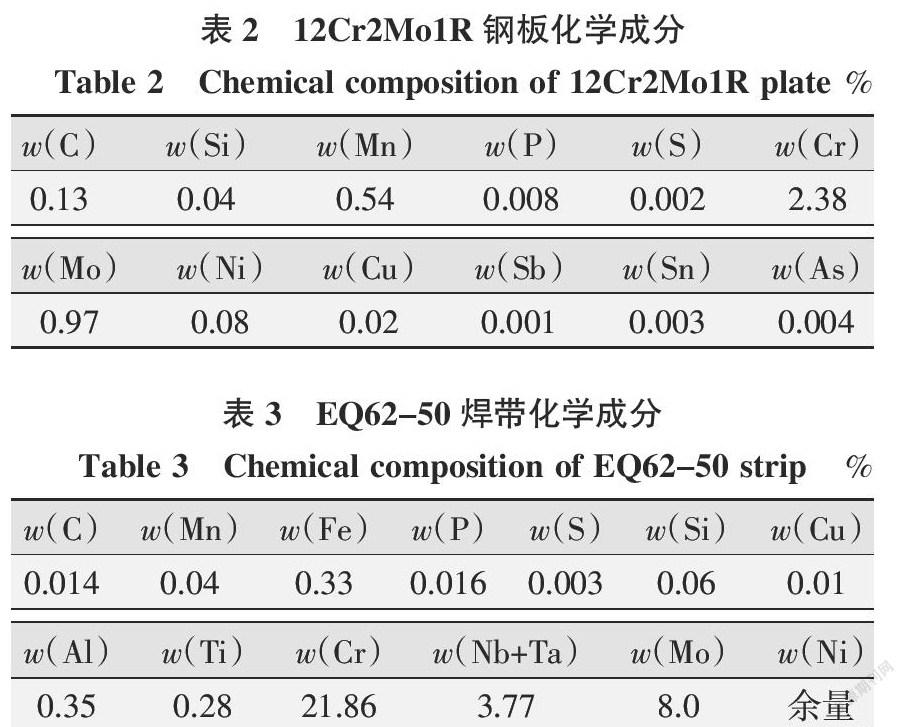

為節省焊材和提高生產效率,采用單層帶極電渣堆焊進行試驗。實施焊接時,由于筒體存在曲率問題,與在平板上焊接存在很大不同[4]。所以,采用平板堆焊和筒體內壁堆焊兩種試驗方案進行研究。平板堆焊試驗基材選用規格600 mm×300 mm×50 mm的12Cr2Mo1R鋼板,筒體內壁堆焊試驗的基材為12Cr2Mo1R鋼板卷制而成的規格為φ內1 620 mm×δ110 mm的筒體,基材化學成分如表2所示;為保證耐蝕層的化學成分和耐蝕性能,選用Ni-Cr含量較高、含碳量較低的堆焊焊材,帶極電渣堆焊所用焊劑主要考慮焊接過程的導電性、穩定性、焊道的外觀形狀及潤濕性、脫渣性、熔深的均勻性、焊縫耐蝕性等方面因素。因此,選用工藝性能、耐蝕性較好的METRODE進口焊帶和焊劑[5]。焊帶牌號EQ62-50(60 mm×0.5 mm),匹配焊劑ES200,焊帶的化學成分如表3所示。

2.2 焊接工藝評定試驗

2.2.1 平板堆焊試驗

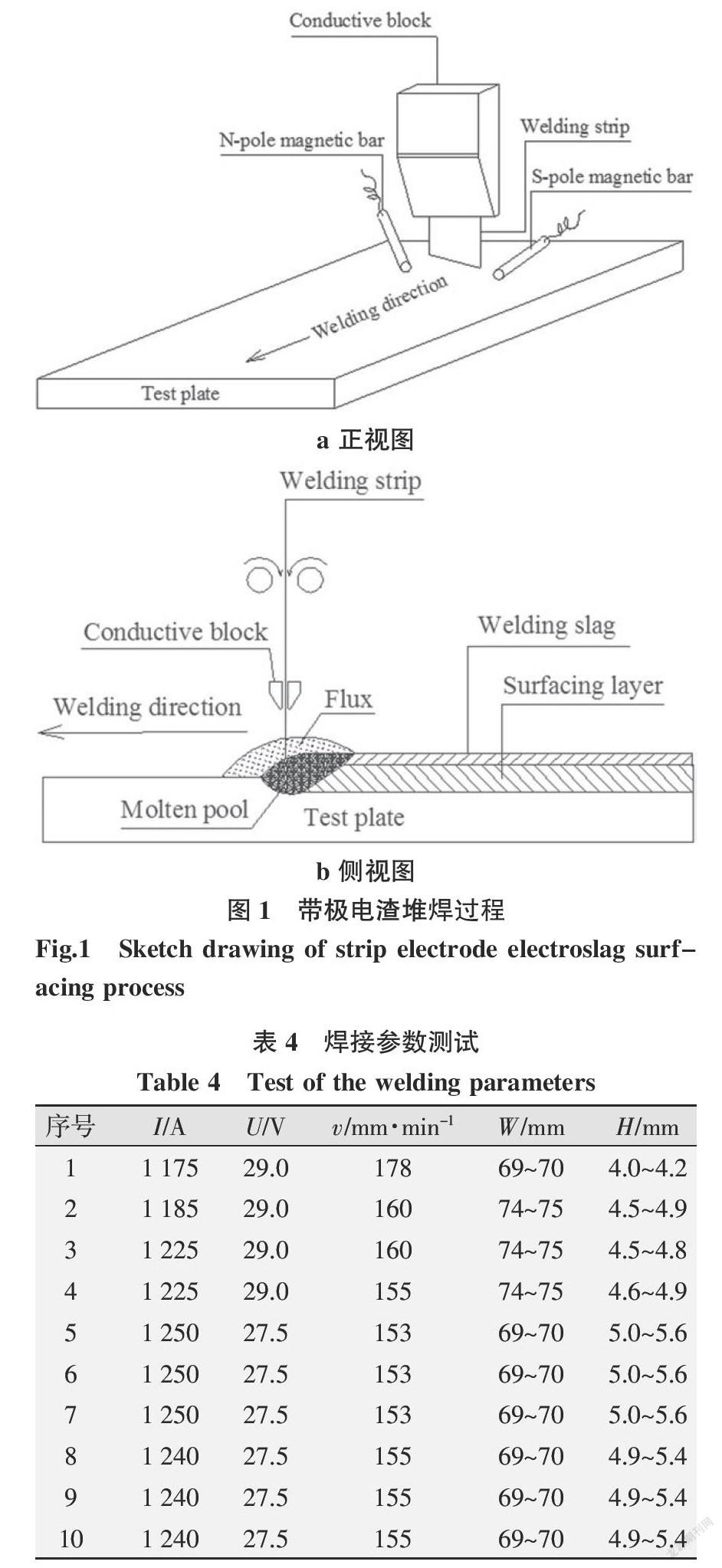

帶極電渣堆焊示意如圖1所示,根據經驗設定焊帶伸出長度為35~40 mm,焊劑堆高25~30 mm,壓道量6~8 mm,壓道側(N極)磁控電流2.5 A,非壓道側(S極)磁控電流1.5 A,以焊縫厚度大于等于4.5 mm為首要變量,調整其他焊接參數,焊接參數測試過程如表4所示。

由表4可知,堆焊層厚度主要取決于焊接電流和焊接速度,焊接電流增加,堆焊層厚度增加;焊接速度增加,堆焊層厚度降低[6-8]。

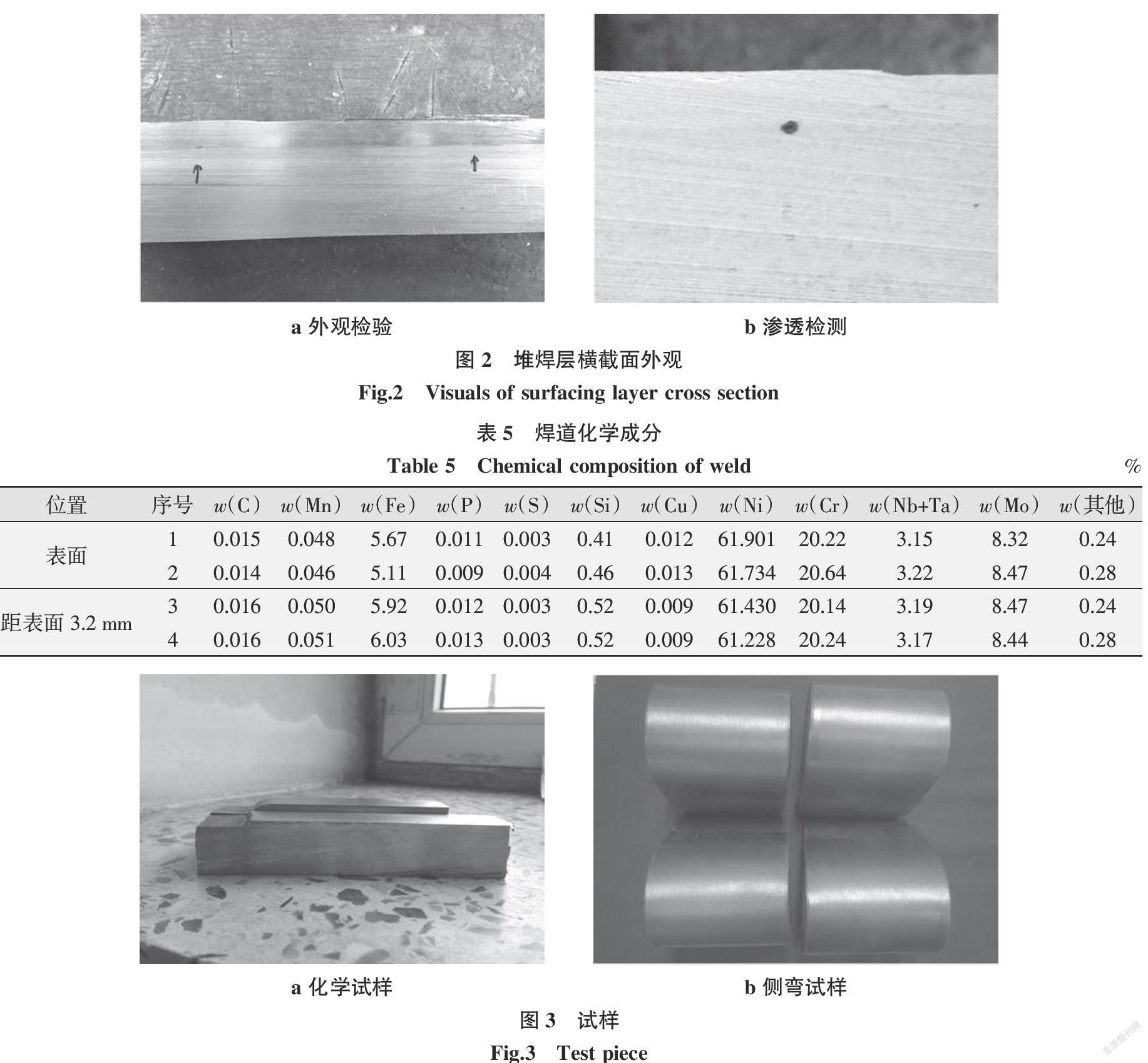

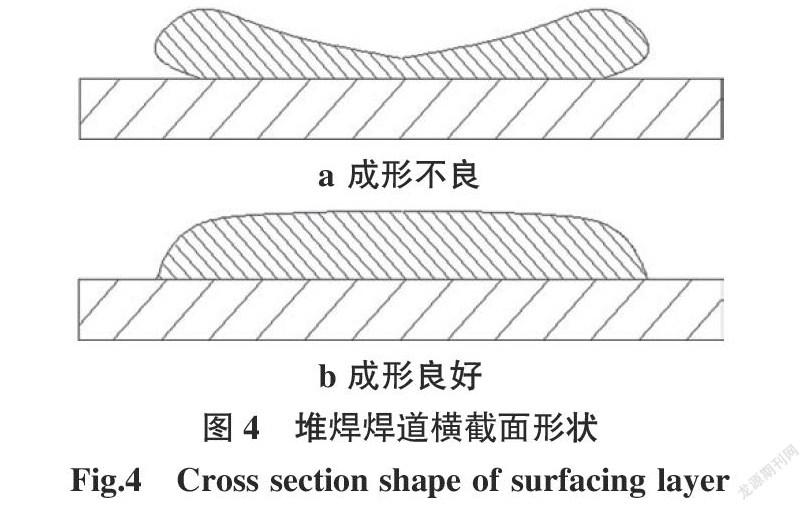

編號1~4為首次平板堆焊參數記錄,堆焊試樣的4個側彎試樣中,開裂3個,2個裂紋位于壓道搭接與母材熔合處,1個從堆焊表面開裂,首次平板試板堆焊失敗。編號5~7為第二次平試板堆焊,試板切斷后發現壓道處兩焊道與母材結合處出現未熔合,如圖2所示。編號8~10為第三次平板試板堆焊,針對未熔合鈍角的問題略微調整焊接參數,調整后壓道處未發現未熔合,采用光譜法對堆焊層表面及向下3.2 mm處進行化學分析,選用德國OBLF公司QSN750型通用型多基體火花直讀光譜儀,化學成分合格,化學成分如表5所示,側彎試樣合格,化學試樣及側彎試樣如圖3所示。

從堆焊層表面到距表面3.2 mm處,Cr、Ni元素含量略微趨于降低,Fe元素含量略微趨于增加,其余元素含量基本無變化,說明堆焊過程中化學元素穩定,有利于堆焊層元素含量的控制。熔焊金屬與基材之間的接觸角不僅是界面張力的函數,也是重力的函數[9]。通過以上試驗過程可知,當單層鎳基合金堆焊厚度大于等于4.5 mm時,厚度越大,重力越大,厚度方向的熔焊金屬因重力場而向下堆積,而熔合線處受到固態基材的阻力,熔焊金屬只能在表層向焊道寬度方向兩側流動,同時由于受到表面張力的約束,接觸角增大,形成鈍角。搭接焊道時,電渣焊是依靠電流流通產生的電阻熱熔化母材和已堆焊的焊道,鈍角處的空間電流不導通,只能依靠熔焊金屬傳熱來熔合,極易在焊道搭接根部產生未熔合缺陷。

2.2.2 筒體內壁堆焊試驗

筒體內壁帶極電渣堆,根據經驗設定焊帶伸出長度為35~40 mm,焊劑堆高為25~30 mm,壓道量為6~8 mm,上坡量為0~20 mm。

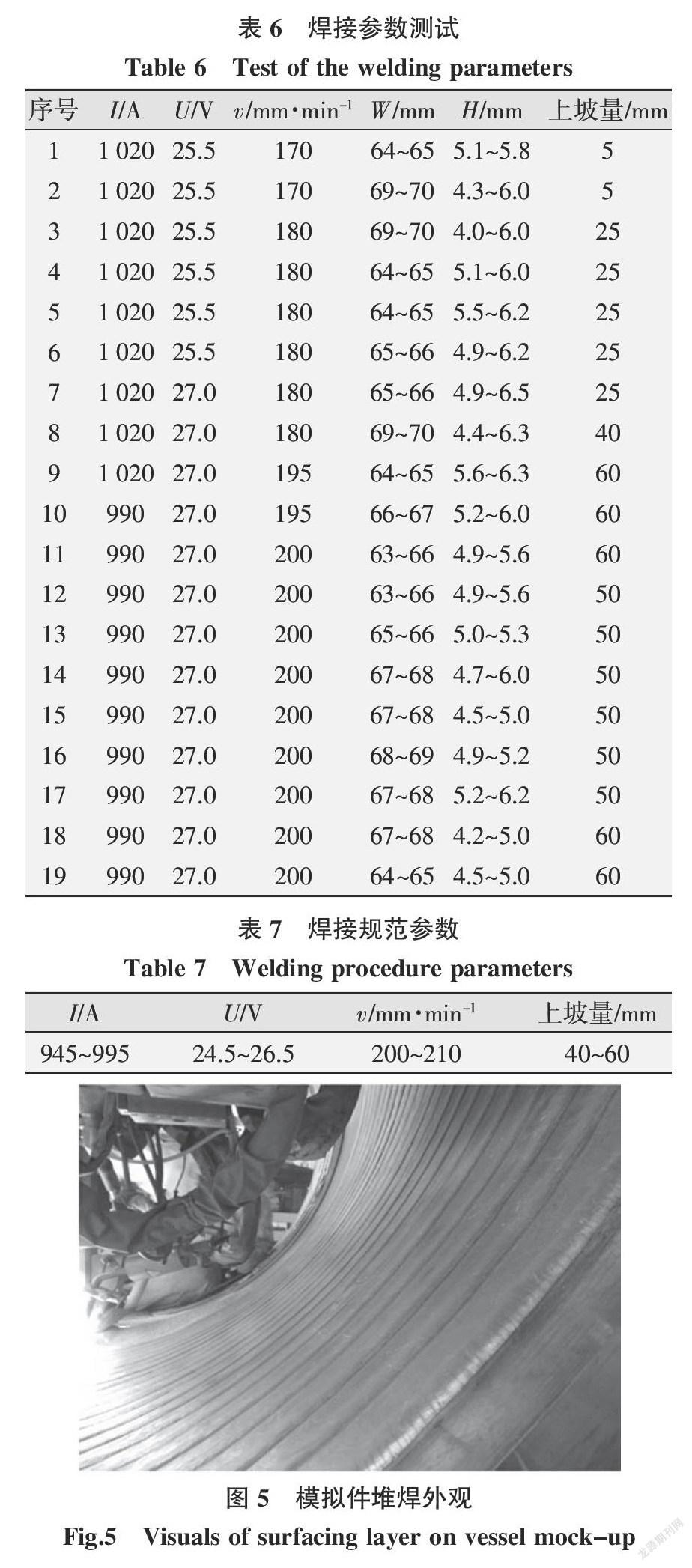

按平板堆焊試驗所獲得的焊接參數結合上述經驗參數,在筒體內壁進行單層帶極電渣堆焊,無法形成完整的焊道,表面不成形,焊縫中間下凹,兩邊凸起,焊道邊部出現卷邊,與筒體成銳角,焊道橫截面形狀如圖4a所示。經過多次、多方面調整,堆焊表面成形仍未改善;因此,以焊縫厚度大于等于4.5 mm和上坡量為首要變量,重新調整其他焊接參數進行試驗,以圖4b所示焊道形狀為目標。焊接參數測試過程如表6所示。

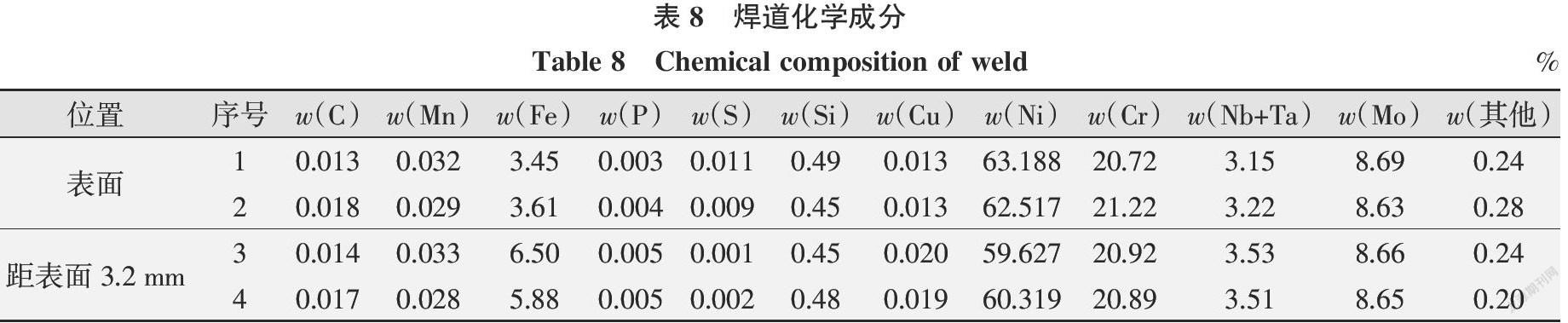

編號1~14為單焊道試驗,15~19為壓道試驗,焊接參數的摸索是以焊道厚度和外觀成形為導向,最終得到滿意的焊道成形,根據試驗數據設定筒體內壁電渣堆焊的焊接規范參數,如表7所示。模擬件筒體堆焊外觀如圖5所示。采用光譜法對焊縫表面及距表面3.2 mm處化學成分進行測量,化學成分合格,如表8所示。

帶極在筒體內的相對位置即上坡量對焊接過程的穩定性以及焊道成形影響很大,同時影響稀釋率。上坡量需通過反復試驗來確定,過大會使稀釋率變大,不易造渣,成形不良;過小會使焊縫變薄、變寬、下凹增大,焊道兩邊厚,容易在焊道搭接處產生未熔合缺陷。

3 結論

(1)采用單層帶極電渣堆焊工藝堆焊ENiCrMo-3等級鎳基合金是可行的,能夠達到新項目中的要求,但焊接過程中生產難度較大,需要嚴格控制焊接參數和變量。

(2)對比平板堆焊和內徑為1 620 mm筒體內壁堆焊的焊接參數可知,單層堆焊厚度大于等于4.5 mm時,兩種結構下的焊接參數差異較大,平板堆焊的參數不能適用于筒體內壁堆焊。對于內徑小于等于1 620 mm的筒體內壁進行單層堆焊時,在具備條件的情況下,建議將平板傾斜不同角度,以模擬具有一定的上坡量的工況進行焊接工藝評定。

參考文獻:

[1] 郭曉春. 鎖斗錐體帶極堆焊工藝[J]. 焊接技術,2012,41(2):23-26.

[2] 李大軍,張建曉. 壓力容器內表面單層帶極電渣堆焊技術[J]. 電焊機,2004,34(5):21-23.

[3] 劉寶劍,孔凡紅,王天先,等. 寬帶極單層高速電渣堆焊應用性的研究[J]. 壓力容器,2019,36(5):14-20.

[4] 王金光. 大面積UNS N06625電渣帶極堆焊技術研究[J].石油化工設備,2011,40(6):64-66.

[5] 孫敬巖,于淏,李春光. 大型德士古氣化爐焊接工藝研究[J]. 壓力容器,2014,31(7):65-69.

[6] 李曉清,劉志穎,張堃. 90 mm寬帶極不銹鋼雙層電渣堆焊工藝試驗研究[J]. 壓力容器,2006,23(5):17-21.

[7] 劉玉華,曾紅國,馮玉慶. 高壓分離器殼體內壁堆焊工藝的確定[J]. 壓力容器,2004,21(2):27-31.

[8] 顧曉華,董安霞. 加氫類設備內壁單層堆焊試驗研究[J].壓力容器,2001,18(6):44-46.

[9] 張波,李文,李宏. 金屬熔滴在基片上方和基片下方的潤濕性研究[J]. 表面技術,2009,38(2):4-6.