基于ANSYS的液壓支架連接頭結構優化設計

孫明明

摘要:連接頭作為液壓支架和輸送機之間的連接件,在工作的過程中承受著巨大的載荷,因此更容易損壞。本文針對ZY2600型液壓支架連接頭頻頻出現斷裂而影響生產效率的問題提出結構優化方案。先利用CATIA軟件對連接頭進行建模,然后再利用ANSYS Workbench對其進行靜力分析,針對計算所得結果進行分析和結構上的優化。對優化后的連接件再次進行靜力分析,結果表明優化后的最大應力較之前有所減小,壓力分布較均勻,對于減少連接頭斷裂問題是可行的。

關鍵詞:液壓支架;連接頭;ANSYS Workbench;靜力分析

0? 引言

隨著煤炭資源的不斷開采,薄煤層煤礦資源所占比重逐漸增大,但是薄煤層卻因為其作業空間狹窄的原因導致采出量較低[1]。而ZY2600型液壓支架就是針對薄煤層開采而設計的一款小型液壓支架。但是在一段時間的使用中發現,該液壓支架的連接頭斷裂非常頻繁。因此對ZY2600型液壓支架連接頭進行結構上的優化是必要的。本文主要利用CATIA建模和ANSYS Workbench分析軟件對連接頭進行靜力結構分析,然后針對分析結果進行優化設計,從而提高連接頭的可靠性。

1? ZY2600型液壓支架連接頭

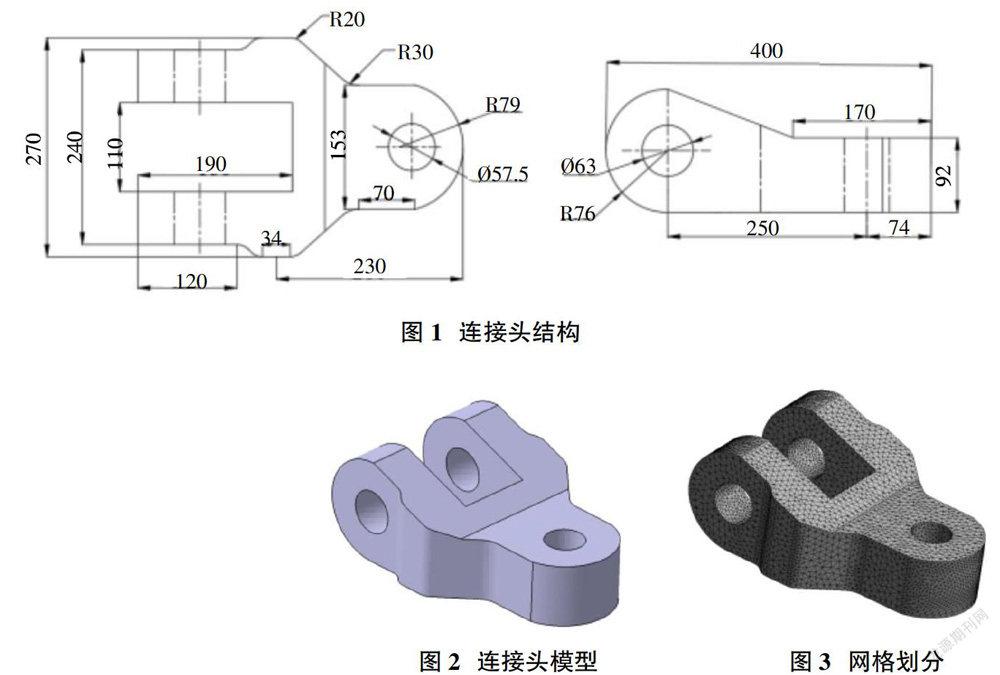

液壓支架通過連接頭和輸送機連接,整個工作過程包括升架、推溜、降架、移架。液壓支架先通過升架將頂梁升至最高,整個液壓支架被固定,輸送機開始采煤工作,即推溜的過程。當該位置的采煤工作完成后,液壓支架通過降架把頂梁降低,液壓支架固定解除,液壓支架底座的液壓缸通過連接在輸送機上的連接頭拉動液壓支架完成移架,繼續下一位置的采煤工作。在這個工作的過程中,連接頭承受著巨大的載荷和磨損,時常出現斷裂的現象,嚴重的影響了煤炭開采的效率,連接頭結構如圖1所示。

2? 連接頭三維模型

根據連接頭結構,利用三維建模軟件CATIA建立連接頭的模型,如圖2所示。網格劃分的質量對于后期的計算起著至關重要的作用,因此在進行有限元分析前根據模型結構劃分出較高質量的網格是很重要的。該幾何體結構較為簡單規則,采用軟件默認的自動劃分法即可達到要求,為進一步提高精度,將網格尺寸設置為5mm[2],網格劃分情況如圖3所示。

根據實際情況,將連接頭的材料設置為27SiMn[3],本文主要模擬在推溜過程中連接頭受推力載荷時的受力情況,對連接頭的雙孔均施加250KN的軸承載荷,單耳施加圓柱面約束[4]。

3? 有限元分析

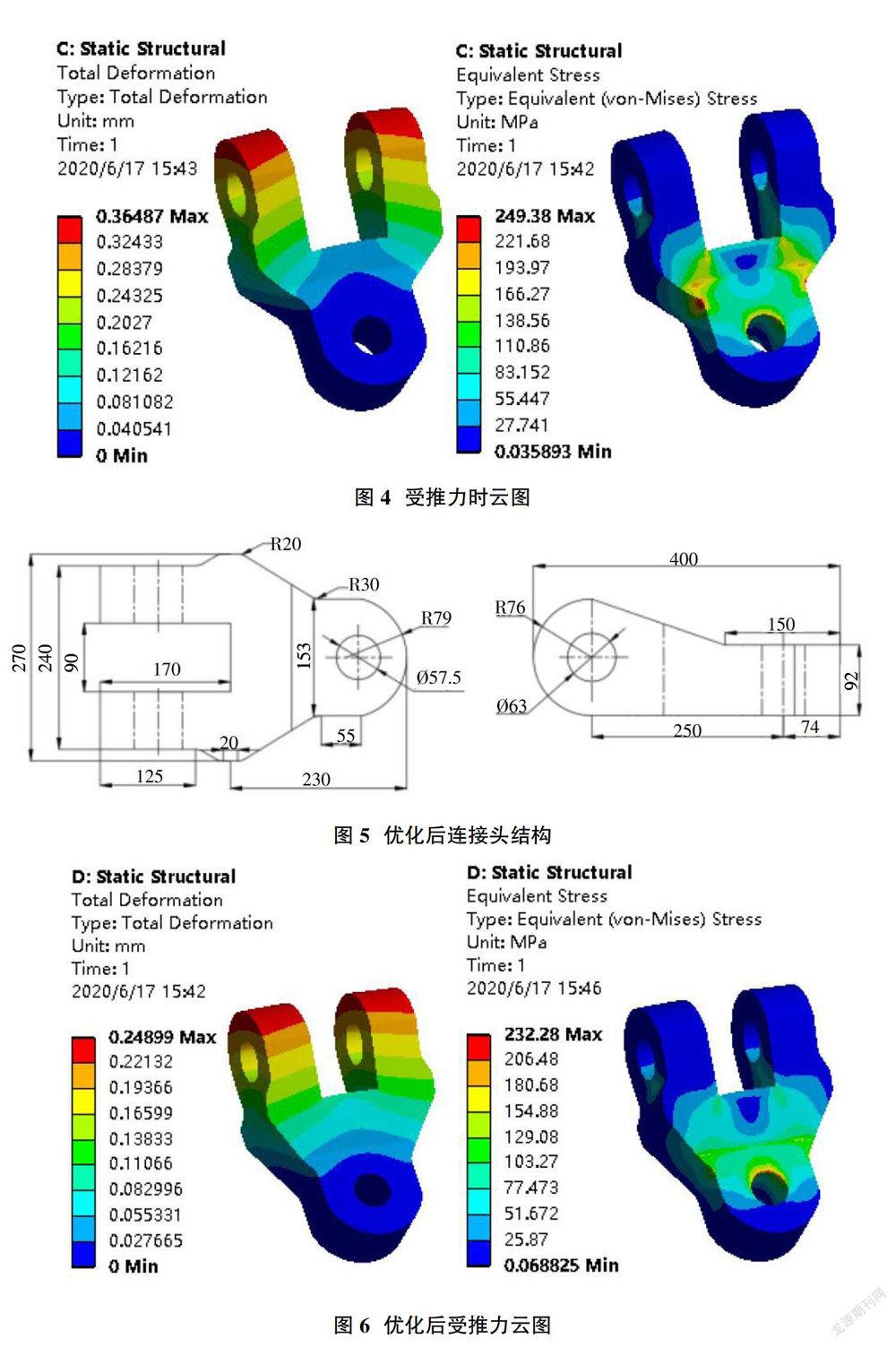

圖4分別為連接頭在受到推力時的總變形云圖和等效應力云圖,從圖4中可以看出連接頭的受力并不均勻,應力主要集中在中間部分,且最大應力出現在雙孔與單孔的連接處,左右兩側幾乎對稱出現,這是造成連接頭易斷裂的主要原因,從分析結果可以得到,最大應力為279.4MPa,最大變形量為0.32mm,出現在雙孔外端。

根據現實中的實際情況進行統計發現,連接頭斷裂多是發生在雙孔到單孔的連接處,這和本文仿真所得的結果是一致的。

4? 連接頭的優化設計

根據上面的仿真結果分析并結合實際情況,連接頭的斷裂原因已經找到,應力集中導致的疲勞裂紋,使得連接頭在承受推拉載荷的過程中更易斷裂,為減少連接頭斷裂情況的出現,必須針對其薄弱的環節上進行改造設計。經實際測量,刮板輸送機的掛耳厚度為70mm[4],而連接掛耳的雙孔間距卻有110mm,將雙孔間距縮小為90mm,可以增加雙孔與單孔連接處的截面積從而增強其抗拉強度。另外增加雙孔凹槽到單孔之間的鞋面長度,避免應力集中在單孔和雙孔的連接處。進行優化設計后連接頭的結構如圖5所示。

改進后再次利用ANSYS軟件對連接頭進行有限元分析,優化后連接頭在受推力時的云圖如圖6所示。從圖6可以看出,改進后的連接頭受推力時,應力最大值為232.3MPa,壓力分布較之前更均勻,最大應力位置由雙孔連接處轉移到了單孔內側,且最大應力比優化前減少了6.9%,最大變形量也有所減少。

5? 結論

通過ANSYS有限元分析軟件對ZY2600型液壓支架連接頭進行靜力分析并優化,得出以下結果:

①連接頭雙孔到單孔的連接處出現應力集中,斷裂位置多出現在此處;②改進后的連接頭受推力時,最大應力位置由雙孔連接處轉移至單孔內側處,且最大應力減少6.9%,提高了連接頭的可靠性。

參考文獻:

[1]王安.煤炭產業可持續發展的選擇[J].中國工程科學,2013(11):1-112.

[2]郝玲,王德友,周俊,張少秋,賈維維,姜仁坤.基于ANSYS的液壓支架連接頭有限元分析[J].煤礦機械,2012,33(03):86-88.

[3]呂加鵬.銑刨機升降支腿27SiMn合金鋼焊接工藝研究[D]. 2018.

[4]賓春雄,朱能熠,林勇傳.基于ANSYS Workbench的液壓支架聯接頭的優化設計[J].煤礦機械,2020,41(05):129-131.