銑車復合加工中心熱特性研究

張彬

摘要:本文以銑車復合加工中心整機為研究對象,采用有限元分析方法,在對整機熱載荷和邊界條件分析的基礎上,建立了整機的有限元熱分析模型,并對整機溫度場進行了仿真模擬。研究結果表明:主軸系統的溫升最高,為56.526℃,且出現在主軸轉子處;進給系統中,Z向進給系統溫升最高;基礎部件中床身、立柱等基本保持室溫,橫梁兩端有一定溫升。

關鍵詞:復合加工中心;熱特性;溫度場;有限元分析

0? 引言

現代制造技術正朝著高效率、高精度方向發展[1],隨之機床工業也朝著高速、精密方向發展。在先進制造領域,影響機床加工精度的兩個主要因素是機床熱誤差(約占70%)和振動誤差(約占30%)[2]。因此熱誤差已經成為精密加工中影響加工誤差的主要因素。1933年,瑞士學者首先開始了對機床熱變形的研究[3],隨后德國學者提出了機床熱變形的機理。近年來,有大量學者從事機床熱誤差的研究。本文以某企業生產的銑車復合加工中心為對象,通過對其熱源及傳熱機制的分析,計算出了主要發熱部件的發熱量及其傳熱特性邊界條件,利用有限元分析軟件ANSYS Workbench建立其熱分析有限元模型,并對加工中心溫度場進行了仿真模擬,研究結果為機床熱誤差分析提供了參考依據。

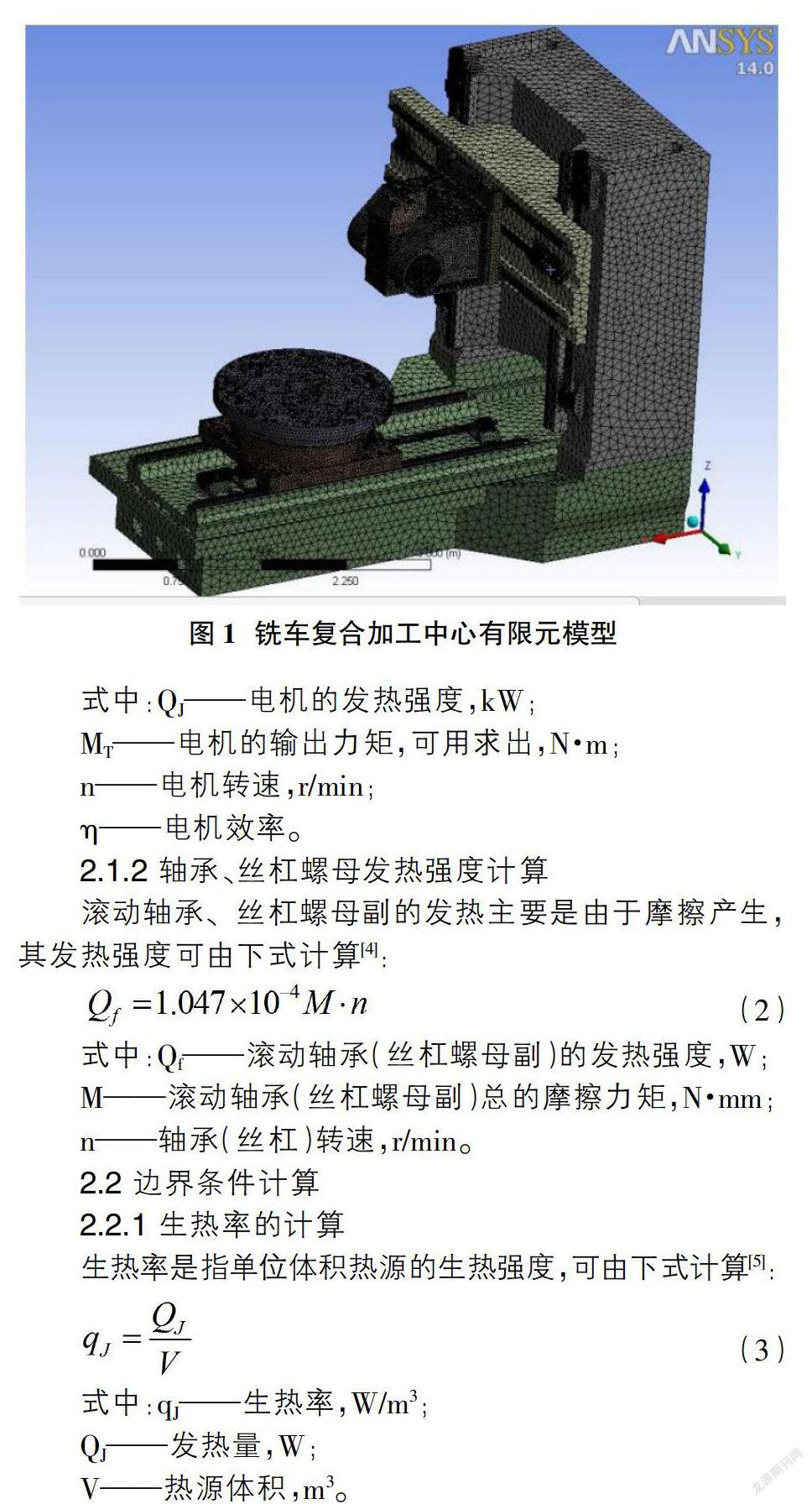

1? 有限元模型的建立

在Pro/E環境下,考慮到細小特征對溫度場影響不大,但會致使模型網格數量過大,影響計算速度的因素,將細小特征進行簡化,建立加工中心幾何模型。在ANSYS Workbench環境下對幾何模型進行網格劃分,采取自由網格劃分方式,并對局部細小區域進行細化,得到銑車復合加工中心的有限元模型如圖1所示。

2? 發熱量和邊界條件的計算

2.1 主要部件發熱量的計算

影響加工中心溫度場的熱源可分為內部熱源和外部熱源,相對而言,內部熱源是產生熱誤差的主要因素。經過對銑車復合加工中心主要生熱部件的分析,確定其主要的熱源包含三個部分:主軸系統、進給系統、回轉工作臺。主軸系統是加工中心核心部件,也是最大的熱源,主要包含電機發熱和軸承發熱。進給系統發熱來源于三個方向的滾珠絲杠系統的發熱,主要包含滾珠絲杠螺母副、支撐軸承、驅動電機等。轉臺采用直驅技術,主要包含電機定轉子發熱、支撐軸承發熱等。

3? 溫度場的計算

在ANSYS Workbench環境下,選定分析類型為穩態熱分析,設定環境溫度為20℃,將上述計算的生熱率、熱流密度、對流換熱系數作為熱邊界條件加載到有限元模型上進行求解,得到加工中心整機的穩態溫度場如圖2所示。

由圖2可知:主軸系統的溫升最高,為56.526℃,且出現在電主軸轉子處,主軸高速旋轉,熱源集中,發熱量大,致使溫升最高。同時,右側刀架溫升也較高,是由于擺頭驅動電機發熱傳遞到刀架上。

進給系統中,Z向絲杠溫升比X、Y向絲杠溫升高,主要是由于Z向絲杠承受的載荷大,導致絲杠螺母副發熱量大。回轉工作臺中心處溫度較高,且向邊緣溫度依次遞減,主要是由于轉臺電機定、轉子產生的熱量傳遞到工作臺上。基礎部件中床身、立柱等溫升較低,而橫梁兩端由于絲杠驅動電機、軸承的熱量產生熱傳導而具有一定溫升。

4? 結論

本文以銑車復合加工中心為研究對象,建立其有限元熱分析模型,并對其溫度場進行了模擬,得出以下結論:主軸系統的溫升最高,為56.526℃,且出現在主軸轉子處。進給系統中,Z向進給系統溫升最高。床身、立柱等基礎部件基本保持室溫,橫梁兩端有一定溫升。上述研究結果為加工中心熱誤差的研究提供了參考依據。

參考文獻:

[1]機電在線.國產高檔數控機床開始進入國家重點發展領域和國防軍工建設領域[J].機床與液壓,2013(20):19.

[2]Kim D H, Song J Y. Development of thermal deformation compensation device and CNC based real-time compensation for advanced manufacturing. International Journal of Automotive Technology, 2013, 14(3): 423-428.

[3]張伯霖.第四講? 機床熱變形(上)[J].機床,1979(01):34-41.

[4]蘇妍穎.螺母旋轉驅動型滾珠絲杠副熱特性分析[D].濟南:山東大學碩士學位論文,2012,28-33.

[5]鄔田華,等.工程傳熱學[M].武漢市:華中科技大學出版社,2011,1-4.