工業自動控制系統的故障檢測與診斷方法

唐博

摘要:現如今工業自動化控制體系的自動化水平日益提高,實際設備運行過程中存在的系統故障問題日益復雜。本文的研究結合當前工業自動化控制系統中常見的故障問題進行檢測和評估,探討故障已解決的方式和方法,并結合實際故障情況和診斷技術的應用進行簡要概述。

關鍵詞:工業自動控制系統;故障檢測;診斷方法

引言:工業領域自動化控制體系的應用普遍,系統試運行的穩定。但系統本身運行的穩定性關乎到工業生產的正常信息,一旦自動化控制體系出現問題,勢必會對整個系統造成影響,進而引發安全事故和企業的經濟損失。因此針對工業自動化控制系統運營過程中常見的故障問題,需要借助相應的分析方案進行故障的檢測和故障問題的診斷。依據當前被廣泛運用的可編程控制對于工業實際設備自動化運營過程中存在的問題進行動態檢測,對系統進行實時分析,有針對性的對于部分故障問題進行處理,能夠減少因故障問題帶來的經濟損失。

一、常用的自動控制體系的發展歷程和特點

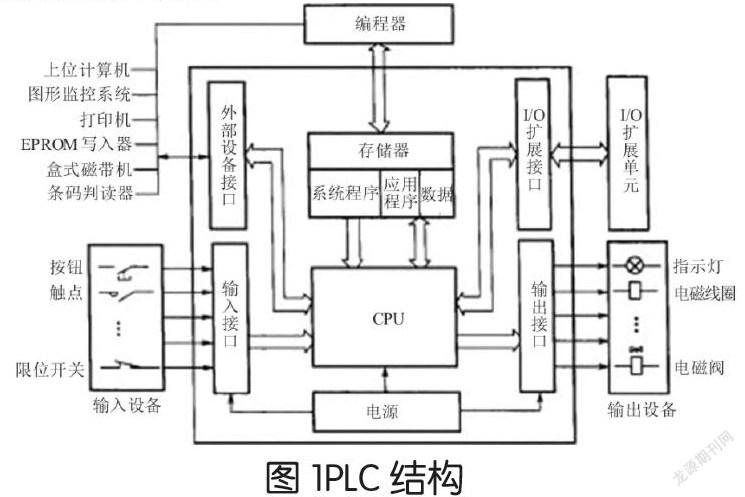

(一)PLC控制系統

PLC控制系統也叫做可編程序控制器,是直接作用于各種工業環境下而形成的數字運算操作電子裝置。這也是現階段工業領域普遍運用的一種控制系統,這種控制系統唯一的弊端在于只能針對某特定的動作順序進行實際生產功能簡單,一旦工業實際生產過程中多樣變化,需要進行重新設計,其可靠性和運營性就會大大打折扣。雖然說PLC控制系統已經取代了繼電器保護系統,但實際運用過程中只能完成順序和邏輯控制等簡單的處理功能。

現如今計算器、網絡通信等技術被廣泛運用到PLC控制系統中,借助可視化編程和人機界面能夠使自動化控制,操作更加簡單、便捷。PLC發展至今的模塊小、結構緊湊,已安裝編程簡單,具有可靠性,能夠借助邏輯運算和順序控制完成相應的控制功能。

(二)DCS控制系統

DCS也叫分布式控制系統,是集散式的控制系統,在一定程度上其控制概念分散、集中管理。早期采用機械式氣動元件和現場儀表組成基地式氣動儀表的控制模式完成連續量、壓力、液位、流量等實際控制的調節任務。隨著技術的不斷發展,又相繼發明了氣動單元組合儀表和電動單元組合儀表。上世紀60年代計算機技術被廣泛運用到了工業領域,這就形成了數字控制體系的DDC模式的技術,計算機強大的處理功能能夠完成自動化設備中的實際控制、計算過程量的輸入和輸出組合以及現有的儀表控制模式,并借助網絡技術集成了眾多回路調節的控制算法。尤其是適用于化工、發電廠等多個領域。而且這些場合的連續性和設備調節的多樣性,借助較多的過程控制算法,能夠建立起神經網絡和模型評估機制。

二、工業自動化控制系統的故障檢測

(一)故障檢測

工業自動化設備中實際的故障檢測是為了發現控制系統中存在的問題,并采取相應的報警機制,能夠有效提高故障檢測的效率,降低故障的漏報率和誤報率。故障檢測主要包括信息采集、信息處理和故障原因分析等多個步驟,具體的故障問題是需要根據實際系統來看的,包括受控對象故障、儀表故障、軟件故障等等。

(二)故障診斷

常見的故障診斷方式包含了故障分離、故障評價和故障檢測,是依據具體的故障檢測相應的故障信息,找出存在的故障源,明確故障的類型和大小。系統運行過程中,對于系統的性能指標和功能的影響因素進行分析,這就形成了故障評價。能夠依據實際控制機構或是計算機接口出現的一些常見的故障問題進行判斷和評估,給出故障問題的等級,方便企業對故障問題進行劃分和修正。故障決策是依據具體的故障檢測信息和故障評價等級,由相關的工作人員結合具體的系統控制技術,在遠程操作的模式下對于故障問題進行合理判斷,采取及時的故障維修方式和手段,制止更大的故障發生。現如今對于故障的診斷手法在不斷的更新。如線性模型的建立可以針對局部的故障問題進行細化分析,借助人工神經網絡對于動態的故障問題進行檢驗,避免了傳統工業自動化控制體系故障檢測中存在的不足。

三、工業自動控制系統故障檢測方式

(一)直接測量系統輸出輸入信號

實際工業故障檢測過程中,可以借助直接測量系統,對于存在的故障問題是否超過闌值范圍進行及時的判斷。除此之外還可以基于因果關系進行處理,在實際系統輸出過程中,結合相應的幅值、 相位、 頻率對于存在的故障源進行分析。在故障發生時運用多種分析量進行分析和處理判斷故障源的所在,最常見的故障診斷方式,包括譜分析法、概率密度法和功率譜分析法。

(二)特征量輔助診斷法

部分故障問題在系統運行過程中會在一些特征量上進行反應,而且輸出量整體的反應會較為明顯。其潛在的早期故障會結合具體的故障量特征進行實時檢測或預報,會根據特征量進行故障問題的處理和分離,并及時針對故障問題作出評價和決策機制。通常情況下故障量的選取較為困難,需要采取相應的手段和方式進行及時的檢驗。

(三)硬件冗余診斷法

為了保障系統實際運行的可靠性,可以借助幾只同類儀表并行共測某一變量的方法對于某一時工具的變量進行實時檢測,以此來提高測量的可靠性。如果某一儀表盤的輸出和其他的儀表盤輸出明顯不同,這就說明該儀表盤出現了故障問題,要不斷的減少隨機干擾,影響錯誤診斷事件的發生。

(四)人工智能檢測法

人工智能檢測法是針對復雜的結構建立起相應的數據模型,綜合考慮整個故障建立起來的模型方式,最典型的檢驗方式包括故障數和圖論法。故障數檢測法是在系統實際運行過程中常見的一種檢測方式,針對某一故障開始通過對于故障形成的原因和形成的現象進行實時分析。檢驗故障中需要結合實時動態數據進行故障的診斷,該方法實際運用過程中靈活性大。由于件數較多、工程量大容易出錯,只能適應較小的故障問題診斷。其次就是神經網絡方式可以針對出現的問題進行大規模的模擬處理,建立起自適應的學習模式。針對這些特點還適用于故障實時檢測,與其他的專家系統不同神經網絡是基于數值和算法的模式下,對于存在的問題進行實時的勘測。診斷的過程中網絡的輸入是被診斷的癥狀和輸出故障的主要原因。現研究的神經網絡故障系統中每一個輸出神經元都會對應故障形成的原因和問題,建立起相應的解決方案。

結束語:

綜上所述,本文在研究過程中基于PLC自動控制的故障檢測方式,分析了當前常見的故障檢測方法。選用合適的軟件提出故障處理方案,希望能夠切實提高工業自動化系統的可靠性和容錯能力,最大限度地減少各類故障的發生,幫助企業減少經濟損失。

參考文獻:

[1]陳智廣,梁瑞尤,楊智針.智能分布式饋線自動化故障診斷研究[J].自動化與儀器儀表,2020(05):181-184.

[2]叢舒藝.農業機械自動化應用與維修技術研究[J].南方農機,2019,50(24):15.