氣相防銹技術的環境安全因素探討及其應用展望

張大全

(上海電力大學 環境與化學工程學院,上海200090)

大氣腐蝕是存在最廣泛的一種腐蝕,它造成的損失約占腐蝕總損失的50%以上[1]。金屬制品在運輸、存儲過程中,由于大氣溫度和濕度等條件的變化,空氣中的水分通過表面吸附、毛細管(表面裂紋和結構縫隙)凝聚,特別是結露作用,可在金屬表面形成水膜。水膜溶解表面的沾附物和空氣中的氧氣、二氧化碳、二氧化硫等氣體,形成具有導電性的電解液。金屬在薄層電解液內可發生電化學腐蝕反應,金屬離子化而溶解進入電解液中,在金屬表面造成不規則的凹洞、斑點和潰瘍,然后在金屬表面形成銹斑,導致金屬制品的腐蝕破壞[2-3]。人們通常采用涂鍍技術、干燥技術和緩蝕劑技術,來提高材料的耐蝕性,控制和改善儲存條件,以降低和減緩金屬的大氣腐蝕。近年來,以氣相緩蝕劑為基礎的氣相防銹技術在金屬制品大氣腐蝕控制方面得到了越來越多的應用[3-4]。氣相防銹技術具有相對干凈、清潔、環保的特點,但是在應用過程中仍然要考慮一些環境影響和安全因素,本工作總結了氣相防銹技術的相關特點及其應用,以期為該技術的進一步推廣使用提供理論依據。

1 氣相防銹技術的特點

制造業中,在金屬表面涂敷防銹油脂的傳統防銹方法不僅存在油膩、工人勞動強度大、防銹效率低等缺點,而且金屬制品在啟用時需要去除表面殘存的油脂,會導致清洗廢水的產生,或清洗溶劑的揮發排放,環保壓力巨大。近年來,汽車等制造行業提出了“無油防銹”要求。氣相防銹技術也稱VCI技術,它是利用氣相緩蝕劑對金屬進行防銹保護的一種技術。其原理是利用具有適當飽和蒸氣壓的氣相緩蝕劑在常溫下揮發出具有緩蝕作用的特殊氣體,這種氣體遷移、擴散至金屬表面,從而防止金屬發生腐蝕。與其他防銹方法相比,氣相防銹技術主要具有以下優點[5-6]:(1)揮發的緩蝕性氣體可以到達金屬制品內腔、空隙處,特別適合形狀和結構復雜的異形金屬構件的腐蝕防護。(2)氣相緩蝕劑在金屬表面形成的膜極薄,肉眼不可見,啟用時無需擦除或進行清洗處理,金屬部件啟封后就可以立即投入使用。(3)防銹期靈活,既可用于工序間防銹,也可以用于儲運和封存期間的防銹。一次封存防銹期長達3~5 a,有的甚至可封存10 a以上不發生銹蝕。目前,氣相防銹材料和氣相防銹工藝在國外已大量應用于工業生產的防銹管理中。氣相防銹技術有利于滿足制造業對產品質量、環境保護、勞動者健康安全的嚴格要求,且提高了整個制造業的生產效率。與傳統防銹油、干燥劑加阻隔層的防銹方法相比,氣相防銹技術的防銹成本將減少35%~50%[7]。

高效的氣相緩蝕劑應當具有以下特征[8]:

(1)具有較高的蒸汽壓,能夠揮發傳遞到氣相空間中;

(2)本身揮發性低,但能夠被載體攜帶到氣相空間中,通過水解釋放出揮發性緩蝕組分;

(3)能夠中和、清除一些侵蝕性污染物(H2S,O2,SO2)或者把它們排除在空間之外;

(4)或者同時具有揮發、緩蝕和中和的功能。

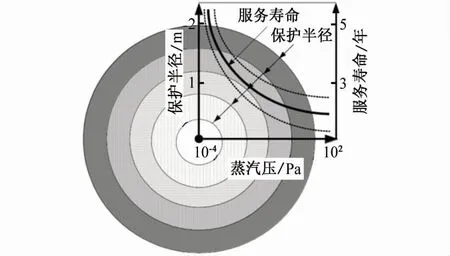

揮發性是氣相緩蝕劑發揮作用的基礎,決定了其誘導性、保護持久性和有效保護距離。氣相緩蝕劑的保護半徑、保護壽命和蒸汽壓之間的關系如圖1所示[9]。

圖1 氣相緩蝕劑的保護半徑、保護壽命和蒸汽壓之間的關系[9]Fig.1 Relationship bet ween the protection radius,the vapor pressure,and the service life of the volatile corrosion inhibitor[9]

通常,若氣相緩蝕劑的飽和蒸汽壓過低、保護半徑過小,且其揮發速度過慢,誘導期太長,會使金屬表面的緩蝕劑濃度還未達到理想條件就被腐蝕。如果氣相緩蝕劑的飽和蒸汽壓過高、保護半徑可以較大,但若其揮發速度過快,緩蝕劑耗量大,保護壽命就會變短。在大氣環境中,氣相緩蝕劑應該具有一定的蒸汽壓,通常為10-4~10 Pa[10]。氣相緩蝕劑的揮發性,也給其應用帶來了一些環境和安全方面的問題。

2 氣相防銹技術的環境安全因素

2.1 揮發緩蝕組分對人體健康的影響

人們一直擔心氣相緩蝕劑的揮發性組分會對人體健康產生危害。通常,氣相防銹包裝材料所含氣相緩蝕劑很少,正常使用條件下不會大量釋放到環境空氣中。但對于存放金屬配件的庫房,如果采用氣相緩蝕劑封存,室內空氣質量是否會因此下降,目前沒有這方面的研究報道。根據GB/T 18883-2002《室內空氣質量標準》,市內空氣中氨(NH3)≤0.2 mg/m3,總揮發性有機物(TVOC)≤0.6 mg/m3。所以,在使用氣相防銹材料時,應佩戴口罩,做好個人防護。此外,氣相緩蝕劑配方中大量采用有機胺鹽或無機銨鹽,以及亞硝酸鹽。在適當的條件下,亞硝酸鹽和二級胺、三級胺會合成N-亞硝基化合物[11]。大量試驗表明,亞硝胺類化合物是強致癌物。亞硝胺的結構通式為R2(R1)N-N=O。R1與R2可以相同也可以不同,當R1等于R2時,稱為對稱性亞硝胺,當R1不等于R2時,稱為非對稱性亞硝胺。

亞硝胺的分子量不同,表現為蒸氣壓的不同,通常稱可以被水蒸氣蒸餾,且不經衍生化直接由氣相色譜測定的亞硝胺為揮發性亞硝胺,否則為非揮發性亞硝胺。ARCHER等[12]通過氣相色譜和質譜的方法考察了一些氣相防銹產品中亞硝胺的含量,通過二氯甲烷萃取證明嗎啉亞硝酸鹽中含有超過3 000 mg/L嗎啉亞硝胺,采用仲胺和亞硝酸鹽的商品氣相防銹塑料中約含有100 mg/L亞硝胺,這可能對制造和使用者產生危害。我國也證實亞硝酸二環己胺具有弱致癌性,可以導致動物細胞的多種腫瘤發生[13]。目前主要通過以下兩種方法預防亞硝胺的危害:一是減少形成亞硝胺的前體物質仲胺和亞硝酸鹽的使用量;二是阻斷亞硝胺的形成反應。研究表明,仲胺的亞硝酸鹽易在少量無機酸存在的條件下形成亞硝胺,因此維持堿性體系可以提高一些氣相防銹材料的性能,并降低其產生亞硝胺的風險[14]。目前,對于氣相防銹材料中亞硝酸鹽的替代是氣相防銹技術應用過程中的一個重要問題。俄羅斯Tula技術大學的研究團隊申請了鄰-硝基酚、苯并三唑和環己胺的加成物作氣相緩蝕劑的專利。這個配方中不含亞硝酸鹽,但是鄰-硝基酚的安全性依然值得懷疑[15]。

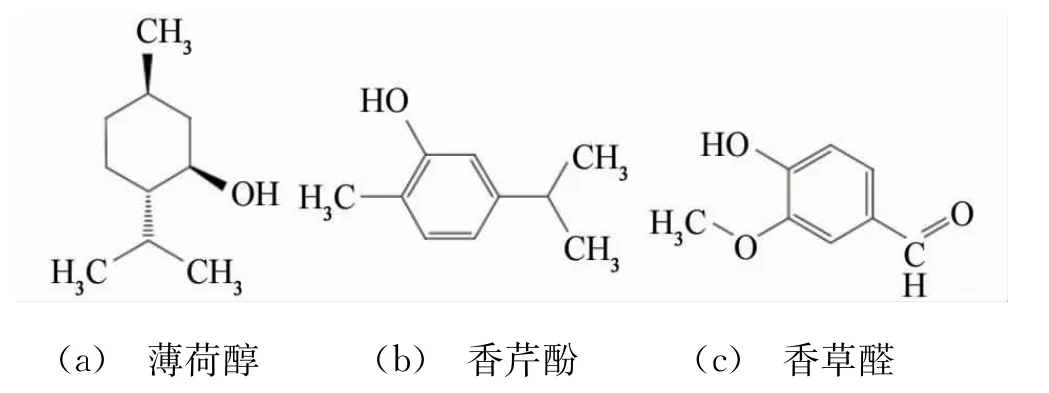

許多研究者報道了氨基酸[16]、氨基醇[17]、多胺化合物[18]的氣相緩蝕性能,這些化合物具有較低的毒性,可以避免亞硝酸鹽的危害。植物提取物具有無毒、原料易得的特點,其中含有醛類、萜類、黃酮類、核苷酸類、有機羧酸類等緩蝕有效成分,植物提取物也是近期氣相緩蝕劑的一個研究熱點[19-21]。PREMKUMAR等[22]考察了薄荷醇作為氣相緩蝕劑對碳鋼在含NaCl的大氣環境中的保護作用,結果表明涂有薄荷醇牛皮紙包裹的碳鋼樣品的耐蝕性明顯增加。VOROBYOVA等[23]報道了香芹酚作為一種無毒氣相緩蝕劑對碳鋼的緩蝕作用。在含有600 mg/L香芹酚的異丙醇中預膜2 d,然后再注入不同的腐蝕介質,進行為期21 d的腐蝕試驗;其中,每天8 h(50±1)℃恒溫水浴,剩余16 h室溫,結果表明香芹酚有對碳鋼具有良好且持久的保護作用,在含3%NaCl溶液的蒸汽環境中,其緩蝕率達81.6%,在含1 N(1 mol/L=2 N)Na2SO4溶液的蒸汽環境中,其緩蝕率達92.5%。VOROBYOVA等[24]還報道了香草醛是碳鋼的有效氣相緩蝕劑。

圖2 薄荷醇、香芹酚、香草醛分子結構式Fig.2 Molecular structures of menthol(a),carvacrol(b)and vanillina(c)

目前,尋求能夠替代亞硝酸鹽的高性價比、低毒性的防銹添加劑,依然具有挑戰性,這也是氣相防銹技術應用過程中急需解決的問題。

2.2 揮發緩蝕組分的安全性

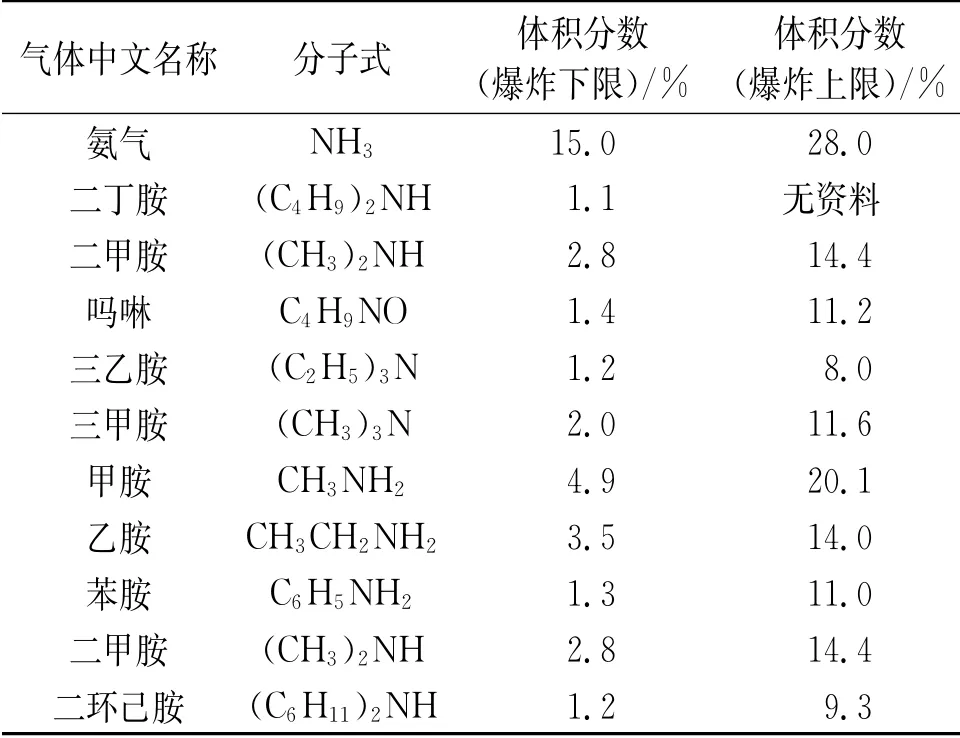

某造船廠采用奧博氣(主要成分為乙炔、丙烷、丙炔)進行艙口蓋的切焊接作業,在此過程中,發生爆炸事故,造成人員傷亡。當地安監局組織的事故調查組認為事故的直接原因是艙蓋封底板焊接過程中,焊渣(火星)飛濺到氣相緩蝕劑包裝袋上,由于高溫熔透造成緩蝕劑粉末快速揮發出具有爆炸性的氣體且達到爆炸濃度,引起爆炸,炸開了盛有氣相緩蝕劑的鐵盒,在艙蓋內形成粉塵云,引起二次爆炸。通常,氣相緩蝕劑揮發出的緩蝕組分含有氨和低分子量有機胺。氨和揮發性有機胺都是具有爆炸性的氣體,但是可燃物爆炸必須具備兩個條件:一是可燃物與空氣構成的可燃混合物達到一定的濃度,二是存在能量足夠的火源。常見的低分子量有機胺與空氣的爆炸濃度范圍見表1。

表1 氨、低分子有機胺與空氣混合的爆炸濃度范圍Tab.1 Explosive concentration limits of the mixtures of ammonia,low molecular weight organic amine and air

通常,作為氣相緩蝕劑的化學品,其常溫飽和蒸汽壓不超過10 Pa,若整體揮發,其在空氣中的體積分數不超過0.001%,所以,在實際應用過程中氣相緩蝕劑揮發不可能引起爆炸,而且氣相緩蝕劑引起爆炸的事故在國內外均未有報道。在全國范圍內,船廠曾發生過多起由于可燃性氣體(乙炔、丙烷等)泄漏或有機溶劑超標而引起的爆炸事故。目前,此船廠爆炸事故到底是由于切焊所用奧博氣泄漏引起的,還是由于氣相緩蝕劑的揮發引起的,還沒有最終結論。根據中華人民共和國國務院第645號令《危險化學品安全管理條例》。危險化學品生產企業應當提供化學品安全技術說明書,并在產品包裝上標注與其相符的化學品安全標簽。原國家安全生產監督管理總局第60號令《化學品物理危險性鑒定與分類管理辦法》中指出:對于含有一種及以上列入《危險化學品目錄》的組分,但整體物理危險性尚未確定的化學品,若未列入《危險化學品目錄》,且物理危險性尚未確定的化學品,均應當進行物理危險性鑒定與分類。目前,亞硝酸鈉已列為危險化學品,屬于能夠助燃的氧化劑。氣相緩蝕劑作為一種化學品,在使用過程中還應注意燃燒和爆炸等安全問題,生產廠家提供的材料安全數據表,應對是否含有危化品給出明確的標識。

3 氣相防銹技術的發展趨勢

氣相緩蝕劑的使用方法對其發揮使用效果有重要的影響。根據防腐蝕工藝要求,研究多種形式的氣相緩蝕劑應用技術,是氣相防銹技術發展的一項重要內容。

氣相緩蝕劑的應用方式多種多樣,傳統氣相緩蝕劑主要作為氣相防銹包裝材料[25]。按氣相緩蝕劑應用形態,可以把氣相防銹材料分為3類:(1)氣相防銹液、氣相防銹油等液態氣相防銹產品。(2)氣相防銹紙、氣相防銹塑料薄膜等載體或涂布類氣相防銹產品。(3)粉狀、片狀、丸裝等固態氣相防銹產品。發展氣相緩蝕劑的多載體應用技術非常重要。載體材料能夠改變氣相緩蝕劑的分散狀態和揮發性能,還可以賦予防銹材料包裝、緩沖、密封等功能。氣相防銹材料應用范圍已從傳統的金屬制品儲存和運輸期間的防腐蝕處理,發展到機器、電氣設備運行維護期間的防腐蝕處理。功能上也從單純防銹,向防銹、干燥、防霉、防塵、防靜電等多功能發展。

3.1 氣相防銹技術在電器設備防腐蝕中的應用

電器設備結構復雜,一般的防護技術并不能滿足要求,而氣相防銹技術揮發的氣體無孔不入,正好能夠滿足電氣設備的防腐蝕要求。實際應用中可以根據電器設備內部空間的大小、電器設備的結構、防護要求等合理布置氣相防銹材料的數量和安裝位置,從而實現對電器設備的有效防護[26]。海上風力發電已引起世界各國重視,我國海上風力資源豐富,海上風電發展潛力巨大,海上風電機組長期在高濕、高風速、高鹽霧的環境中,加緊研發海上風電設備防腐蝕的新技術,提升海上風電設備的可靠性和穩定性是當務之急。電氣控制部件是風電機的心臟,目前采用機艙微正壓的運行模式,其可靠性還有待進一步提高。本課題組開發了基于氣相緩蝕劑的“海上風電機組控制系統防腐蝕技術”,根據NB/T 31043-2012《海上風力發電機組主控制系統技術規范》和NBL/T 31041-2012《海上雙饋風力發電機變流器》的規定,采用實驗室模擬研究的方法,對海上風電機的控制元器件進行鹽霧、濕熱試驗,試驗的元器件包括:PLC(Programmable Logic Controller,可編程序內邏輯控制器)控制組件接觸器、主斷路器、接線端子、接地銅排等。結果表明,氣相防銹材料可以在高溫、高濕、鹽霧的環境中,對元器件起到防保護作用。氣相防腐蝕技術可以成為解決兆瓦級海上風電機組電氣控制高可靠性設計的關鍵技術。

3.2 基于氣相緩蝕劑原理的腔室防銹技術

揮發性是氣相緩蝕劑發生作用的基礎,溫度升高可以提高化學品的揮發性,GONCHAROVA等[27-28]將一些低揮發性的緩蝕劑放置在一個溫度升高的腔室中,進行金屬制品的防銹處理,他們把這種方法稱為“腔室處理(chamber treat ment)”技術,所用緩蝕劑稱為“腔室緩蝕劑(chamber inhibitors)”。他們發現用十八胺和苯并三唑的混合物在120℃的條件下處理碳鋼試件1 h后,碳鋼表面會形成一層具有憎水作用的保護膜,可以用于鋼鐵工件的短期工序的防腐蝕保護[28]。他們采用這個技術處理了銅試件,也得到了較好的處理效果[29]。這種防銹處理方法無疑提高了氣相防銹技術的應用范圍。

3.3 含有氣相緩蝕劑的水力清洗技術

傳統的氣相緩蝕劑應用于密閉空間,在密閉空間內揮發達到平衡,形成緩蝕氣氛,保護空間內的金屬制品。如果氣相防銹材料的使用環境不密封,會減低氣相緩蝕組分的濃度,從而影響其保護效果。但是,這并不意味著氣相緩蝕劑不能用于半密閉空間或開放空間。氣相緩蝕劑在金屬表面形成的保護膜可能是吸附膜、鈍化膜等多種形式[30-31],它們具有不同的耐久性,暴露在空氣中具有一定的壽命,氣相防銹材料同樣可以用于工序間防銹。例如,金屬設備涂裝前的水力清洗,由于水分的影響,金屬表面易于氧化,不利后續的涂裝工序,通常清洗后到涂裝工序的時間間隔不能超過2 h。GENOVEZ等[32]介紹一種新的金屬設備涂裝前的水力噴射清洗方法,他們將氣相緩蝕劑溶于水力清洗的溶液中,清洗完成后可在金屬表面形成一層肉眼不可見的保護膜,可以延長等候涂裝的時間,而且對后續涂裝所形成涂層的黏附力沒有不利的影響。

4 展望

未來氣相防銹技術的研究將主要集中在以下幾個方面。第一,低毒和綠色氣相緩蝕劑的開發。通過篩選低毒、價格低廉、原料易得的緩蝕劑進行復配,提高氣相緩蝕劑的性能,解決氣相防銹技術應用過程的環境與安全問題。第二,提升以氣相緩蝕劑為基礎的綜合技術服務能力。氣相防銹技術過去常用于數量較多、尺寸較小的五金工具和配件的防銹包裝。近年來,針對大型設備的氣相防銹技術也得到了應用,如大型熱力設備的停用保護技術、室外露天存放的大型設備氣相緩蝕劑、干燥劑、氣相防銹包裝材料聯合使用的保護技術。第三,根據應用要求,充分發揮氣相防銹技術的特點,開發各種新型氣相防銹材料。如基于氣防銹技術的混凝土鋼筋阻銹劑,可以用于混凝土的修補。將氣相緩蝕劑混入樹脂基體中,開發的各種氣相防銹涂料,可以賦予防腐蝕涂層自修復功能。在油氣輸送和儲存系統使用氣相緩蝕劑,可以同時實現對于氣相和液相系統的保護。