頁巖油氣井預制裝配式U型構(gòu)件方井施工技術(shù)★

陳小兵 譚樹成 郭小燕 李思薇 徐 斌 鐘朝凱 馮建平 趙云川

(四川蜀渝石油建筑安裝工程有限責任公司,四川 成都 610000)

鉆前工程傳統(tǒng)工藝,即砌筑或混凝土傳統(tǒng)工藝澆筑方井,傳統(tǒng)施工工藝工序較多,多作業(yè)工作面交叉,工種及機具設備多,工期一般較長。加之,受到雨季環(huán)境、后期維護等因素影響,施工質(zhì)量較難控制。目前,裝配式預制構(gòu)件在房建和路橋中均有良好的應用和成熟的技術(shù),我國預制裝配式鋼筋混凝土方井在頁巖油井場未見到實際使用,相關結(jié)構(gòu)體系還不夠健全[1-3]。考慮到當前傳統(tǒng)施工技術(shù)在頁巖油氣井鉆前工程中存在的諸多不足,需要推動鉆前工程向標準化,產(chǎn)業(yè)化方向發(fā)展,通過工廠化預制井場的預制構(gòu)件,不僅可以提高工作效率,且有利于降低生產(chǎn)成本,體現(xiàn)工業(yè)化建設基本要求[4]。

本文依托實際工程項目,對預制裝配式方井從設計、制作、安裝進行研究,對比傳統(tǒng)施工方式與裝配式施工在工期、質(zhì)量、經(jīng)濟等方面優(yōu)劣,以達到提升施工質(zhì)量,縮短工期,為下步在油氣行業(yè)內(nèi)的使用提供依據(jù)。

1 工程概況

本次項目依托威202H23平臺鉆前工程,位于四川省威遠縣山王鎮(zhèn)長嶺村9組,該井為開發(fā)井,本次裝配對象為威202H23平臺鉆前工程方井,共計4個,其余4個采用現(xiàn)澆施工。

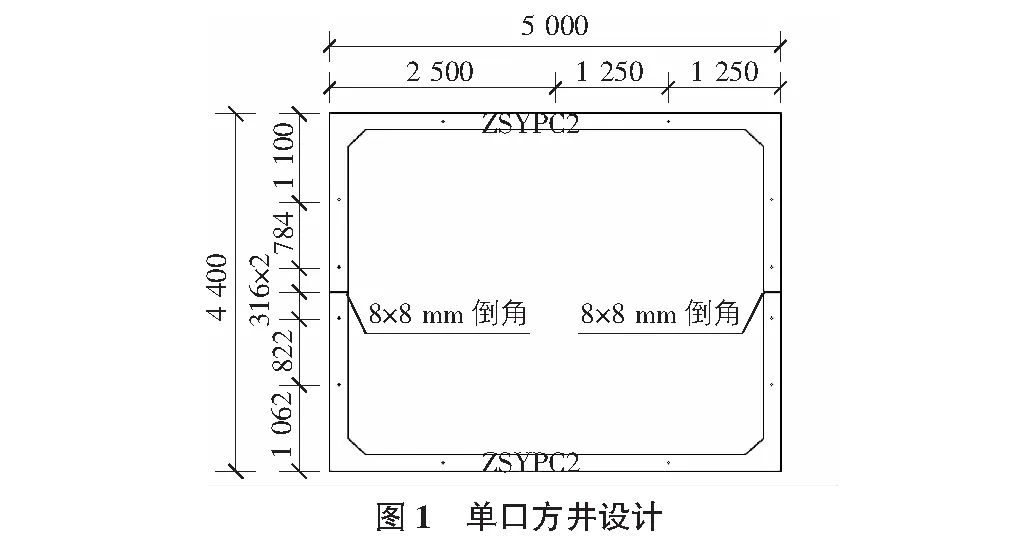

本項目單塊U型預制構(gòu)件的最大重量約為5 t,U型預制構(gòu)件分為ZSYPC1型號(如圖1所示)和ZSYPC2型號這兩種規(guī)格,其中ZSYPC1型號U型構(gòu)件的墻厚度為200 mm、寬為4 400 mm、側(cè)寬為2 500 mm,ZSYPC2型號U型構(gòu)件的墻厚度為200 mm、寬為5 000 mm、側(cè)寬為2 200 mm。

因考慮普通方井的高度為4 800 mm或者4 600 mm,故將兩種型號的U型構(gòu)件高度設置為1 200 mm;單個方井內(nèi)徑尺寸為4 600 mm×4 000 mm(如圖2所示),由8塊U型預制構(gòu)件分4層拼接而成(如圖3所示),其中ZSYPC1型號4塊,吊裝在奇數(shù)層,ZSYPC2型號4塊,吊裝在偶數(shù)層,故8塊U型預制構(gòu)件構(gòu)成一組拼裝模塊。墻體之間采用φ24的化學螺栓機械連接,墻板之間的縫隙用裝配式專用密封膠填充。

裝配式方井U型構(gòu)件設計原則是在綜合現(xiàn)有方井的外觀設計基礎上,改變現(xiàn)澆混凝土井為工業(yè)化生產(chǎn),有以下特點:

1)裝配式方井的U型結(jié)構(gòu)板厚(200 mm)為原有現(xiàn)澆方井壁厚的1/2,方井內(nèi)部工作空間擴大(如圖3所示)。

2)裝配式方井設計增加雙層直徑為10的Ⅲ級鋼筋網(wǎng)片,在U型預制方井板拐角處增加了直徑為10的Ⅲ級鋼筋,大大提高其承載力。

3)安裝時吊裝方便,每塊U型方井板上設計了6個M24吊裝點,吊點可同時作為固定插銷和預埋構(gòu)件。通過預埋連接件,可達到快速拼裝連接的要求。

4)為方便防滲處理,裝配式U型構(gòu)件在制作時,先預留了8 mm倒角,方便涂抹結(jié)構(gòu)膠(如圖4所示)。

2 預制構(gòu)件安裝

2.1 施工準備

1)針對現(xiàn)場需要吊裝的設備、行駛路線,材料碼放及相應施工前所需要準備,現(xiàn)場施工人員應當提前熟悉掌握。2)由于吊裝期間人員配合要求較高,安裝工序較多,為避免指揮混亂造成安全風險,下達指令必明確優(yōu)先順序,明確各崗位分工。3)針對預制裝配式方井,在吊裝作業(yè)開始前,吊裝的所有預制構(gòu)件、連接件、防水材料、拉環(huán)的檢驗數(shù)量、檢驗方法、結(jié)構(gòu)性能都必須符合GB 50204—2015混凝土結(jié)構(gòu)工程施工質(zhì)量驗收規(guī)范中第9章:裝配式結(jié)構(gòu)分項工程的驗收規(guī)范的要求。

2.2 抄平放線

裝配式方井在安裝前需進行抄平放線,根據(jù)坐標設置每個方井交叉于方井內(nèi)部中心點的縱橫方向各兩條的標準軸線,再根據(jù)軸線依次放出預制構(gòu)件的方井壁內(nèi)邊線、方井壁外邊線以及標出構(gòu)件位置,并確定裝配式方井安裝時所需的控制點,如圖5所示圓圈標出位置為裝配式方井安裝時的控制點。

軸線放線偏差不得超過2 m,放線遇有連續(xù)偏差時,應考慮從方井中間一條軸線向兩側(cè)調(diào)整[5]。

2.3 預制構(gòu)件吊裝施工

預制構(gòu)件生產(chǎn)完成后在生產(chǎn)廠家內(nèi)進行試吊,此次吊裝采用自行研發(fā)的吊裝工裝架,如圖6所示。

工廠內(nèi)試吊完成后,運輸時需采用平運,運輸車啟動應慢,轉(zhuǎn)彎錯車時要減速,防止傾覆構(gòu)件的堆放按預制構(gòu)件的型號進行堆放[6]。

吊裝施工時應注意以下幾點:1)裝配式方井的每一層安裝順序為先中間后兩邊;單個方井預制構(gòu)件的安裝順序應充分考慮吊車司機的起吊位置,優(yōu)先滿足其視線需要。2)第1層在距離地面3 cm~5 cm處時,需利用水平檢測儀進行水平校準,若未水平,利用吊鏈(手拉葫蘆)進行調(diào)整使構(gòu)件水平,其后方可緩慢降落就位;第2層、第3層以及第4層的U型預制構(gòu)件安裝在垂直距離10 cm左右處,需進行螺桿對孔。3)在吊裝安裝過程中有無法調(diào)平的情況時,需使用角鋼與墊片進行調(diào)平,保證每一層構(gòu)件安裝能水平平整。4)螺栓應在下一塊預制構(gòu)件吊裝前提前擰進已安裝完成構(gòu)件表面預埋吊裝螺母上,使用吊車將下一塊預制構(gòu)件吊至安裝位置附近,作業(yè)嚴禁強行穿入螺栓[7];如不能穿入時,使用吊裝的葫蘆進行調(diào)平,確保螺桿能對入孔洞時方可進行對孔。

2.4 接縫及防滲處理

1)清掃施工面。不應當直接封膠處理,首先對裝配式構(gòu)件接縫處進行清掃,可使用鼓風機,刷子等工具對灰塵、沙礫和油污進行徹底的清掃。2)填充密封膠。將密封膠放入注射膠管中,管嘴對準接縫處緩慢擠出,注意密封膠不可溢出過多粘黏他處,同時保證接縫處都均勻涂抹密封膠,無氣泡產(chǎn)生。3)孔洞封堵。在方井的預制構(gòu)件安裝完畢之后,需要用水泥混凝土對構(gòu)件內(nèi)的螺栓孔洞進行封堵,防止構(gòu)件內(nèi)螺栓被腐蝕。

3 裝配式構(gòu)件與現(xiàn)澆施工對比

1)施工進度。在同一井場修建相同4口井,預制裝配式方井僅需2 d即可拼裝完畢,而傳統(tǒng)現(xiàn)澆施工則花費6 d時間,因此,在工作量大小、施工環(huán)境相同情況下,裝配式施工能有效提前工期3 d~5 d。且裝配式施工簡單(主要為吊裝),有機械輔助,需要人工較少。2)施工質(zhì)量。工廠批量化生產(chǎn)保證了工程質(zhì)量,防止由于現(xiàn)場施工養(yǎng)護不足、施工粗糙而出現(xiàn)施工技術(shù)缺陷等問題。而傳統(tǒng)施工方法易出現(xiàn)方井壁不平整,外凸變形,需人工進行鑿平等問題。3)環(huán)保分析。構(gòu)件工業(yè)化生產(chǎn),施工現(xiàn)場的建筑垃圾減少,避免施工過程中塵土飛揚,噪聲嗡鳴現(xiàn)象,實現(xiàn)綠色施工。4)經(jīng)濟效益。考慮到裝配式施工,制作構(gòu)件,運輸成本較高,計算出裝配式方井施工費用比傳統(tǒng)施工費用高40%~50%。

4 結(jié)語

1)本課題依托威202H23平臺鉆前工程,完成鉆前工程方井首次裝配安裝,系統(tǒng)分析了其所需設計理念、注意的施工技術(shù)事項、質(zhì)量驗收等重要經(jīng)驗,以達到提高施工效率保證施工質(zhì)量等要求。2)預制裝配式構(gòu)件在環(huán)保、施工質(zhì)量和施工效率上的良好表現(xiàn),將為下一步在井場開發(fā)過程中提供良好的施工模板,但考慮到較高的施工費用,需進一步對裝配式構(gòu)件考察研究,以期達到良好的經(jīng)濟效益。