高輻射率涂料在裂解爐上的應(yīng)用

陳 翔,朱 紅

(中韓(武漢)石油化工有限公司,湖北 武漢430082)

裂解爐是乙烯裝置的主要耗能設(shè)備, 其所消耗的燃料氣占乙烯裝置綜合能耗的50%以上。因此,裂解爐的高效運(yùn)轉(zhuǎn)對(duì)乙烯裝置經(jīng)濟(jì)技術(shù)指標(biāo)有重大影響。 中韓石化乙烯裝置在H-006 裂解爐應(yīng)用高輻射率涂料,將其噴涂在輻射段襯里表面,增強(qiáng)爐襯對(duì)爐管的輻射傳熱,從而達(dá)到節(jié)能的效果。 改造投產(chǎn)后,經(jīng)標(biāo)定排煙溫度下降,熱效率提高,燃料氣消耗量降低,達(dá)到了預(yù)期的節(jié)能效果。

1 存在問(wèn)題及改造目標(biāo)

H-006 裂解爐為采用中國(guó)石化技術(shù)的CBL 型液體爐,裂解原料為石腦油,設(shè)計(jì)能力12 萬(wàn)t/a,熱效率94.2%。 投料運(yùn)行兩年后, 該爐標(biāo)定熱效率在93.8%左右,低于設(shè)計(jì)指標(biāo),單爐運(yùn)行能耗較高。在裂解爐應(yīng)用高輻射率涂料技術(shù),目標(biāo)是使H-006 裂解爐熱效率≥94.2%,降低單爐運(yùn)行能耗。

2 高輻射率涂料節(jié)能機(jī)理

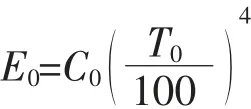

投射到物體上的輻射熱全部被該物體吸收時(shí),該物體為絕對(duì)黑體,其表面輻射的能量與波長(zhǎng)無(wú)關(guān),與絕對(duì)溫度的四次方成正比:

式中:E0—黑體的輻射強(qiáng)度

C0—黑體的輻射系數(shù),C0=5.675 W/(m2·K4)

T0—黑體的熱力學(xué)溫度,K

黑體是一種理想物體,在工程實(shí)際中熱輻射計(jì)算一般按灰體來(lái)處理, 其光譜吸收比與波長(zhǎng)無(wú)關(guān)。灰體與黑體的輻射光譜相似,其熱輻射強(qiáng)度為:

式中:E—灰體的熱輻射強(qiáng)度

ε—灰體的輻射率

T—灰體的熱力學(xué)溫度,K

根據(jù)克希荷夫定律:在熱輻射范圍內(nèi),一切物體都具有與灰體相近的性質(zhì),在各種溫度和波長(zhǎng)下,物質(zhì)的輻射率ε 為常數(shù), 其輻射能力與絕對(duì)溫度成四次方關(guān)系。 因此只要物體的輻射率提高,就可以增強(qiáng)物體的輻射能力。

裂解爐在相對(duì)低溫區(qū)域的對(duì)流段熱交換以對(duì)流傳熱為主,在高溫區(qū)域的輻射段以輻射傳熱為主,燃料在輻射段燃燒產(chǎn)生的煙氣作為第一熱源, 以輻射和對(duì)流的方式傳遞給爐管,同時(shí)傳給爐內(nèi)襯里,襯里作為二次輻射體將熱量以輻射的形式傳給爐管表面。 有研究指出,由襯里輻射傳給爐管的熱量占其總熱量的50%左右[1]。 因此,只要提高爐襯表面的輻射率,就能有效提高裂解爐輻射段的輻射能力,使?fàn)t管在同樣的爐膛溫度下獲得更多熱量, 從而有效提高裂解爐的熱效率,減低能耗。

3 高輻射率涂料的選型及應(yīng)用

3.1 性能要求及選型

裂解爐輻射段溫度高達(dá)1 200 ℃, 在生產(chǎn)運(yùn)行中,襯里表面除受高溫?zé)煔鉀_刷,還會(huì)受到爐內(nèi)的各種物理、化學(xué)作用影響。 因此,高輻射率涂料應(yīng)具備以下主要性能:

(1)具有高輻射率,且在長(zhǎng)期高溫下輻射能力不衰減。

(2)化學(xué)性能穩(wěn)定,高溫下不與襯里材料發(fā)生反應(yīng)。

(3)高溫下抗?fàn)t內(nèi)氣流沖刷,具備高強(qiáng)度、抗氧化性能。

(4)易于施工,成本合理,與基質(zhì)的熱膨脹匹配,能長(zhǎng)期牢固粘結(jié)在襯里表面。

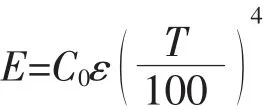

基于以上技術(shù)要求,選用BD-10 型納米高溫輻射涂料,該涂料是由SIC 作為基質(zhì),將一系列對(duì)不同波長(zhǎng)分別具有高發(fā)射率的材料復(fù)合而成, 使涂料在較寬的波長(zhǎng)區(qū)間都具有較高的輻射率。 加入結(jié)合劑、燒結(jié)劑、分散劑等輔助成分,使其在多種溫度下都能獲得良好的燒結(jié)涂層,具有較高的高溫抗氧化能力。在涂料制造中采用納米分散合成技術(shù)將涂料超細(xì)化,減小物體顆粒直徑,增加涂料對(duì)輻射波的穿透深度,降低物體的吸收指數(shù),達(dá)到提高物體發(fā)射率的目的[2]。 涂料的主要技術(shù)指標(biāo)見(jiàn)表1。

表1 BD-10 涂料技術(shù)指標(biāo)

3.2 節(jié)能效果計(jì)算

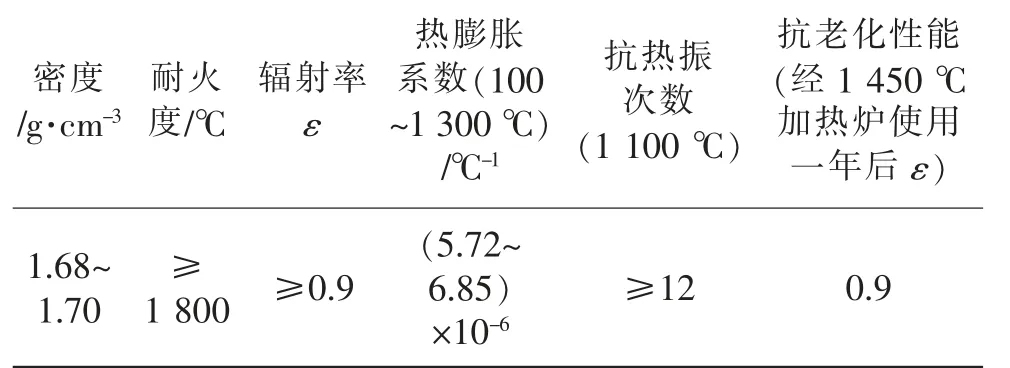

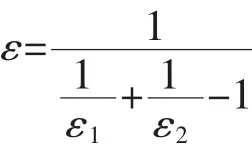

選定好涂料型號(hào)后, 按其技術(shù)參數(shù)模擬計(jì)算節(jié)能效果。 根據(jù)斯蒂芬-波爾茲曼公式,襯里表面對(duì)爐管的輻射傳熱量為:

式中:T1—襯里表面的溫度,K

T2—爐管接收表面的溫度,K

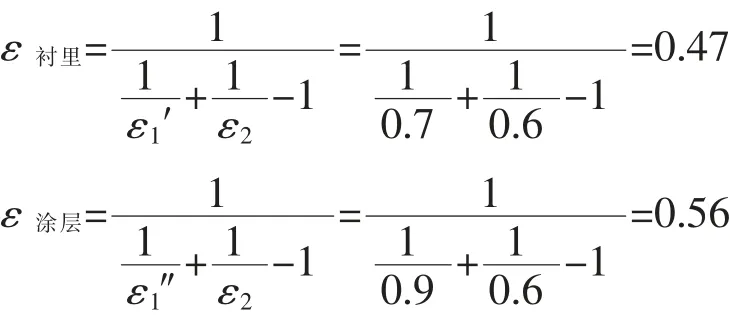

代入上式計(jì)算高輻射率涂料改造前后的輻射率:

式中:ε1′—耐火材料襯里表面輻射率,ε1′=0.7

ε1″—高輻射率涂料的輻射率,ε1″=0.9

ε2—爐管表面的輻射率,ε2=0.6

爐內(nèi)襯噴涂高輻射率涂料后較耐火材料輻射傳熱量增加比率為:

上式僅考慮了爐襯表面與爐管之間的輻射傳熱,在輻射室內(nèi)的傳熱還有其它方式,比如高溫爐氣的輻射傳熱和對(duì)流傳熱等,需對(duì)計(jì)算結(jié)果進(jìn)行修正:對(duì)于使用燃料氣的加熱爐,輻射室內(nèi)的高溫爐氣輻射率取0.26,輻射傳熱比率取0.75[3],燃料節(jié)約比例為:

燃料節(jié)約率=0.191×0.26×0.75=0.037

通過(guò)理論計(jì)算得出在輻射段內(nèi)應(yīng)用高輻射率涂料后能實(shí)現(xiàn)的節(jié)能率為3.7%。

3.3 工程性能試驗(yàn)

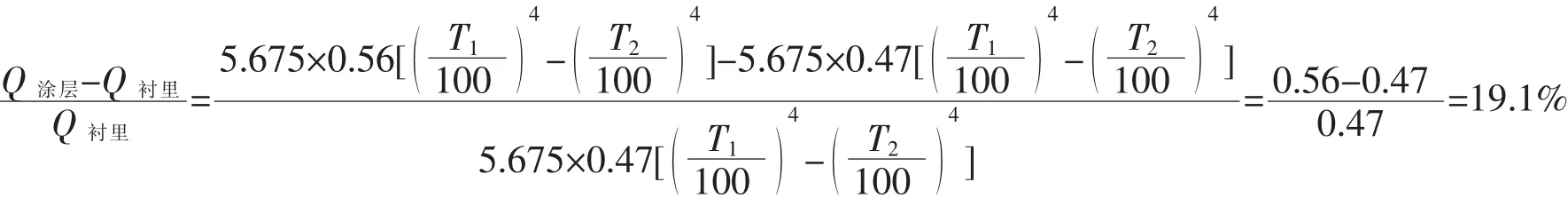

為驗(yàn)證高輻射率涂料的工程應(yīng)用性能, 對(duì)涂料進(jìn)行抽樣性能試驗(yàn)。 將涂料試樣放入箱形電阻爐中加熱至1 400 ℃,保溫30 min 再冷卻至室溫,重復(fù)五次后觀察涂層的表面形態(tài)(見(jiàn)圖1)。 涂料經(jīng)過(guò)多次反復(fù)燒成冷卻后表面形態(tài)完整, 證明其在極端條件下的耐熱振性能優(yōu)良。

圖1 涂層試樣燒成冷卻前后形態(tài)對(duì)比圖

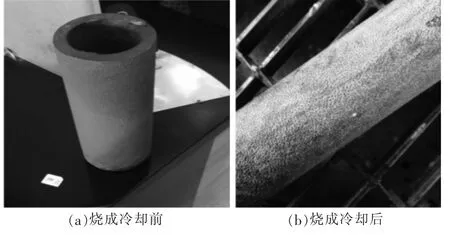

在裂解爐輻射段選定區(qū)域應(yīng)用涂料試驗(yàn), 經(jīng)過(guò)6 個(gè)月的運(yùn)行,該位置涂層無(wú)脫落、無(wú)粉化,與襯里結(jié)合牢固(見(jiàn)圖2)。 證明該型號(hào)涂料具備良好的抗?fàn)t內(nèi)高溫氣流沖刷的性能。

圖2 涂層經(jīng)實(shí)際工況運(yùn)行前后表面形態(tài)圖

3.4 施工要點(diǎn)

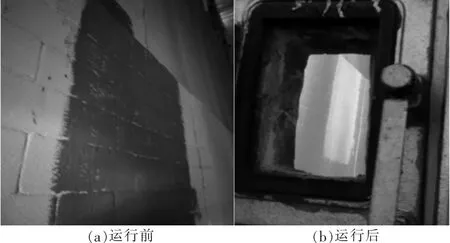

高輻射率涂料為液體漿狀材料, 以噴涂的方式直接噴在襯里表面(見(jiàn)圖3),形成0.3 mm 左右的涂層,涂層的施工工藝簡(jiǎn)單,具體施工要點(diǎn)如下:

(1)對(duì)噴涂的襯里清理表面,并對(duì)襯里表面進(jìn)行檢查,對(duì)破損部位修復(fù)完后再進(jìn)行噴涂施工。

(2)涂料由于比重較大,會(huì)出現(xiàn)沉淀現(xiàn)象,在噴涂前應(yīng)攪拌均勻,噴涂應(yīng)均勻,保證足夠的道數(shù)。

(3)噴涂后投爐過(guò)程中適當(dāng)延長(zhǎng)烘爐時(shí)間,緩慢升溫,避免急劇升溫,保證涂層完全固化。

4 高輻射率涂料應(yīng)用效果標(biāo)定

圖3 高輻射率涂料施工效果圖

為驗(yàn)證高輻射率涂料實(shí)際使用效果, 在相近的工藝條件下對(duì)H-006 裂解爐改造前后的運(yùn)行數(shù)據(jù)進(jìn)行標(biāo)定。

4.1 輻射段溫度場(chǎng)分布變化

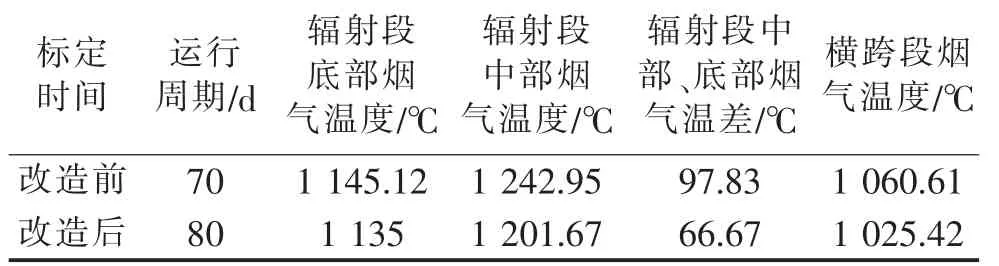

對(duì)H-006 裂解爐高輻射率涂料應(yīng)用前后一個(gè)完整運(yùn)行周期內(nèi)輻射段各部位煙氣溫度數(shù)據(jù)進(jìn)行統(tǒng)計(jì)(見(jiàn)表2)。

表2 H-006 裂解爐輻射段各部位煙氣溫度統(tǒng)計(jì)表

由表2 可知,高輻射率涂料應(yīng)用后,輻射段爐膛溫度沿垂直方向整體呈降低趨勢(shì), 其中爐膛底部溫度降低較小,爐膛中上部溫度降低幅度較大,主要原因是在滿足爐出口溫度(COT)不變前提下,燃料氣用量減少所致。 輻射段爐膛煙氣垂直方向溫度差由原來(lái)的97.83 ℃降低為66.67 ℃,說(shuō)明高輻射率涂料技術(shù)應(yīng)用后輻射段爐膛內(nèi)部垂直方向溫差減小,爐膛內(nèi)部溫度場(chǎng)分布更加均勻。

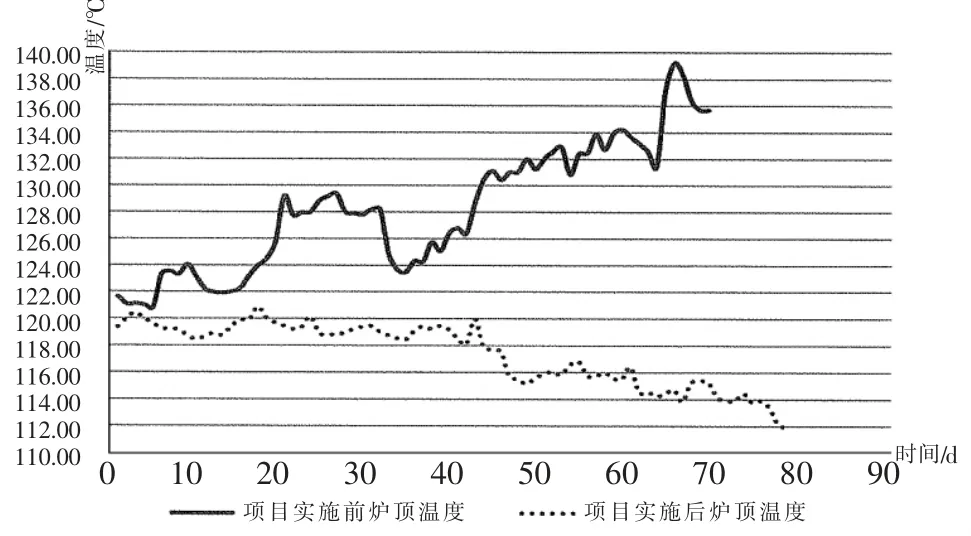

4.2 排煙溫度變化

由于輻射段內(nèi)煙氣溫度整體下降,因此裂解爐排煙溫度也有所降低(見(jiàn)圖4)。 H-006 裂解爐在一個(gè)完整運(yùn)行周期內(nèi)改造前標(biāo)定平均排煙溫度為125.5 ℃,改造后標(biāo)定平均排煙溫度為117.2 ℃,降低了8.3 ℃。

圖4 H-006 號(hào)裂解爐改造前后排煙溫度對(duì)比圖

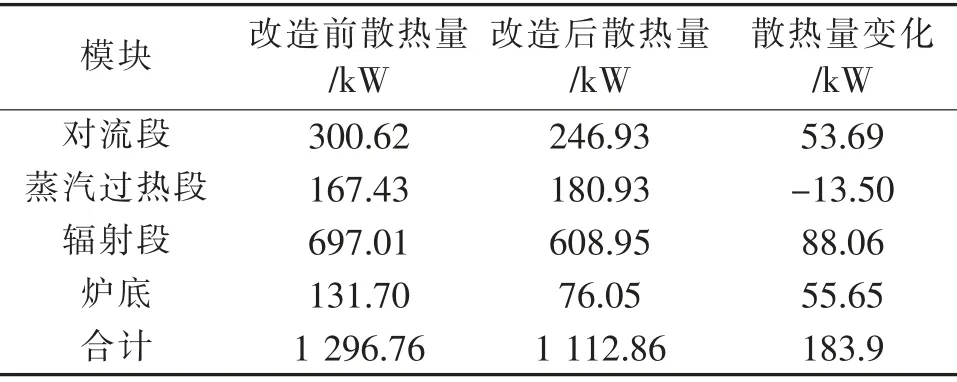

4.3 散熱量變化

裂解爐散熱量計(jì)算方法:使用紅外熱成像儀與點(diǎn)溫計(jì)結(jié)合的測(cè)試方法, 測(cè)裂解爐東西南北四個(gè)面各個(gè)測(cè)試單元表面溫度, 根據(jù)每個(gè)單元條件下的環(huán)境溫度、環(huán)境風(fēng)速、表面溫度計(jì)算出裂解爐的表面散熱量(見(jiàn)表3)。

表3 H-006 號(hào)裂解爐改造前后散熱量對(duì)比

通過(guò)測(cè)定, 改造后裂解爐表面散熱量對(duì)比改造前的標(biāo)定工況減少了183.9 kW。

4.4 熱效率變化

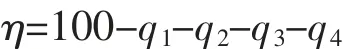

裂解爐熱效率計(jì)算依據(jù)SHF0001-90《石油化工工藝管式爐效率測(cè)定法》,采用反平衡法,計(jì)算公式如下:

式中:η—管式爐熱效率,%

q1—排煙損失,%

q2—不完全燃燒損失,%

q3—表面散熱損失,%

q4—附屬設(shè)備損失,%

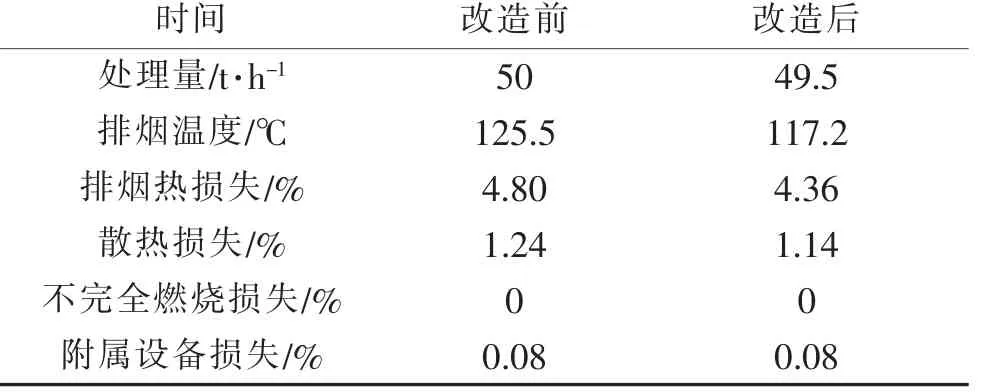

對(duì)H-006 號(hào)裂解爐改造前及改造后在相似的工況下對(duì)熱效率進(jìn)行測(cè)算(見(jiàn)表4)。

表4 H-006 裂解爐改造前后標(biāo)定數(shù)據(jù)

將改造前后標(biāo)定數(shù)據(jù)根據(jù)反平衡法計(jì)算熱效率:

改造前:η1=100-q1-q2-q3=100-4.8-1.24-0.08=93.88%

改造后:η2=100-q1-q2-q3=100-4.36-1.14-0.08=94.42%

η2-η1=0.54%,應(yīng)用高輻射率涂料后H-006 裂解爐熱效率提升了0.54%。

4.5 節(jié)能效益標(biāo)定

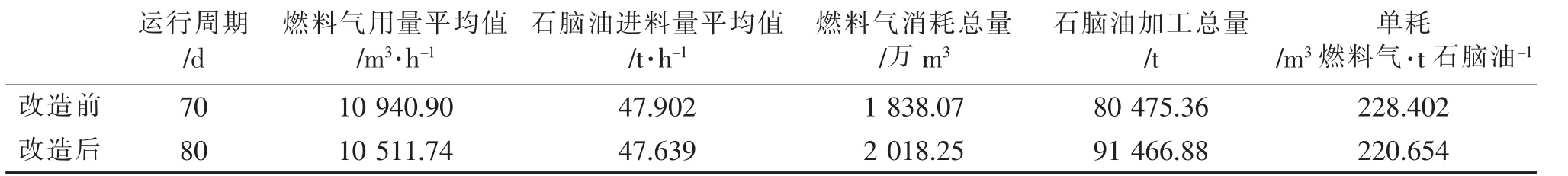

在H-006 裂解爐運(yùn)行條件相似的前提條件下(進(jìn)料負(fù)荷、稀釋蒸汽配比等),分別對(duì)高輻射率涂料技術(shù)應(yīng)用前后一個(gè)完整燒焦周期運(yùn)行數(shù)據(jù)進(jìn)行標(biāo)定計(jì)算(見(jiàn)表5),然后通過(guò) “單耗法” 分別核算改造前后每加工1 t 石腦油所需消耗燃料氣用量,從而計(jì)算出節(jié)能涂層應(yīng)用的節(jié)能效果。

表5 H-006 裂解爐改造前一個(gè)周期數(shù)據(jù)統(tǒng)計(jì)

節(jié) 能 率:[(228.402 -220.654)/228.402]×100%=3.392 3%

實(shí)際節(jié)能率與模擬計(jì)算的結(jié)果基本相符。

高輻射率涂層應(yīng)用前裂解爐年燃料氣用量:10 940.90×8 000=87 527 200 m3

高輻射率涂層應(yīng)用后年節(jié)約燃料氣總量:

87 527 200×3.392 3%=2 969 190 m3

燃料氣價(jià)格按照2.5 元/m3計(jì)算,單爐年節(jié)能效益為:

2 969 190×2.5=7 423 000=742.3 萬(wàn)元

從各項(xiàng)標(biāo)定結(jié)果看出,H-006 裂解爐采用高輻射率涂料后,爐內(nèi)溫度場(chǎng)分布更加均勻,裂解爐的運(yùn)行狀態(tài)得到提升, 排煙溫度及熱效率等裂解爐關(guān)鍵指標(biāo)有較大優(yōu)化提升,燃料氣消耗量有明顯下降,節(jié)能效果明顯,達(dá)到了預(yù)期改造目標(biāo)。

5 結(jié)語(yǔ)

中韓石化乙烯裝置H-006 裂解爐應(yīng)用高輻射率涂料后,裂解爐的運(yùn)行狀態(tài)取得明顯提升,熱效率提高,燃料氣消耗量大幅降低。 同時(shí)該產(chǎn)品具有施工簡(jiǎn)單、投資少等優(yōu)點(diǎn),是一種值得推廣的節(jié)能技術(shù)。