燃煤電廠超低排放改造后脫硝系統優化運行控制技術

李玉柱,董銳鋒,郭應新,王鋒濤,楊 碩

(1.潤電能源科學技術有限公司,河南 鄭州450052;2.國網河南省電力公司電力科學研究院,河南 鄭州450052)

隨著人們環保意識的逐漸加強, 環保政策也隨之逐漸完善和嚴格。 化石燃料的使用是現階段環境污染的主要來源之一, 燃煤電廠在我國的煤炭消耗中占了半壁江山[1]。 燃煤電廠被要求在2020 年前全面實施超低排放和節能改造,東、中部地區要提前至2017 年和2018 年達標[2]。 具體要求新建燃煤發電機組污染物排放接近燃氣機組排放水平[3],即在基準氧含量6%的條件下,煙塵、二氧化硫(SO2)和氮氧化物(NOx)的排放濃度分別不高于10 mg/m3、35 mg/m3和50 mg/m3[4]。 然而,進行超低排放改造之后的電廠,在運行過程中出現了一系列新的問題, 其中最為突出的就在于脫硝系統。 脫硝系統出口NOx排放濃度標準的嚴格, 進一步激化了脫硝系統噴氨量和NOx排放濃度之間的矛盾[5-6]。

很多燃煤電廠在超低排放改造之后, 出現了脫硝系統運行異常的情況。 例如部分電廠出現脫硝系統噴氨量過大的現象;或者煙氣中NOx濃度 “正掛”(即脫硝系統出口NOx濃度遠高于煙囪處NOx濃度)或 “倒掛”(即脫硝系統出口NOx濃度遠低于煙囪處NOx濃度);有些出現空氣預熱器進出口壓差不斷升高的情況,甚至超過4.0 kPa,隨時會有聯動停機的危險,并且壓差升高引起引風機電流顯著增加,提高了機組的運行成本; 部分除塵器極板和極線表面積灰嚴重,除塵效率不斷降低;個別嚴重的燃煤電廠,甚至出現脫硫塔漿液發出較大氨味的現象, 影響到脫硫效率和脫硫石膏的品質。

本文將從技術角度分析脫硝系統問題產生的原因,并提出采用脫硝系統噴氨分布調整的方式,緩解脫硝系統噴氨量和NOx排放濃度之間的矛盾, 保證機組和后續設備的經濟穩定運行。

1 脫硝系統異常問題

河南省某600 MW 燃煤電廠在運行過程中,同時出現了脫硝系統噴氨量過大、煙氣中NOx濃度 “正掛” 嚴重、空氣預熱器進出口壓差升高、除塵器除塵效率降低的現象, 燃煤機組運行的經濟性和穩定性受到了極大的威脅。

通過現場檢查發現, 該電廠脫硝系統的實際噴氨量,比理論消耗量高25%以上,造成運行成本的顯著增加。

脫硝系統出口煙氣中NOx濃度為75 mg/m3(標態,干基,6%O2)左右,而煙囪總排口煙氣中NOx濃度為35 mg/m3(標態,干基,6%O2)左右,“正掛” 現象嚴重。

空氣預熱器進出口壓差從平時運行控制的0.8~1.0 kPa,升高至2.5 kPa 左右,同時引風機電流上升20 A 左右。

靜電除塵器的二次電流發生逐漸降低的現象,且除塵器出口煙塵濃度有逐步升高的趨勢, 對煙塵的達標排放產生極大的威脅。

2 問題分析及處理

2.1 現場檢測

為了檢驗該燃煤電廠脫硝系統的工作狀態,首先對脫硝系統進出口的NOx濃度分布狀況進行了測試。 在機組600 MW 工況下,對脫硝系統兩側煙道測孔0.5 m、1.0 m 及1.5 m 深度處分別進行測量。

A 側脫硝入口煙道斷面NOx分布的平均值為466.2 mg/m3(標態,干基,6%O2),相對標準偏差為2.10%。 B 側脫硝入口煙道斷面NOx分布的平均值為372.0 mg/m3(標態,干基,6%O2),相對標準偏差為2.09%。 脫硝入口A 側和B 側煙道的NOx分布均勻性都比較好。

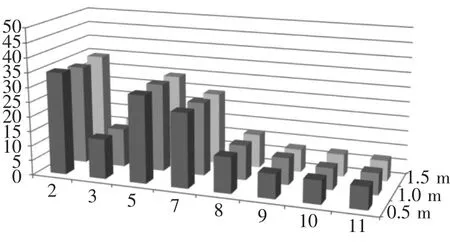

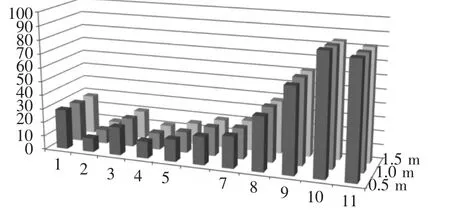

對脫硝出口煙道斷面的NOx濃度數據進行分析:A 側NOx濃度最大值為34.9 mg/m3(標態、干基、6%O2),最小值為7.0 mg/m3(標態、干基、6%O2),出口斷面NOx分布的相對標準偏差為60.48%;B 側NOx濃度最大值為86.7 mg/m3(標態、干基、6%O2),最小值為9.9 mg/m3(標態、干基、6%O2),出口斷面NOx分布的相對標準偏差為74.20%。 脫硝出口煙道NOx分布情況如圖1 和圖2 所示。 整個脫硝出口煙道斷面濃度分布相差較大,CEMS(Continuous Emission Monitoring System, 煙氣排放連續監測系統)所測數據失去代表性, 不能反映脫硝出口NOx的真實濃度水平。

圖1 A 側脫硝出口煙道NOx 濃度分布示意圖

圖2 B 側脫硝出口煙道NOx 濃度分布示意圖

脫硝系統AIG 噴氨格柵布置于脫硝系統反應器上方豎直煙道上, 在煙道前墻布置了9 組噴氨支管及閥門,A 側所有噴氨支管閥門均處于中間開度位置,B 側各支管開度與脫硝出口NOx濃度分布匹配度較差, 需要對各噴氨支管閥門進行重新調整。

2.2 原因分析

脫硝出口煙道NOx濃度分布的不均勻, 主要是由于脫硝系統噴氨格柵處噴氨分布情況與脫硝入口煙道NOx濃度分布不匹配所造成的。 部分區域內噴氨量過多,從而造成該區域內NOx濃度較低,同時氨逃逸濃度過高,遠超過2.28 mg/m3(3×10-6)的控制指標;同時有些區域內噴氨量過少,造成該區域內NOx濃度過高, 從而引起脫硝系統出口和煙囪總排口處的NOx濃度監測值不一致。

多余的噴氨量不僅造成了運行成本的增加,氨逃逸濃度的增加會給后續設備帶來不利影響。 煙氣中的氨分子會與三氧化硫、硝酸、氯化氫等物質發生化合反應,從而生成硫酸氫氨、硝酸銨、氯化銨等產物。 然而,硫酸氫銨熔點146.9 ℃,沉積溫度為150~200 ℃,當溫度低于185 ℃時,氣態硫酸氫銨會大量凝結[7];硝酸銨沸點210 ℃,熔點169.6 ℃,當溫度下降至210 ℃以下時,氣態硝酸銨會發生凝結[8];氯化銨的沉積溫度為75~115 ℃左右[9]。 硫酸氫氨、硝酸銨、氯化銨等產物會在后續的空氣預熱器表面、除塵器內壁、引風機輪轂表面等位置大量凝結沉積,并黏附煙氣中大量灰塵,形成較厚的板結結垢,從而造成空氣預熱器進出口壓差升高、 除塵器效率下降等嚴重后果,甚至威脅到機組的正常穩定運行。

為了解決脫硝系統噴氨格柵處噴氨分布情況與脫硝入口煙道NOx濃度分布不匹配的情況, 最有針對性的措施就是對噴氨格柵各個支管內的噴氨量分布情況進行調節, 即對噴氨格柵各個支管的噴氨手動調節閥開度進行優化和調整。

2.3 脫硝系統運行調整

通過對機組不同負荷狀態下的脫硝系統進出口NOx濃度分布狀況、 煙氣流速分布狀況進行分別測量, 從而計算得到脫硝系統噴氨格柵各個支管內所需的噴氨量分布值。

但是在實際調整過程中, 由于各個噴氨支管是由垂直于支管方向的同一根噴氨母管提供所需的脫硝還原劑, 當對其中一根噴氨支管內的流量進行調整時, 會同時影響相鄰幾根噴氨支管內的流量。 因此,在不同的電廠進行調整工作時,需對噴氨格柵處的所有噴氨支管裝上流量計或孔板式差壓計, 在調整過程中時刻觀察各個支管內的流量變化情況,最終使各噴氨支管內的流量與計算優化后的流量分布值相一致。

在對河南省某600 MW 燃煤電廠進行噴氨優化調整工作時, 分別在600 MW、450 MW、300 MW 負荷下對脫硝系統進出口NOx濃度分布狀況、 煙氣流速分布狀況進行了測量, 并計算得到最優噴氨分布情況,通過調整之后,各負荷下的脫硝系統出口NOx濃度分布狀況得到極大改善。

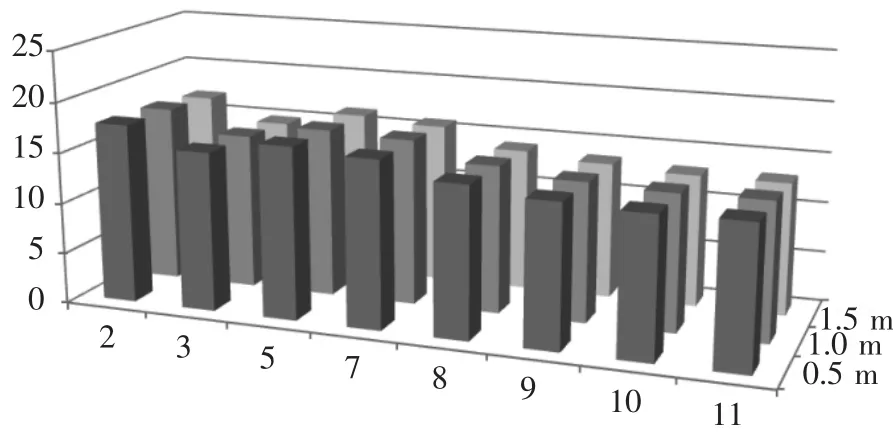

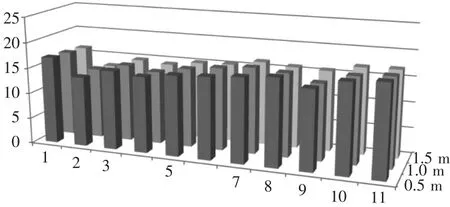

優化調整后,在機組600 MW 負荷工況下,A 側脫硝出口NOx濃度最大值為17.7 mg/m3(標態、干基、6%O2),最小值為13.1 mg/m3(標態、干基、6%O2),出口斷面NOx分布的相對標準偏差為9.86%;B 側脫硝出口NOx濃度最大值為17.7 mg/m3(標態、干基、6%O2),最小值為13.1 mg/m3(標態、干基、6%O2),出口斷面NOx分布的相對標準偏差為7.22%,如圖3 和圖4所示。 在機組450 MW 負荷工況下,A 側脫硝出口NOx濃度最大值為23.2 mg/m3(標態、干基、6%O2),最小值為18.3 mg/m3(標態、干基、6%O2),出口斷面NOx分布的相對標準偏差為8.26%;B 側脫硝出口NOx濃度最大值為24.6 mg/m3(標態、干基、6%O2),最小值為20.5 mg/m3(標態、干基、6%O2),出口斷面NOx分布的相對標準偏差為4.72%。 在機組300 MW 負荷工況下,A 側脫硝出口NOx濃度最大值為27.9 mg/m3(標態、干基、6%O2),最小值為22.9 mg/m3(標態、干基、6%O2),出口斷面NOx分布的相對標準偏差為5.99%;B 側脫硝出口NOx濃度最大值為28.4 mg/m3(標態、干基、6%O2),最小值為22.7 mg/m3(標態、干基、6%O2), 出口斷面NOx分布的相對標準偏差為5.02%。 脫硝反應器A 側和B 側出口斷面NOx分布的相對標準偏差均顯著降低, 出口斷面NOx分布的均勻性得到極大改善,有利于提高系統脫硝效率,減小氨逃逸率。

圖3 優化調整后600 MW 時A 側脫硝出口煙道NOx 濃度分布示意圖

圖4 優化調整后600 MW 時B 側脫硝出口煙道NOx 濃度分布示意圖

優化調整之后, 重新在600 MW 負荷下對脫硝系統的脫硝效率、氨逃逸濃度、氨氮摩爾比、最大液氨耗量、脫硝系統進出口總壓損進行了測量[10]。

A 側脫硝入口NOx濃度平均值為375.3 mg/m3(標態,干基,6%O2),脫硝出口NOx濃度平均值為23.4 mg/m3(標態,干基,6%O2),NOx平均脫除率為93.8%;B側脫硝入口NOx濃度平均值為356.0 mg/m3(標態,干基,6%O2),脫硝出口NOx濃度平均值為22.3 mg/m3(標態,干基,6%O2),NOx平均脫除率為93.7%。 脫硝系統平均脫硝效率為93.8%。

A 側脫硝出口氨逃逸濃度為1.3 mg/m3(標態,干基,6%O2),B 側脫硝出口氨逃逸濃度為1.5 mg/m3(標態,干基,6%O2),平均氨逃逸濃度為1.4 mg/m3(標態,干基,6%O2)。 試驗期間達到氨逃逸濃度小于2.28 mg/m3(標態,干基,6%O2)的標準要求。

氨氮摩爾比計算結果為0.948,最大液氨耗量為260.1 kg/h。 相同負荷條件下, 氨氣消耗量降低了20%以上,優化調整效果明顯。

脫硝裝置入口全壓平均值為-1 049 Pa,脫硝裝置出口全壓平均值為-1 405 Pa,脫硝裝置進出口總壓損為356 Pa, 平均單層SCR 催化劑壓損為119 Pa,小于200 Pa 的設計值。

值得注意的是, 由于在優化調整前空氣預熱器進出口壓差較高, 因此在調整過程中需采用針對性措施。 在600 MW 負荷下,將空氣預熱器蒸汽吹掃的頻率調整為連續吹掃, 將蒸汽吹掃的壓力值調整為允許值的最大值, 用以去除空氣預熱器表面板結的硫酸氫氨、煙塵等雜質。 經過4 h 的連續吹掃,空氣預熱器進出口壓差由2.5 kPa 顯著降低至2 kPa 左右,引風機電流降低了8 A 左右。 雖然空氣預熱器進出口壓差仍然偏高,但是通過優化調整之后,在蒸汽吹掃的作用下, 空氣預熱器進出口壓差仍有進一步下降的潛力。 從而在根源上解決了空氣預熱器和除塵器壁面結垢板結的問題, 提高了設備運行的經濟性和安全穩定性。

3 脫硝系統運行建議

3.1 定期開展優化調整工作

建議脫硝裝置在后續運行過程中, 依據DL/T 335-2010《火電廠煙氣脫硝(SCR)系統運行技術規范》[11]定期開展對AIG 噴氨的優化調整,并根據反應器內煙氣NOx濃度分布特點優化噴氨量, 使煙道斷面噴氨量分布更加合理, 保證脫硝系統出口NOx濃度能夠均勻分布。

3.2 定期開展氨逃逸化學法分析

建議脫硝裝置在后續運行過程中, 依據DL/T 335-2010《火電廠煙氣脫硝(SCR)系統運行技術規范》定期開展氨逃逸化學法采樣與分析測試試驗,每季度一次,確保氨逃逸在合理范圍內,減少因此帶來的空預器堵塞問題。

3.3 空氣預熱器蒸汽吹掃調整

當脫硝系統發生噴氨不均等問題時,通常伴有空氣預熱器堵塞等現象發生。當空氣預熱器進出口壓差有升高的趨勢時,可在鍋爐負荷較高時使用蒸汽連續吹掃模式,并適當升高吹掃蒸汽的壓力,以盡可能地去除板結在空氣預熱器表面的硫酸氫氨等結垢。

3.4 合理設置脫硝系統控制指標

在超低排放標準的要求下, 部分電廠為了保證煙囪總排口的NOx濃度始終在排放標準之內,將NOx的排放濃度目標值設置的過低, 從而發生脫硝系統噴氨量整體過高的現象。 同時,若存在噴氨不均的情況,部分區域內的煙氣氨逃逸濃度會非常高,個別電廠氨逃逸濃度甚至達到50 mg/m3(標態,干基,6%O2)以上,嚴重威脅到后續設備的正常運行。 因此,脫硝系統在日常運行時,需合理設置NOx的排放濃度目標值,推薦在標準要求值的80%左右。

3.5 加強在線監測設備維護管理

CEMS 系統所監測的數據, 是脫硝系統進行噴氨量調節的主要依據, 因此需加強在線監測設備維護管理, 保證CEMS 系統的測量誤差在標準要求范圍內,提高測量數據的準確性。 另外,為了減少噴氨不均所帶來的不利影響, 燃煤電廠需將CEMS 系統的單點抽氣采樣改為多點(2~4 個采樣點)抽氣采樣的方式,尤其是脫硝系統出口煙道處,以更好地獲得煙道截面上NOx濃度的整體平均值。

4 結論

燃煤電廠在進行超低排放改造之后, 脫硝系統發生異常問題的現象呈逐漸增多的趨勢, 其主要原因為NOx排放濃度標準的降低, 使脫硝系統噴氨量和NOx排放濃度之間的矛盾更為激化所致。 在脫硝系統噴氨不均現象存在的情況下, 氨逃逸濃度過高使得煙氣中硫酸氫氨、硝酸銨、氯化銨等不利產物濃度激增,從而造成后續空氣預熱器堵塞、除塵器工作表面結垢、脫硫系統漿液氨含量增高等不利后果,甚至隨時威脅到機組的安全穩定運行。

通過對脫硝系統噴氨格柵處各支管內的噴氨量分布情況進行重新調節, 從而改善脫硝系統煙道內噴氨分布和NOx濃度之間的匹配情況, 使得煙氣內氨逃逸濃度大幅下降, 并配合高負荷狀態下的蒸汽連續吹灰,可逐步改善后續設備的結垢堵塞問題,改善脫硝系統和整個機組的運行經濟性和穩定性。

同時,燃煤電廠在日常運行過程中,建議針對脫硝系統采取適當的措施,保證優化運行狀態:①定期開展優化調整工作;②定期開展氨逃逸化學法分析;③空氣預熱器蒸汽吹掃調整;④合理設置脫硝系統控制指標;⑤加強在線監測設備維護管理。