主泵電動機軸頭螺栓斷裂原因分析

胡曉琦, 葛仁超

(海裝沈陽局駐哈爾濱地區第一代表室,哈爾濱150000)

1 問題的產生

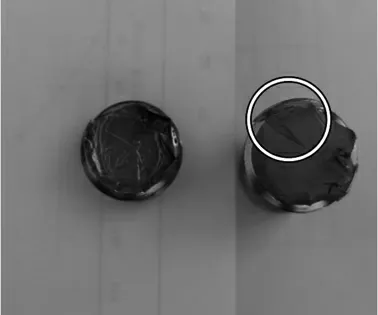

主泵在試驗中系統額定工況運行期間,高速運行電流瞬間呈鋸齒狀上升,達到電流表顯示滿量程值,持續時間10 s后電流稍有下降,同時主泵運行間斷出現明顯“嗡嗡”的聲音異常,遂停機檢查。打開主泵頂蓋,檢查上止推組件無異常,電動機內腔水質清澈,轉子頂端的軸頭螺栓斷裂,可直接取出,部分斷口無明顯塑性變形,局部螺紋損傷。初步判斷轉子軸頭螺栓斷裂,導致轉子下沉,葉輪與前密封環接觸,主泵機組機械損耗增大導致運轉電流異常增大。根據現場運行數據及電氣檢查情況分析,判斷電動機電氣部分未受損傷。經過對主泵及電動機進行拆解檢查后,發現主泵部分前密封環無法正常拆下,判斷前密封環與葉輪卡阻,印證了前面關于“前密封環與葉輪接觸導致機械損耗增大,進而導致主泵電流大”的判斷。電動機部分拆下頂蓋和上軸承裝配(包括上止推軸承裝配、下止推軸承裝配、輔葉輪、推力盤),零部件表觀均未見異常。由于螺栓斷裂后失去了螺栓頭的限位,殘留部分預緊力變為零,故可輕松旋出殘留在轉子軸中心孔內的部分螺栓(見圖1和圖2)。螺栓斷裂部位是在旋合的第一圈和第二圈之間,旋合的第一圈部分受損(圖1、圖2中白色圈中可以看到受拉造成的損傷)。

2 原因分析

2.1 結構設計分析

主泵是一種高溫、高壓立式屏蔽電泵,由屏蔽電動機和泵組成,電動機在上,泵在下,泵體和電動機下法蘭用主螺栓、主螺母和雙錐密封連接成一個整體,電動機轉子所在腔與泵腔相通,承受壓力,能保證工作介質不泄漏。為防止工作介質腐蝕浸害定轉子及防止工作介質受污染,在定子鐵心內表面和轉子鐵心外表面各包覆不銹鋼屏蔽套。為阻擋泵端的熱量傳向電動機,在泵與電動機之間設有隔熱屏。

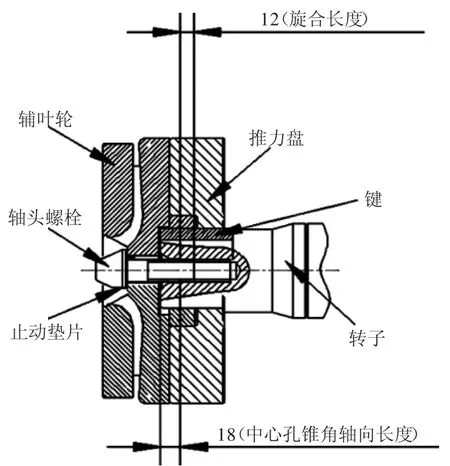

為了簡化主泵拆裝過程,將輔葉輪布置在電動機上部,與推力盤進行一體設計。同時,為了提高輔葉輪的效率,保證輔葉輪入口流場順暢,輔葉輪采用懸臂式設計,輔葉輪、推力盤與軸之間采用臺肩軸向定位,輔葉輪、推力盤與軸之間用鍵徑向固定,用軸頭螺栓軸向聯接,此種結構為固定葉輪的常用結構,在軸頭螺栓和輔葉輪之間設有止動墊片。為了防止電泵運行后軸頭螺栓由于溫度升高松動,軸頭螺栓采用熱膨脹系數小的馬氏體不銹鋼材質。這種結構是屏蔽電泵葉輪固定的典型結構,在工程上廣泛應用,而且經過長時間的運行驗證,說明這種結構設計是比較合理的。輔葉輪和推力盤與軸連接結構見圖3。

圖1 螺栓斷面斜視圖

圖2 螺栓斷面俯視圖

圖3 輔葉輪和推力盤與軸連接結構

2.2 受力分析

2.2.1 預緊力

轉子裝配中對軸頭螺栓的預緊力沒有規定,工藝操作指導文件中規定預緊力施加的方式是采用專用扳手聯接套筒預緊,按工藝文件要求由操作者站姿施加手肘力預緊。根據機械設計手冊[1]計算軸頭螺栓的擰緊力矩為65~90 N·m。因原設計中未明確要求擰緊力矩,存在螺栓預緊力不夠導致輕微松動的可能。

2.2.2 軸向力

根據多年來大量泵組制造經驗,認為產品涉及到軸向力的零部件全部采用數控加工,加工偏差對軸向力影響很小,產品技術狀態按工程樣機固化后,不對產品進行軸向力測試。

2.2.3 結構熱應力

推力盤、輔葉輪、轉子軸、軸頭螺栓材質不同,不同材料的熱膨脹系數不同會產生結構熱應力。根據材料的熱膨脹系數[2],經專業機構計算,軸頭螺栓受熱應力為29.7986 kN。

2.2.4 螺栓應力校核

由專業機構對軸頭螺栓強度進行計算[3],考慮螺栓在各種工況和載荷下的應力情況,強度計算結果滿足要求。但軸頭螺栓設計的旋合長度屬于中等旋合長度中的下限,通常不銹鋼螺栓連接旋合長度的選擇要大于1倍螺栓直徑,應適當加大旋合長度。

3 機理分析

3.1 綜合性能分析

委托材料檢測機構,對螺栓的化學成分、硬度、金相等進行檢測。斷裂件螺栓Ni元素含量處于合格范圍的偏低水平,S元素含量偏高,H元素含量無異常。表層至心部硬度梯度較均勻,硬度值遠高于樣機件螺栓的硬度值。螺栓綜合性能低于樣機件,硬度偏高及沖擊值偏低會使螺栓脆性增加。低倍組織沒有差異。斷裂件鐵素體含量高于樣機件,組織中回火馬氏體的脆性高于樣機件的回火屈氏體+回火索氏體,綜合組織性能低于樣機件。

3.2 斷口形貌分析

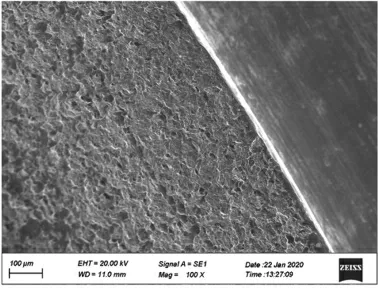

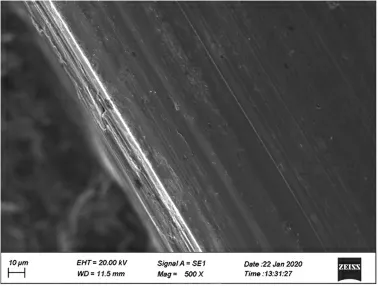

斷裂螺栓斷口宏觀形貌顯示,斷口主斷面垂直于螺栓軸向,斷裂起源于螺紋根部,斷裂為多源起裂;在斷口上可觀察到應力臺階;裂紋擴展區面積較大,擴展區斷口上有撕裂棱存在;斷口粗糙區為最終斷裂區,斷口顯示疲勞斷裂特征。斷口微觀形貌顯示,斷裂起源于螺紋根部,為多源起裂(其中一斷口20~500倍二次電子像,見圖4~圖9);擴展區斷口上可觀察到疲勞輝紋,顯示疲勞開裂特征;最終斷裂區形貌為沿晶及韌窩斷口。

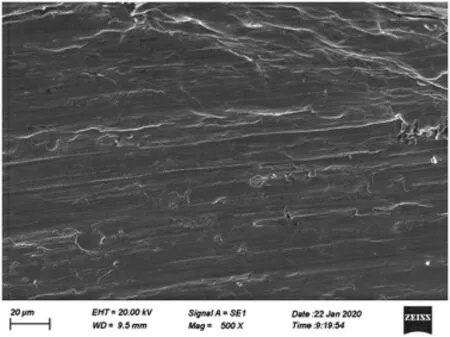

樣機件齒根表面形貌(粗糙度)優于斷裂件(見圖8~圖9),可能與樣機件硬度低于斷裂件有關。

圖4 斷口20倍二次電子像

圖5 斷口100倍二次電子像

圖6 斷口500倍二次電子像

圖7 斷口側面500倍二次電子像

圖8 斷裂件齒根表面形貌

圖9 樣機件齒根表面形貌

3.3 疲勞分析

對主泵轉子系統進行轉子動力學分析的目的是求解主泵轉子系統在不同轉速下的臨界轉速,進而判斷轉子系統是否在共振區或近共振區工作;如主泵轉子系統在共振區或近共振區工作,則在軸頭螺栓疲勞應力分析時,必須考慮動力效應;否則,只需建立轉子系統靜態模型,對于交變載荷可以按靜力學方法求解疲勞應力。計算得到主泵轉速遠小于轉子系統的第一階臨界轉速,因此在對軸頭螺栓疲勞應力分析時,建立轉子系統靜態模型,對于交變載荷可以按靜力學方法求解疲勞應力。根據主泵電動機結構、推力軸承和上下導軸承的約束建立了有限元模型,對在電動機高速工況下的軸頭螺栓進行疲勞分析[4]。有限元模型包括軸頭螺栓、輔葉輪、推力盤、電動機轉子部件等。將重力、推力軸承支反力,水的動反力軸向、輔葉輪+推力盤的剩余不平衡力(離心力)、電動機轉子部件的剩余不平衡力(離心力)、單邊磁拉力、上下導軸承支反力、輔葉輪和推力盤的陀螺力矩、電動機轉子部件的陀螺力矩等作為動載荷。

在疲勞分析中采用了不包括螺紋的光桿模型模擬軸頭螺栓。有限元計算雖然對螺栓結構進行了一定的簡化,但是與常規的疲勞強度校核相比,更好地考慮了結構細節、受力狀態等,所以沒有使用應力集中系數對應力結果進行修正;而采用了疲勞強度減弱系數對疲勞極限進行了修正。在用有限元或理論方法進行螺栓螺紋疲勞分析時,由于很難模擬螺紋的實際結構和螺紋的真實連接狀態,通常采用不包括螺紋的光桿模型進行模擬計算,通過疲勞強度減弱系數或應力集中系數來考慮螺紋的局部不連續效應,對計算結果進行修正。

軸頭螺栓的有限元疲勞分析表明,軸頭螺栓應力峰值未超過其材料的無限壽命的疲勞強度,理論上不會對軸頭螺栓產生疲勞損傷,軸頭螺栓可滿足機組壽命要求。根據疲勞強度理論,軸頭螺栓不會發生疲勞斷裂的危險。

4 結 論

1)經計算,螺栓應力峰值未超過其材料壽命的疲勞強度,不會對軸頭螺栓產生疲勞損傷。

2)主泵電動機軸頭螺栓斷裂的原因是螺栓表面出現斷裂源。以下兩點是導致斷裂源出現的誘因:一是螺栓的螺紋采用車削加工,表面精度要求偏低,有明顯的加工刀痕;二是主泵電動機軸頭螺栓較樣機硬度偏高、Ni含量低、斷后伸長率和沖擊值低,硬度偏高及沖擊值低會使螺栓脆性增加,鐵素體含量高于樣機件,綜合組織性能低于樣機件。