利用SolidWorks對新產品的自頂向下設計

張會強

(石家莊市科技合作與創新平臺中心,石家莊050000)

0 引 言

目前,市場上常用的三維設計軟件有很多,包括Inventor、Pro/E、UG、CATIA、SolidWorks 等,它們均已采用參數化三維實體建模設計形式。各個三維軟件均提供了草圖設計、零件設計、部件裝配、工程圖出圖、運動仿真、應力分析、鈑金設計、曲面建模等模塊化設計功能。三維設計軟件具有零件特征建模直觀、參數修改方便等優點,并且提供了自頂向下的設計和自底向上的設計功能。

1 自底向上的設計模式

“底”指的是下層零部件,“上”指裝配體、部件等組件,自底向上設計是指先進行底層零件的設計,然后進行裝配設計,得到最終成型的裝配產品。

傳統意義上我們利用三維設計軟件對機械產品設計大部分采用了自底向上的設計模式,就像我們在家堆積木一樣,先有各種形狀的積木塊,最后根據需要堆積成我們的城堡、房子等各種形狀的模型。同樣在軟件中首先在零件環境中建模,根據我們的產品分別完成零件建模設計,然后在裝配環境中對各個零件位置關系進行裝配,最后完成產品的裝配部件等。采用這種自底向上的機械設計方式,往往依靠在裝配組件后通過干涉檢查、工程圖、剖面視圖、工具的測量分析等方式進行干涉檢查、位置檢查等工作,并且裝配后期需對零件進行頻繁修改等,在用三維軟件進行設計時往往不只是設計單一的零件,而是設計多個有某種裝配關系的零件,造成后期裝配過程中出現尺寸不匹配,導致無法正確裝配。在零件和裝配間來回切換修改尺寸參數解決干涉和尺寸等問題,采用這種自底向上的產品設計建模速度快,應用軟件容易上手,符合常規三維軟件對零件的設計方法,但是最后的修改繁瑣,工作量大。自底向上的設計簡單、直觀,但缺少整體概念和整體布局,產品裝配過程中易出現零部件及配合的沖突,沒有關聯性,裝配體變更不靈活。此自底向上的設計模式比較適合對已有產品的升級改造。

2 自頂向下的設計模式

通常我們對新產品的設計在技術設計階段的目標是生成總裝配圖及部件裝配圖。在設計機器時,首先要設計裝配草圖,根據機器的性能參數確定主要零、部件的基本尺寸,再根據已定的主要零部件設計與其相關的零部件,設計部件裝配圖及總裝配圖。裝配圖要反映出設計者的意圖,表達出機器的工作原理、性能要求、零件間的裝配關系和零件的主要結構形狀。

“頂”指裝配體,“下”指下層零件,利用SolidWorks 對新產品的自頂向下設計是指:在軟件裝配體環境下利用布局草圖進行裝配草圖設計,然后利用軟件從裝配草圖中得到該零件的尺寸關系和形狀結構生成相應的零部件,最終完成設計該部件及其內部所有零件的三維裝配設計。就是通常先設計裝配圖,然后再拆解零件圖。

利用SolidWorks 對產品自頂向下設計完全符合我們對新產品的設計方式。采用布局草圖設計總裝配草圖和部件裝配草圖,完成各個裝配部件內部各個零件的結構設計,最后生成各個零件及裝配部件。需要設計人員對所設計的產品有較深的分析、理解和對軟件的掌控程度,從設計的產品對其進行分析,根據產品需要實現的各個動作、功能分別分類成各個關鍵組件,根據我們對軟件的掌控程度還可以再分成更小的組件,利用軟件自頂向下設計方式完成各個組件的設計,同時在設計該組件時考慮這個組件與之配合的組件裝配關系即可。將整機合理地規劃為不同的子部件并規定各子部件的裝配關系,進而對子部件組件進行詳細設計,當各子部件分別完成設計后,基于預先設計的裝配關系,完成整機模型裝配。因此,可從主組件開始,將其分解為子部件和子組件。在設計每個子部件的裝配草圖時充分考慮與其主組件的裝配關系及其關鍵特征。最后完成該設備的模型建立。

在布局草圖設計部件裝配草圖時,首先根據該產品的設計參數定出主要零、部件的基本尺寸,然后對該部件上所需的零件的外形及尺寸進行結構化設計,在此步驟中,需要很好地協調各零件的結構及尺寸,全面地考慮設計零、部件的結構及安裝等問題,使全部零件有最合理的結構和相互臨接的零件之間的關系。這樣必然會大量引用主要零、部件及其相關的零、部件的點、線、面、尺寸等相關的基準,這樣不僅實現了零件本身參數化設計,而且零件與零件之間的尺寸也實現了參數化設計,實現真正意義上的參數化整體建模。在該布局裝配草圖中反映出該部件的工作原理、零件間的裝配關系和零件的主要結構形狀和與其它部件相組合的配合關系。

在SolidWorks 布局草圖中設計裝配草圖和部件草圖,一方面有利于把握零部件與其上級部件和其他相關零件之間的位置關系,有效地避免了干涉等現象;另一方面它在制作零部件的過程中大量地直接調用其它零部件的幾何關系(如輪廓、基準、面等),減少了尺寸位置的輸入量,免去了確定配合關系的過程,減少了差錯;更重要的是,在布局草圖中設計的裝配中使得該部件內各個零件間產生關聯,如一旦產生關聯的原始零件更改以后,與它產生關聯的零件會發生自動更改,實現關聯設計、關聯更新。大大提高了設計效率,而且設計強度小,參數修改容易。

3 實際應用舉例

下面以實際設計為例,介紹使用自頂向下設計的步驟。

某廠家現有SD 建筑保溫結構一體化系統中采用了一種雙層鋼絲網架結構,由于尺寸多樣,難以批量生產,而且需求量大,需要人工裁剪,生產效率低下,難以滿足建筑大用量的需求,為此設計一種專用于SD 建筑保溫體系網架專用剪裁機,該網架規格為:長度分為2.8 m、3.2 m 等2 種規格,寬度為1.2 m,經線和緯線各間隔50 mm,上下兩層的間隔為50 mm。

根據剪裁網架的尺寸定位、切刀的上升、剪切、回刀、切刀下降等動作順序,將該設備分為機架、后定位支架、定刀部件、動刀部件、上升下降油缸、剪切油缸、液壓站、電控箱等相應的部分。當然也可以根據各自的部件再細分到下一級組件,例如后定位支架,也可以細分為后支架、直線模組、定位裝置、導軌等下一級組件。

例如將剪切油缸作為一個獨立組件在軟件中進行自頂向下設計。

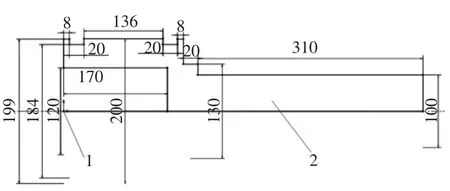

第一步:在裝配體環境下建立布局草圖。根據對絲網架所需的剪切力計算出剪切油缸中活塞的大小、行程等元素,定出該零件的基本尺寸,如圖1 所示。

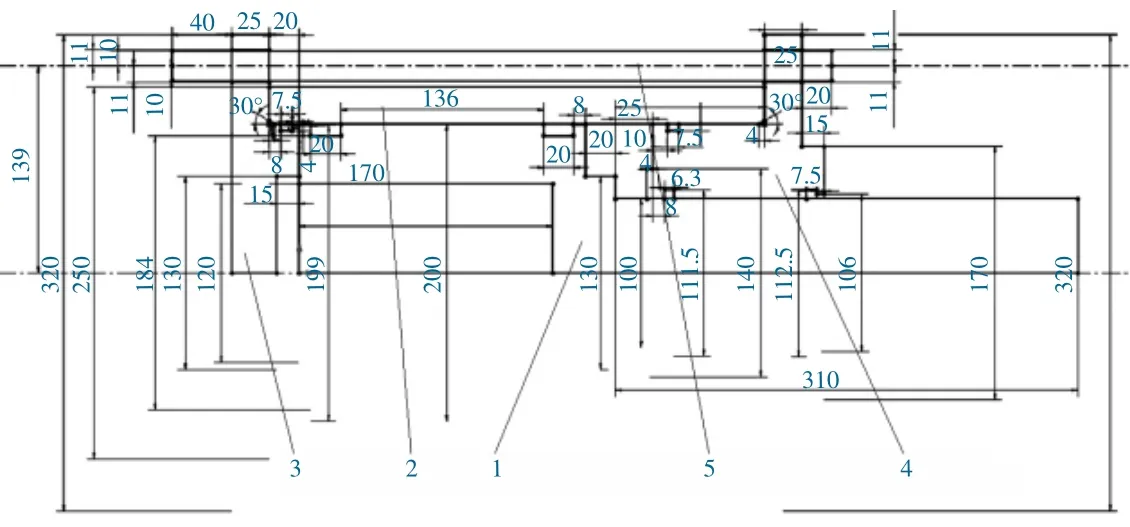

第二步:根據已知活塞桿的基本尺寸條件設計出該部件其余零件的裝配布局草圖。在草圖中,需對該部件中零件的外形及尺寸進行結構化設計和尺寸設計。例如:在設計油缸前蓋時大量引用了活塞桿和缸體的尺寸和邊線,同時該缸蓋也做好了與其它組件連接的尺寸關系和定 位 關系。在完成該部件的裝配布局 草 圖后,所有零件的尺寸和結構均為已知,相互配合關系的零件也為已知了。

圖1 建立布局草圖

圖2 為活塞桿、缸體、前缸蓋、后缸蓋、螺桿的布局草圖,通過草圖之間的約束關系和尺寸關系,還有活塞的移動行程等均在該布局草圖中完成設計,這樣我們已經在這個油缸組件中很好地找到了各個零件的尺寸關系、位置關系、配合關系,同時也為該組件與其它組件做好了接口關系。對于主要設計參數的修改可在布局草圖中修改即可,與其關聯的零件尺寸、位置關系等會產生相應的修改,無需尋找是哪個零件的哪個特征尺寸會影響該參數,更無需擔心修改后零件間是否會存在尺寸和位置不匹配。對某個零件的單獨修改也可通過該布局草圖中修改該零件的相關參數即可,如圖2 所示。

圖2 活塞桿、缸體、前缸蓋、后缸蓋、螺桿的布局草圖

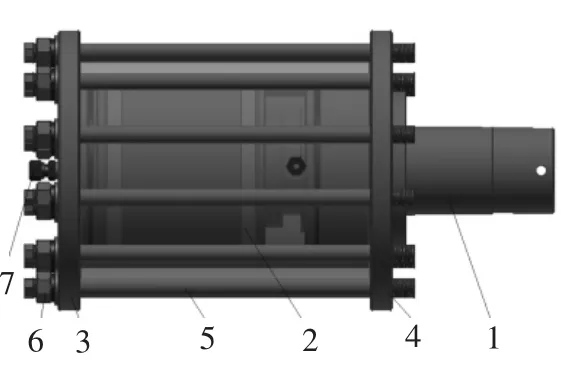

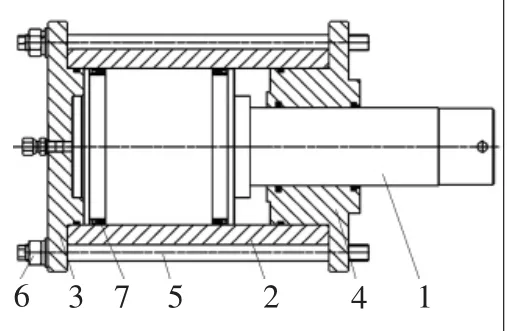

第三步:零件建模,完成該組件裝配。在裝配環境下插入零部件-新零件,通過草圖環境下轉換實體應用、草圖命令等把先前的布局草圖轉換為該新零件的草圖,通過特征建模,用拉伸、旋轉、打孔、倒角等命令很輕松地把各個零件建模完成。在零件建模的同時,也保證了各個零件的位置及尺寸關系。最后根據需要添加標準件和密封圈,這樣我們可以很輕松地完成液壓油缸的建模,并且通過油缸前蓋的定位凸臺與之相應的部件配合即可,修改只需在所設計的布局草圖中修改相應的尺寸參數即可完成該部件的設計工作,如圖3 所示。第四步:出裝配圖、各個零件的工程圖(如圖4)。

圖3 液壓油缸的建模

4 結 語

自頂向下的設計符合人們常規對機械產品的設計思路,根據產品的功能和動作要求將其分成各個部件,利用軟件的功能在裝配布局草圖中將該部件的零件通過尺寸關系、約束關系等對各個零件進行設計。需要修改時只需在該裝配草圖部件中修改相應的參數即可,與其相應的零部件會相應地修改,可實現關聯設計、關聯更新。利用該設計方法,很好地完成了該新產品的設計工作,并且效率有很大的提高,設計強度也大大降低。

圖4 裝配圖