雙層預制艙風載工況結構強度分析

方春陽 謝春洋* 殷帥兵

0 引言

隨著城市用電負荷快速增長,根據經濟和系統安全的考慮,需要在城市中心區域大量新建變電站,預制式二次設備艙是實現智能變電站標準化設計、工廠化加工、裝配式建設的重要保證,對智能變電站的安全、穩定運行起著至關重要的作用[1-2]。城市中心區域寸土寸金,加劇了變電站建設一直存在的征地難、建設難、落地難等一系列難題。預裝式多層設備集成艙(以下簡稱多層預制艙)結構研制是進一步實現標準配送式智能變電站集成度高、占地面積小、建站周期短、工廠預制化程度高的重要保證,因此大力研究預裝式多層設備集成艙具有十分重要的意義。

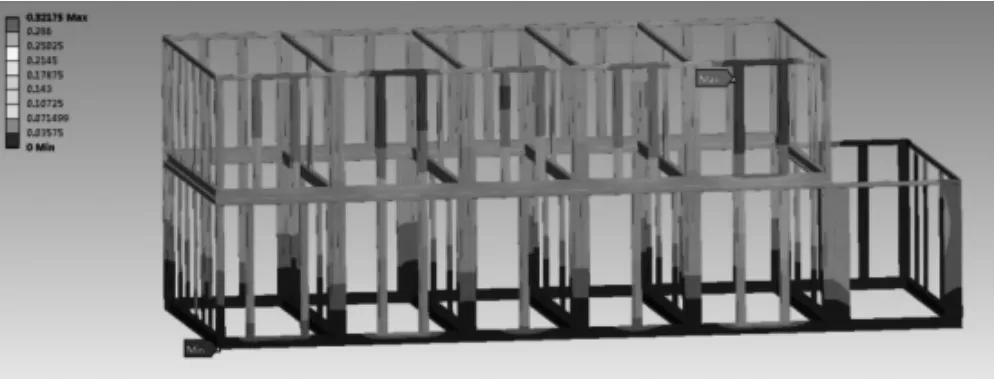

雙層預制艙的簡化模型如圖1 所示。不同于鋼筋水泥類建筑采用一體式混凝土結構,雙層艙艙體骨架分上下兩層,每層骨架整體焊接,上下層骨架堆積需要保證足夠的強度和剛度,箱體在起吊、運輸和安裝時不應變形或損壞。由于受到運輸高度、寬度影響,箱體在起吊、運輸時均按照單艙處理,根據前期工作積累,這部分的艙體安全較為可靠[3]。通過仿真分析,對艙體風載進行方案可靠性驗證是十分有效的手段[4]。本次預制艙結構強度力學仿真分析主要從正面受12 級風工況進行有限元分析,計算出零部件應力、位移的分布圖,驗證結構的強度和設計方案的合理性。

圖1 多層艙艙體模型

1 仿真條件

1.1 風壓力計算

根據相關國標要求,預制艙在工作環境中最大受風風力為12 級,即風速不超過34 m/s。將12 級風等效風壓作用在預制艙正面的側面豎立柱上,相當于在正壓區施加12級風所產生的風壓力。風壓力計算公式采用GB/T 4797.5-2008 第5.7 節的公式[5]。

F=0.65v2A

式中,F-風力,牛頓(N);v-平均風速,米每秒(m/s);A-平板面積(m2)。

預制艙側封板面積A下層艙=17 200 mm*3400 mm=58.48 m2;A 上層艙=14 200 mm *2 800 mm = 39.76 m2。

12 級風產生的風壓力為:

F下層艙=0.65v2A=0.65×342×58.48≈43 941.87 N

F上層艙=0.65v2A=0.65×342×39.76≈29 875.66 N

在仿真時艙體圍框,包括鈑金板、保溫板以及其他附件會影響仿真速度和精度,經過計算風載后,將圍框部分刪除,將風載施加在立柱上。艙體的重力方面,軟件自動計算艙體框架重量,重力加速度為9.8 m/s2,鋼材密度為7 890 kg/m3,圍框重量經計算后通過載荷的形式加載在四周槽鋼中。仿真受力信息詳見下表。

表1 受力分析

1.2 網格劃分

網格質量直接影響到求解精度、求解收斂性和求解速度。細化網格可以使計算結果更精確,但是會增加CPU 計算時間、需要更大的存儲空間。因此,網格劃分時需要權衡計算成本和細化網格之間的矛盾。本文網格劃分最小縫隙等級0.47 mm,共有422 280 個有限元網格單元,有1 145 099 個有限元節點,網格劃分結果如圖2 所示。

圖2 網格劃分示意圖

下圖為仿真中受力情況示意圖,其中A 表示重力,B 顯示為固定約束,表示艙體是在地面進行固定的。C 表示為上層艙體所承受的風載,D、E 表示為下層艙體受到的風載,F/G 分別是上下層圍框所受到的載荷。受力詳細參數按照表1 設置。

圖3 受力示意圖

2 仿真分析

圖4 為艙體應力示意圖。從上圖可以看到最大應力約為53MPa,遠小于鋼材235MPa 屈服強度,因此艙體結構安全是足夠保證的,說明此種結構安全可靠。最大應力發生在上層艙體的底部和下層艙體的底部,原因在于下層艙通過焊接方式與現場基礎相連接,上層艙底座通過多點螺栓和焊接方式與下層艙頂部框架連接,在受到正向風力作用時,立柱與上下圍框的接觸長度最短,應力最大。

圖4 應力示意圖

圖5 為艙體整體應變示意圖。整艙最大應變為0.3 mm,屬于彈性變形區間,不會對強度產生影響。產生較大變形的位置在上層艙的上半部分,原因在于艙體整體與底部基礎產生約束,在受到正面風載時,遠離地面約束的地方受到力矩最大,造成變形量最大。

圖5 應變示意圖

3 結論

從仿真分析結果可以看出:

(1)最大應變出現在上層艙體的頂部,最大變形量為0.3 mm;最大應力在上下艙之間交界處,最大應力為53MPa,遠小于屈服應力,因此艙體整體安全。

(2)在進行艙體設計時需要注意艙體底部的連接強度,在上下艙之間可采用多點螺栓固定或斷續焊等形式加強上下艙之間的連接強度。