高壓渦輪導管再制造技術研究

摘? ? 要:為研究航空發動機高壓渦輪導管再制造技術,在對渦輪導管易磨損部位噴涂碳化鎢涂層、鎳鉻鐵鉬涂層后,通過宏觀形貌觀察、微觀形貌分析、表面硬度測試、彎曲性能測試及結合強度測試,對比了再制造后的幾何參數,開展了長試試車考核驗證。研究得出,在對高壓渦輪導管采用噴涂碳化鎢、鎳鉻鐵鉬涂層修復再制造試驗中,所選加工參數合理,噴涂、加工工藝科學可行,具有較好的實踐價值。

關鍵詞:高壓渦輪導管;再制造技術;鎳鉻鐵鉬涂層;碳化鎢涂層;長試試車

中圖分類號:V263.2? ? ? ? ? ? ? 文獻標識碼:A? ? ? ? ? ? ?文章編號:2095-7394(2020)04-0086-09

高壓渦輪導管是高壓渦輪轉子的重要組件,它的前端與高壓壓氣機轉子接觸,后端與高壓渦輪轉子平衡組件配合。航空發動機累計工作1 000小時后就進入大修階段。在大修過程中發現,高壓渦輪導管前端接觸面和后端配合面的磨損都較為嚴重,高壓渦輪導管與高壓渦輪轉子平衡組件的縫隙變大,航空發動機的整體質量隨之惡化[1],影響航空發動機的使用壽命和工作效率[2-4]。因此,亟需開展高壓渦輪導管再制造技術的研究。

張偉等認為,熱噴涂技術是零件損傷恢復、性能提升的重要技術手段,并介紹了其在多個領域零件再制造中的應用實例[5]。喬新義等采用熱噴涂技術在零件表面噴涂恢復涂層,對零件進行再制造,并詳細介紹了零件熱噴涂、加工等再制造過程[6]。李博等對碳化鎢涂層的磨削技術及質量控制進行了研究,通過對人員、材料、設備、維護、加工參數的控制,得到較好的產品質量;對在鈦合金表面噴涂碳化鎢涂層工藝進行了研究,通過對粉末、噴涂參數、保護工裝等的控制,得到較優質量[7-8]。

在參考上述研究思路及方法的基礎上,本文針對高壓渦輪導管前端涂層脫落超差問題,開展了高壓渦輪導管前端涂層再制造技術研究;針對高壓渦輪導管后端尺寸磨損超差問題,開展了高壓渦輪導管后端尺寸修復再制造技術研究。

1? ? 高壓渦輪導管再制造總體方案制定

1.1? 高壓渦輪導管前端再制造總體方案

高壓渦輪導管前端涂有碳化鎢涂層,與高壓壓氣機轉子接觸,起到耐磨損的作用。航空發動機大修時,碳化鎢涂層存在脫落情況,需要對渦輪導管前端的碳化鎢涂層進行維修。首先需要對導管前端殘留的碳化鎢涂層進行清除,然后采用等離子熱噴涂方法噴涂碳化鎢涂層,最后采用磨削加工的方法對碳化鎢涂層進行磨削,保證高壓渦輪導管前端碳化鎢涂層尺寸滿足設計圖紙要求。

主要工藝路線為:集件→高壓渦輪導管前端碳化鎢涂層去除→等離子噴涂碳化鎢涂層→碳化鎢涂層磨削。

1.2? 高壓渦輪導管后端再制造總體方案

高壓渦輪導管后端與高壓渦輪轉子配合。航空發動機大修時,渦輪導管后端與高壓渦輪轉子配合面磨損嚴重,需要對其后端配合面進行維修。首先將高壓渦輪導管與高壓渦輪轉子配合面處理光滑,然后采用等離子熱噴涂方法在渦輪導管后端配合面噴涂鎳鉻鐵鉬材料,最后采用精車削的方法對鎳鉻鐵鉬涂層進行車削,保證高壓渦輪導管配合面尺寸滿足與高壓渦輪轉子配合的要求。

主要工藝路線為:集件→高壓渦輪導管后端配合面光滑處理→等離子噴涂鎳鉻鐵鉬涂層→鎳鉻鐵鉬涂層車削。

2? ? 高壓渦輪導管再制造可行性分析

2.1? 高壓渦輪導管前端再制造可行性分析

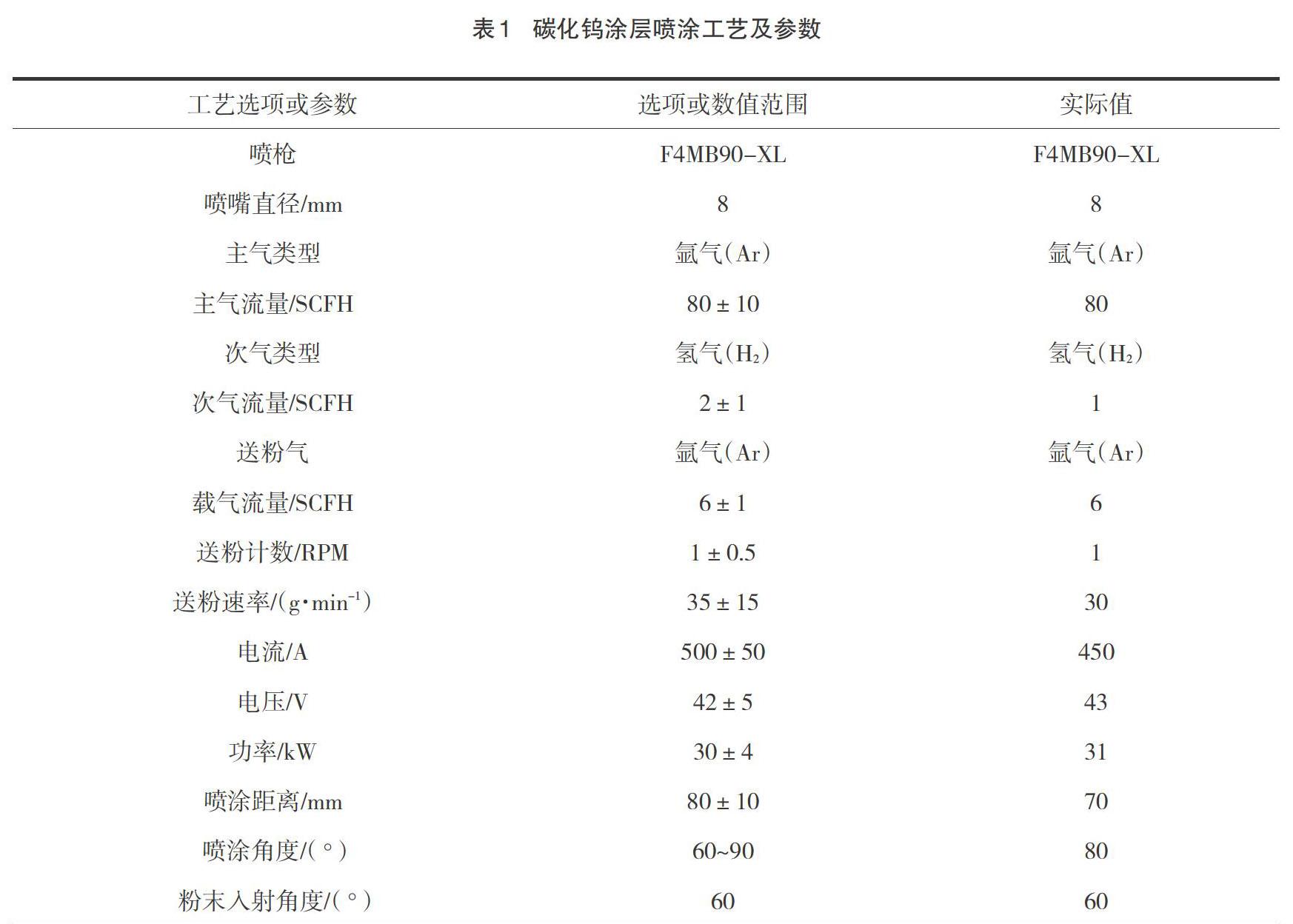

高壓渦輪導管前端基體材質為TC4鈦合金材料,為確定等離子熱噴涂碳化鎢涂層噴涂工藝的穩定性,按照表1參數在試片上進行等離子熱噴涂試驗。然后,進行噴涂涂層宏觀形貌觀察、微觀形貌分析、表面硬度測試、表面結合強度測試,進而驗證并選取合適的高壓渦輪導管前端等離子熱噴涂參數。

2.1.1 碳化鎢涂層宏觀形貌觀察

對涂層試樣進行表面肉眼觀察表明,噴涂試片涂層外觀呈均勻的淺灰色,無過燒變色,表面沒有裂紋,沒有翹起、剝落等現象,符合企標的要求。

2.1.2 碳化鎢涂層微觀形貌分析

對碳化鎢涂層進行金相分析(見圖1)。從圖1可以看出,噴涂的碳化鎢涂層組織質地比較致密、氧化物分布均勻、涂層污染少、結合良好,孔洞小,符合企標要求。

2.1.3碳化鎢涂層結合強度測試

對按照表1工藝參數噴涂的碳化鎢涂層做拉力試樣,重復進行4組,每組3個試樣。然后按照企標對試樣進行結合強度測試,所得拉伸結合強度結果見表2。由表2可見,在鈦合金表面噴涂的碳化鎢涂層試樣,測試結果都符合拉伸結合強度≥7.9 MPa的技術要求。

2.1.4碳化鎢涂層表面硬度測試

對按照表1工藝參數噴涂的碳化鎢涂層做表面硬度試樣,重復進行4組,每組3個試樣。按企標對試樣進行硬度試驗,所得涂層表面硬度測試結果見表3。由表3可見,涂層的表面硬度值HR15N≥83,符合涂層表面硬度驗收標準。

綜上,對高壓渦輪導管前端基體材料TC4鈦合金試片進行等離子熱噴涂碳化鎢涂層后,通過對噴涂涂層宏觀形貌觀察、微觀形貌分析、表面硬度測試、表面結合強度測試,試驗結果均符合相關標準,表明碳化鎢涂層等離子熱噴涂工藝合理。

2.2? 高壓渦輪導管后端再制造可行性分析

高壓渦輪導管后端基體材質為TC4鈦合金材料,為確定等離子熱噴涂鎳鉻鐵鉬涂層噴涂工藝的穩定性,按照表4參數在試片上進行等離子熱噴涂試驗,然后進行噴涂涂層宏觀形貌觀察、微觀形貌分析、彎曲性能測試及拉伸結合強度測試等工藝試驗,進而確定高壓渦輪導管后端等離子熱噴涂參數。

2.2.1 鎳鉻鐵鉬涂層宏觀形貌觀察

噴涂涂層宏觀形貌觀察試驗分4組,每組3個試樣,其宏觀表面形貌見圖2。由圖2可見,4組試片涂層外觀呈均勻的灰色,表面平整,涂層與基體之間無裂紋或翹起,涂層無剝落、掉塊等現象,符合企標要求。

2.2.2鎳鉻鐵鉬涂層微觀形貌分析

對鎳鉻鐵鉬涂層進行金相分析(見圖3)。從圖3可以看出,涂層無裂紋,氧化物分布均勻,符合企標要求。

2.2.3鎳鉻鐵鉬涂層彎曲性能測試

對按照表4工藝參數噴涂的鎳鉻鐵鉬涂層做拉力試樣,重復進行4組,每組3個試樣。將試樣彎曲到將近[90°]時,4組涂層試樣的鈦合金基體均發生斷裂,但涂層無剝落、無裂紋。(見圖4)彎曲試驗結果表明,由于鈦合金較脆,因此以其為基體的鎳鉻鐵鉬涂層試樣不能像變形高溫合金一樣彎曲[180°]。企標標準中沒有涂層彎曲性能測試要求,因此可不對鈦合金基體材料表面鎳鉻鐵鉬涂層的高強度彎曲性能作強制要求。

2.2.4 鎳鉻鐵鉬涂層結合強度試驗

對按照表4工藝參數噴涂的鎳鉻鐵鉬涂層做拉力試樣,重復進行4組,每組3個試樣。然后,按照企標對試樣進行結合強度測試,所得拉伸結合強度結果見表5。由表5可見,除第2組標星號的值較小外(31.11 MPa),其余3組的測試結果都符合拉伸結合強度≥48.2 MPa的技術要求。

圖5為4組試樣的拉伸結合強度斷口表面形貌圖。可以看出,第2組有1個試樣(右下試樣)在涂層/FM1000膠界面發生開裂和斷裂,且膠表面變色,說明該試樣存在粘接質量問題。因而,導致表5中對應的測試值(標星號的值)出現很大偏差,該試樣拉伸強度的測試結果無效。

綜上,對高壓渦輪導管后端基體材料TC4鈦合金試片進行等離子熱噴涂鎳鉻鐵鉬涂層后,對噴涂涂層進行了宏觀形貌觀察、微觀形貌分析、表面硬度測試和表面結合強度測試,所有測試結果均符合企標要求,表明碳化鎢涂層等離子熱噴涂工藝合理。

3? ?高壓渦輪導管再制造工藝方法研究

3.1? 導管前端再制造工藝方法

3.1.1 裝夾基準、磨削刀具及加工參數的選擇

對高壓渦輪導管前端噴涂碳化鎢涂層后進行磨削。將高壓渦輪導管前端放入涂層磨削夾具中,兩端分別用頂針頂緊,找正A面圓周對點跳動?0.02 mm,B面圓周對點跳動?0.04 mm,如圖6所示,然后進行磨削。由于高壓渦輪導管前端碳化鎢涂層硬度值比較高,因此選擇金剛砂材料的砂輪進行磨削,并且需要不斷對砂輪表面進行清理。由于碳化鎢涂層脆性較高,因此切削深度要求?0.005 mm。

3.1.2 高壓渦輪導管前端再制造技術測量參數的確定

(1)涂層基礎參數測量。選取5臺次前端碳化鎢涂層脫落超差的高壓渦輪導管,對其進行噴涂碳化鎢涂層修復。然后,對渦輪導管前端碳化鎢涂層質量、導管前端跳動量、導管前端尺寸進行對比分析,如表6所示。其結果表明,渦輪導管經過噴涂碳化鎢涂層修復再制造后,渦輪導管前端尺寸、渦輪導管前端跳動均符合設計要求,碳化鎢涂層質量完好,并且較修理前有改善。

(2)涂層形位公差測量。對所選5臺次高壓渦輪導管前端碳化鎢涂層磨削后表面的粗糙度,導管前端相對于A、B面的同心度進行測量,結果如表7所示。 通過表7可知,經過噴涂碳化鎢涂層修復再制造的高壓渦輪導管,其前端碳化鎢涂層粗糙度,導管前端相對于A、B面的同心度均符合設計要求。

3.2? 導管后端再制造工藝方法

3.2.1 裝夾基準、車削刀具及加工參數的選擇

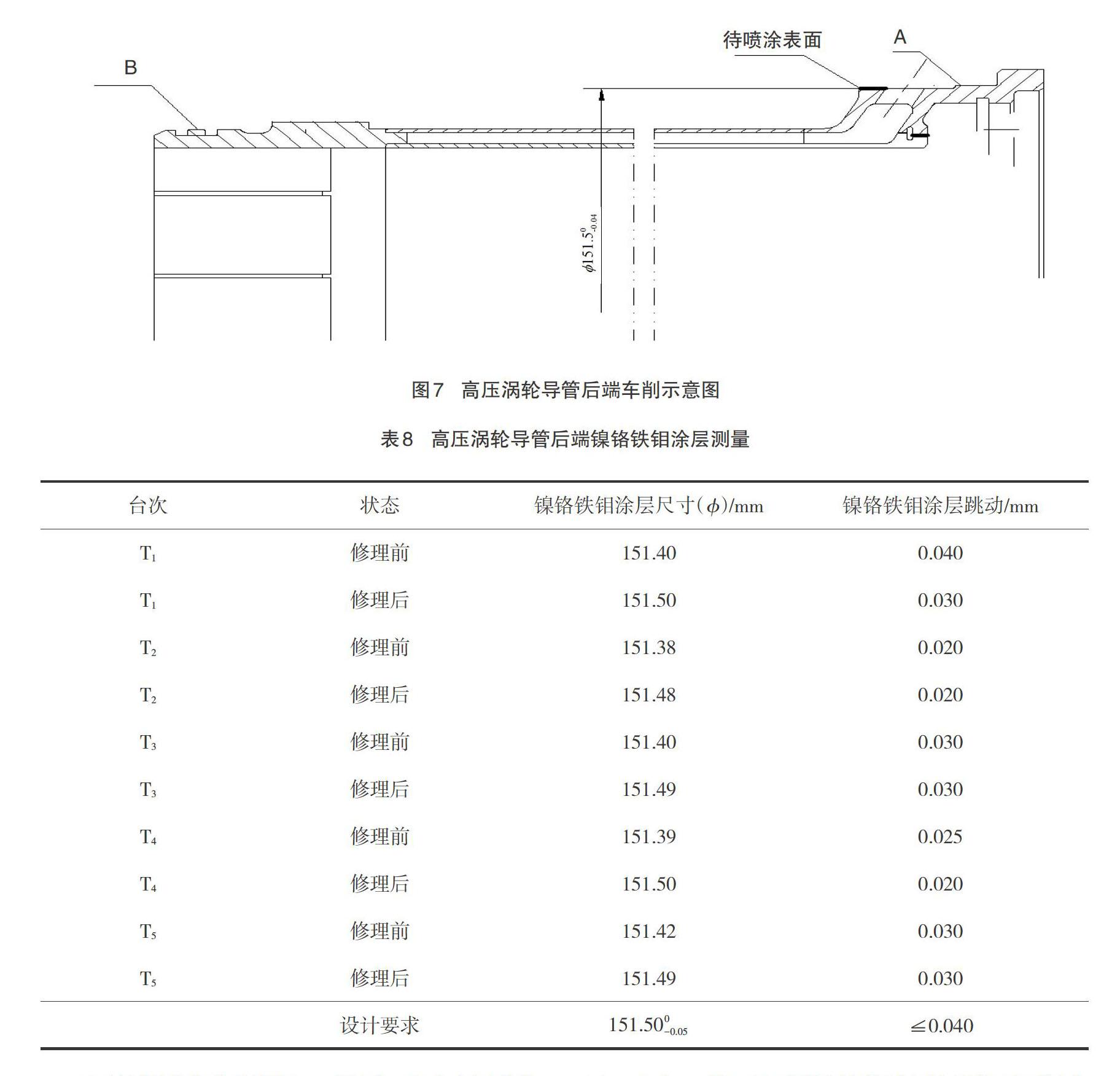

在對導管后端噴涂鎳鉻鐵鉬涂層前、后進行車削時,要將高壓渦輪導管放入導管后端車削夾具中,找正A面圓周對點跳動?0.02 mm,B面圓周對點跳動?0.04 mm,如圖7所示。由于導管后端鎳鉻鐵鉬涂層硬度值比較高,因此選擇YD15材料的刀具進行車削。鑒于導管后端鎳鉻鐵鉬涂層脆性較高,切削深度要求?0.01 mm。

3.2.2 高壓渦輪導管后端再制造技術測量參數的確定

(1)涂層基礎參數測量。選取5臺次后端需要進行噴涂鎳鉻鐵鉬修復的高壓渦輪導管,對其進行噴涂鎳鉻鐵鉬涂層修復。然后,對渦輪導管后端跳動量、導管后端尺寸對比分析,結果如表8所示。由此可見,渦輪導管后端經過噴涂鎳鉻鐵鉬涂層修復再制造后,導管后端尺寸、跳動均符合設計要求。

(2)涂層形位公差測量。對所選5臺次高壓渦輪導管后端鎳鉻鐵鉬涂層車削后表面的粗糙度,導管后端相對于A、B面的同心度進行測量,結果如表9所示。由表9可知,經過噴涂鎳鉻鐵鉬涂層修復再制造的高壓渦輪導管,導管后端鎳鉻鐵鉬涂層粗糙度,導管后端相對于A、B面的同心度均符合設計要求。

4? ? 高壓渦輪導管再制造技術長試驗證

長試考核驗證是在地面試車臺模擬實際工況,模擬航空發動機實際工作時長,對各零件和組件的性能和強度進行考核驗證。高壓渦輪導管是航空發動機的重要旋轉件,經過碳化鎢涂層、鎳鉻鐵鉬涂層維修再制造后,需要通過長試考核,驗證其質量的穩定性。將維修合格的高壓渦輪導管搭載長試試車進行考核驗證。試車后,碳化鎢涂層、鎳鉻鐵鉬涂層無脫落和掉塊問題,質量狀態完好。

5? ? 結論

(1)高壓渦輪導管前端碳化鎢涂層修復加工參數選擇合適、加工工藝可行,噴涂質量穩定。

(2)高壓渦輪導管后端噴涂鎳鉻鐵鉬涂層修復,加工參數選擇合適,加工工藝可行,噴涂質量穩定。

(3)高壓渦輪導管再制造后,通過長試試車考核驗證,涂層無脫落、掉塊問題,質量狀態良好,表明該技術具有較好的實踐價值。

參考文獻:

[1] 王洪明,孫汕民,李希順.封嚴環的不平衡量及配合關系對低壓系統振動的影響分析[J].航空科學技術,2018,29(8):23-27.

[2] 羅立,唐慶如.航空發動機振動與平衡研究[J].中國民航飛行學院學報,2014(5):57-60.

[3] 吳法勇. 基于同心度測量的轉子不平衡量裝配優化技術[C]//中國科學技術協會.航空發動機設計、制造與應用技術研討會論文集.北京:中國科學技術協會學術部,2013:918-922.

[4] 張大林.離心泵不平衡振動的故障診斷分析[J].建設機械技術與管理,2015(12):67-69.

[5] 張偉,郭永明,陳永雄.熱噴涂技術在產品再制造領域的應用及發展趨勢[J].中國表面工程,2011,24(6):1-10.

[6] 喬新義,呂玉芬,汪瑞軍.熱噴涂技術在農機工程材料延壽中的應用現狀[J].熱噴涂技術,2013,5(4):1-5,59.

[7] 李博,王偉.超高強度鋼基體碳化鎢涂層磨削及質量控制[J].新技術新工藝,2016(9):72-74.

[8] 李博.一種鈦合金零件異形面噴涂碳化鎢工藝研究[J].焊接技術,2017,46(12):50-52,6.

責任編輯? ? 王繼國