基于標樣比對測試的固體火箭發動機工業CT檢測工藝

王正安 劉 賓 華俊偉

(西安航天化學動力有限公司,西安 710025)

0 引言

固體火箭發動機無損檢測技術是固體火箭總體高可靠性的核心保障技術。固體火箭發動機燃燒室各粘接界面和推進劑內部的質量狀況是決定火箭飛行成敗的關鍵因素,在發動機研制過程中準確可靠地定量檢測出粘接界面的脫粘及推進劑內部的氣孔、裂紋、夾雜等缺陷對保證火箭的發射成功意義重大[1]。

采用傳統射線照相法檢測固體火箭發動機只能得到發動機的二維投影圖像,缺陷的形狀、位置與大小只能進行近似測算。而工業CT 檢測可以得到發動機斷層的二維灰度重建圖像,實現缺陷的精確定位與定量。CT的使用可大幅提高固體火箭發動機內部缺陷的發現和定性、定量能力,對指導裝藥工藝改進、提升固體火箭發動機制造水平具有重要意義[2]。

美國是應用CT檢測固體火箭發動機最早的國家,ARACOR公司研制的15 MeV工業CT系統,用于“民兵”、“三叉戟”等型號的大型固體發動機的檢測[3],但其相關的檢測標準無法查詢到,目前,國外公開的CT相關標準主要包括美國ASTM(美國材料與試驗協會)標準E1695—1995《計算機層析成像(CT)系統性能測量的標準試驗方法》和ASTM E1672—1995《計算機層析成像(CT)系統選擇的標準導則》。前者主要規定了CT系統空間分辨力和密度分辨力的測試方法,后者主要規定了對CT成像系統的選用原則,兩份標準皆不涉及固體火箭發動機的檢測方法。

隨著國內首臺大型直線加速器工業CT 系統在西安航天化學動力有限公司完成安裝調試,突破國外技術封鎖,實現高能直線加速器工業CT 系統在固體火箭發動機檢測中的應用,建立具有自主知識產權的固體火箭發動機工業CT檢測標準成為必然。

本文通過預置不同類型的缺陷來設計制作標樣發動機,使用工業CT系統對缺陷進行檢測驗證。對已經利用射線照相確定存在缺陷的實際發動機進行CT檢測和解剖試驗,確定工業CT系統檢測各類型缺陷的能力。

1 標樣固體火箭發動機的設計

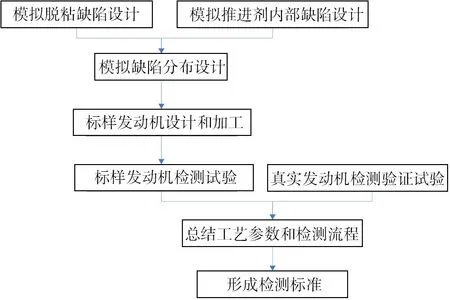

研究工作的總體流程如圖1 所示。通過模擬脫粘缺陷和推進劑內部缺陷來設計制作標樣固體火箭發動機,開展標樣發動機與實際發動機檢測對比試驗,確定固體火箭發動機工業CT 檢測的基本參數和方法,從而建立檢測標準。

圖1 固體火箭發動機燃燒室工業CT檢測標準建立流程圖Fig.1 Flow chart of industrial CT detection standard establishment for solid rocket motor combustion chamber

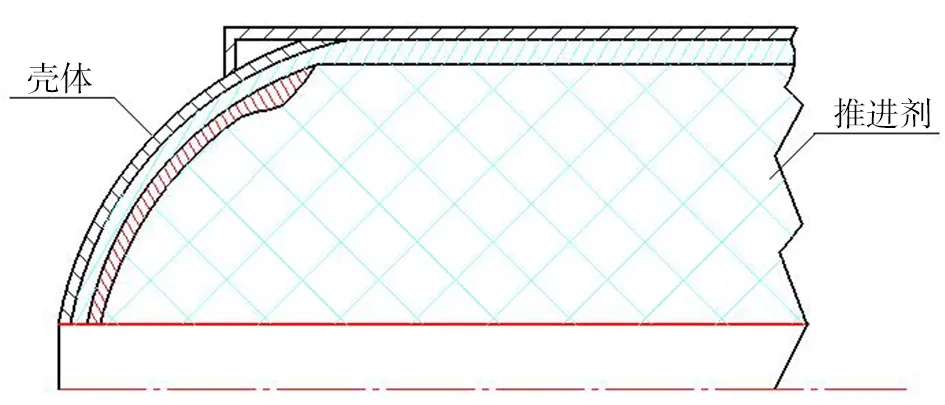

在無損檢測過程中,通常需要設計與檢測對象相同或相近的標準樣件,作為檢驗設備性能、調整設置參數、對比判斷缺陷的依據[4]。標樣固體火箭發動機是預置標準檢驗試塊的假藥發動機,標準檢驗試塊模擬界面脫粘缺陷及推進劑內部缺陷,用于測試系統指標是否滿足要求,測試切片的掃描重建時間、掃描場范圍、尺寸測量精度和角度定位精度等,測試系統對發動機各類缺陷的實際檢測能力,以及實現系統的自校準。遇到復雜疑難影像難以評判時,可通過標樣發動機的檢測影像進行對比判讀,確保評判的準確性。這些是測試設備功能、檢測精度和缺陷識別能力所必須的,是確定探傷參數和制訂檢測標準的基礎。固體火箭發動機燃燒室由外向內依次為殼體、絕熱層、人工脫粘層、襯層、推進劑,還包括人工脫粘層根部鼓包等構件,如圖2所示。為實現對各類型缺陷準確識別的研究目標,必須設計制作標樣固體火箭發動機[5]。

圖2 固體火箭發動機燃燒室結構示意圖Fig.2 Structure diagram of combustion chamber for solid rocket motor

研究人員選擇具有代表性的固體火箭發動機殼體,按內絕熱的工藝順序,將模擬界面脫粘缺陷標準檢驗試塊分別粘貼在殼體和絕熱層界面、絕熱層內部和絕熱層、襯層和推進劑界面;在裝藥工序前將模擬藥柱內部缺陷標準檢驗試塊預置在推進劑內指定位置。

由于各型缺陷的分布具有一定的規律性,不同檢測部位的檢測靈敏度存在一定的差異,所以在標樣發動機的制作中,需根據具體情況對各類型缺陷的分布位置和缺陷的尺寸進行設計。氣孔、夾雜和裂紋類型的缺陷的尺寸與射線的透照厚度緊密相關,因此這類缺陷的分布需考慮不同的射線透照厚度以及CT環狀偽影的影響,總體分布見圖3。

圖3 標樣固體火箭發動機總體缺陷布置示意圖Fig.3 Schematic diagram of general defect arrangement for standard sample solid rocket motor

標樣發動機模擬缺陷的規格一般應滿足檢測設備的檢測能力和型號發動機燃燒室對最小檢出缺陷的設計要求。

1.1 模擬脫粘缺陷的設計

最為理想的模擬脫粘缺陷在CT 檢測時,其影像應盡量接近自然脫粘缺陷,由于絕熱層為彈性材料,在其內部制造尺寸精確的人工缺陷較為困難,能夠被精確加工的正密度材料的使用很好地解決了上述問題。正密度材料是一種模擬界面脫粘空氣層的材料,正密度材料與絕熱層材料的底片襯度和絕熱層材料與空氣層的底片襯度大致相同。因為標樣發動機中設置的脫粘模擬是一種“正密度缺陷”(缺陷本身的密度大于母材的密度),而普通發動機中出現的自然脫粘缺陷是空氣間隙,即“負密度缺陷”。所以在CT 檢測影像中,只要能識別出正密度材料,亦可識別出同樣尺寸的脫粘缺陷。

1.2 模擬推進劑內部缺陷的設計

由于標樣固體火箭發動機藥柱是一次澆注成型,直接在藥柱內部加工氣孔、裂紋和夾雜等缺陷工藝上無法實現,因此需要選擇密度和衰減系數接近推進劑,且剛性較強易于機械加工成型的材料作為缺陷的載體。采用了與固體推進劑吸收系數相近的合金材料加工一系列孔和狹縫,模擬推進劑內部的氣孔和裂紋缺陷。用不同密度的材料放置在不同尺寸的孔洞中模擬推進劑內部的夾雜缺陷。

2 標樣發動機和實際發動機CT檢測對比試驗

在標樣固體火箭發動機設計制造關鍵技術突破的基礎上,開展標樣發動機CT 檢測試驗,通過對標樣發動機內部標準檢驗試塊的檢測、判定、測量,評估標樣發動機的制作質量,確定直線加速器工業CT對固體發動機內部各型缺陷的發現判定能力和定位定量能力。為保證數據的準確性和一致性,對各種缺陷尺寸的測量均采用“半高寬”法進行。

以照相檢測中發現并判定缺陷的燃燒室作為試驗件,進行實際發動機CT檢測,用照相檢測結果和標樣發動機CT檢測積累的數據來指導對CT圖像中缺陷影像的認定。通過對缺陷影像灰度、形狀、尺寸、位置等特征數據的分析,驗證標樣發動機經過檢測試驗確定的各型缺陷的發現判定能力和定位定量能力。使用以下設備和參數進行掃描:射線源能量為15 MeV;采用線陣列探測器;重建場半徑為1 m;重建矩陣為4 096×4 096。

2.1 標樣發動機檢測試驗數據分析

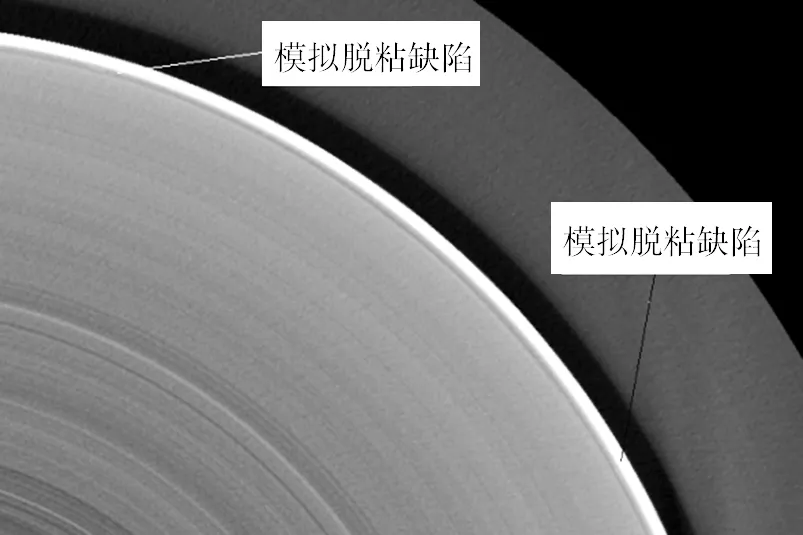

2.1.1 模擬脫粘缺陷檢測試驗

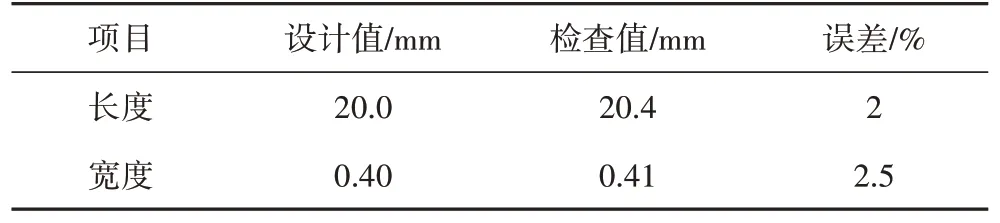

對標樣發動機內部正密度材料模擬脫粘缺陷的標準檢驗試塊開展CT 檢測試驗,判定模擬脫粘缺陷影像,并進行定位、定量測量。標樣發動機絕熱層和絕熱層界面模擬脫粘缺陷CT檢測如圖4所示。模擬脫粘缺陷CT影像測量值與設計值對比見表1。

圖4 標樣發動機絕熱層及界面正密度材料模擬脫粘缺陷CT檢測圖Fig.4 CT picture of simulating debonding defects with normal density material at the interface between thermal insulation layer and thermal insulation layer of motor

表1 模擬脫粘缺陷CT檢測結果Tab.1 CT test result of simulating debonding defects

對比標樣發動機設計文件,檢測誤差滿足發動機檢測工藝要求,脫粘模擬缺陷的發現、判定能力是:最小可分辨20 mm×20 mm、0.4 mm的模擬脫粘缺陷。

2.1.2 推進劑內部模擬缺陷檢測試驗

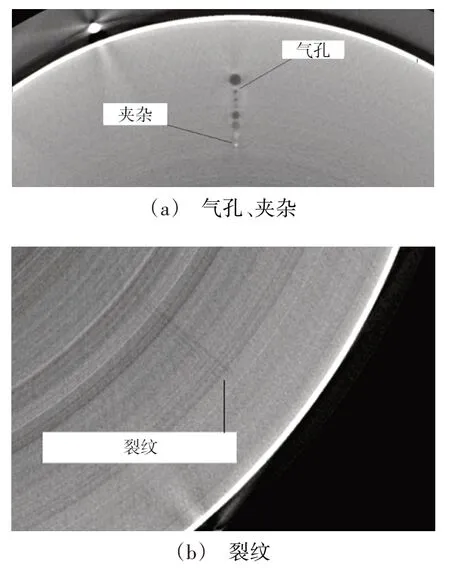

對標樣發動機推進劑內部模擬氣孔、夾雜、裂紋缺陷的合金標準檢驗試塊開展CT 檢測試驗,并進行定量測量(圖5)。模擬推進劑內部缺陷CT 影像測量值與設計值對比見表2。

圖5 標樣發動機內部模擬缺陷CT檢測圖Fig.5 CT test picture of simulating defects inside standard sample solid rocket motor

表2 推進劑內部模擬缺陷CT檢測結果Tab.2 CT test result of simulating defects inside propellant

對比標樣發動機設計文件,檢測誤差滿足發動機檢測工藝要求,推進劑內部模擬缺陷的發現、判定能力是:最小可分辨直徑5 mm 氣孔;最小可分辨0.4 mm寬度裂紋;最小可分辨直徑5 mm夾雜。

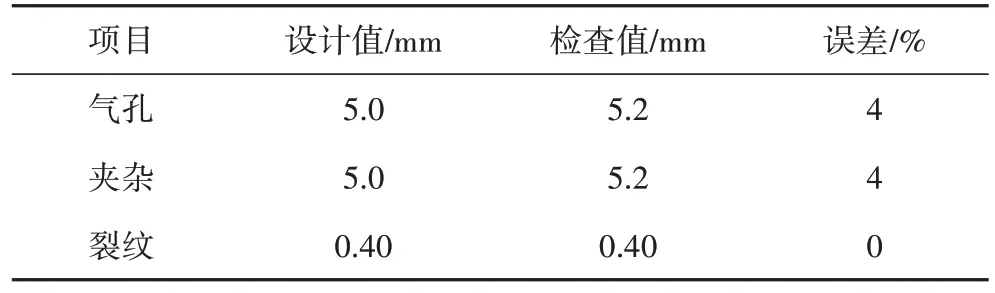

2.2 標樣發動機檢測試驗結果

通過對標樣發動機內部標準檢驗試塊的檢測、判定、測量,確定了直線加速器工業CT 對固體發動機內部各型缺陷的發現判定能力、定位定量能力。通過對標樣發動機內部人工制作的空氣間隙、包裝材料、襯層片等的檢測和判定,為發動機內部結構影像的準確定性提供了對比依據。標樣發動機的設計制作完全滿足研究需要。技術指標實現情況對比如表3所示。

表3 技術指標實現情況Tab.3 Realization of technical indicators

2.3 實際發動機檢測驗證試驗

以照相檢測中發現并判定缺陷的燃燒室作為試驗件,進行CT 檢測,用照相檢測結果和標樣發動機CT 檢測積累的數據來指導對CT 圖像中缺陷影像的認定。通過對缺陷影像灰度、形狀、尺寸、位置等特征數據的分析,驗證標樣發動機CT 檢測試驗確定的內部各型缺陷的發現判定能力和定位定量能力。

2.3.1 試驗數據分析

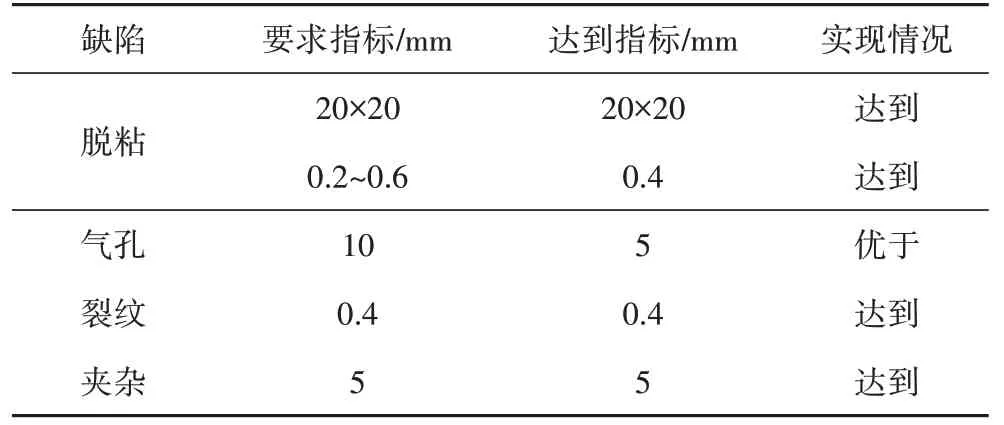

對某發動機的襯層和推進劑界面脫粘缺陷進行了照相與CT 檢測對比試驗,試驗后對脫粘缺陷進行了解剖取樣,證實了對缺陷的判定。照相、CT檢測結果與解剖結果對比如圖6所示。

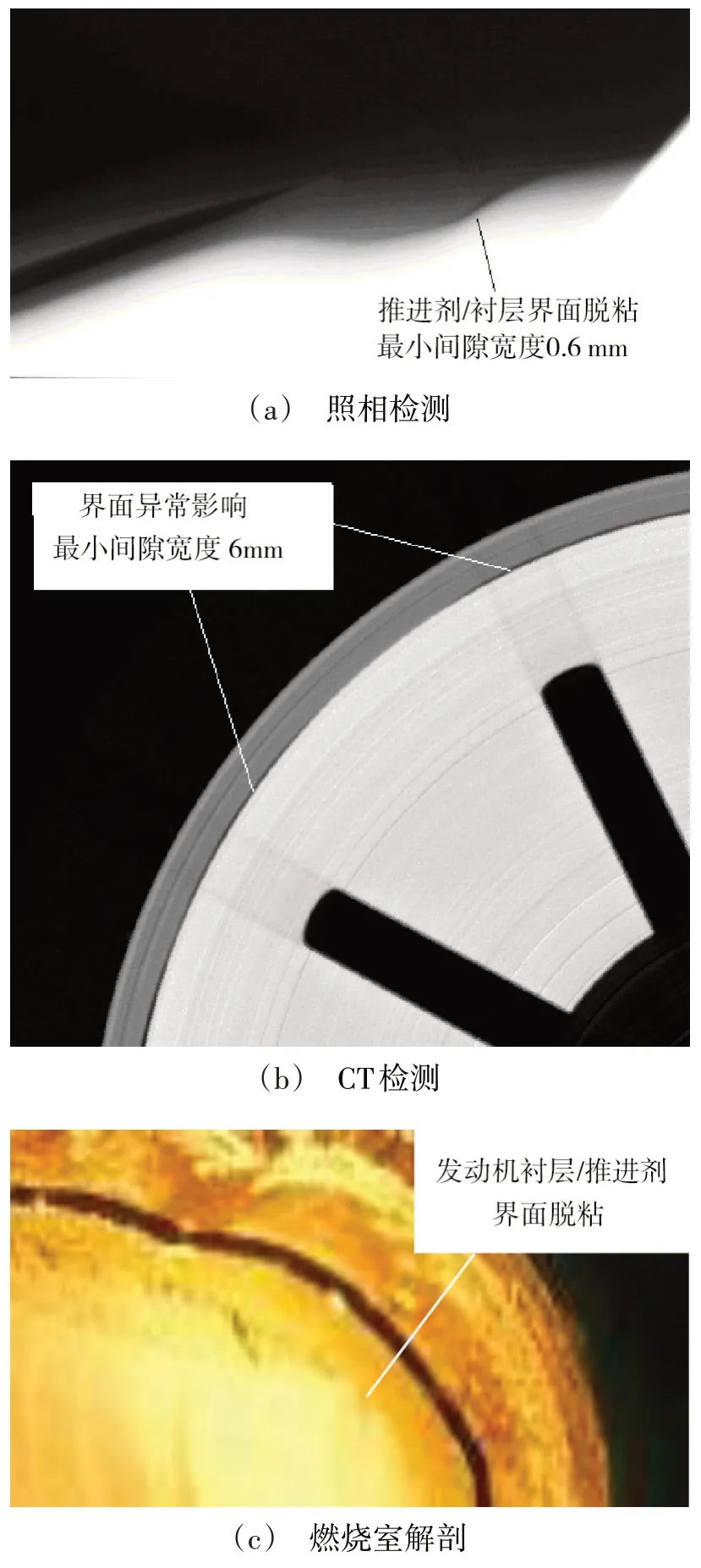

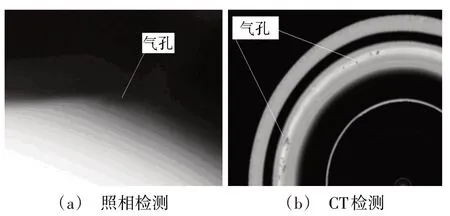

對某型號發動機燃燒室后開口肩部的氣孔缺陷進行了照相與CT 檢測對比試驗,試驗后對氣孔缺陷進行了挖藥取樣,證實了對缺陷的判定。氣孔缺陷照相與CT檢測對比如圖7所示。

圖6 照相檢測、CT檢測與解剖對比圖Fig.6 Contrast pictures of photographic test,CT test and anatomy

圖7 氣孔缺陷照相與CT檢測結果Fig.7 Result of photographic test and CT test result for blowhole defects

2.3.2 檢測試驗結果

經過與照相檢測結果對比和挖藥取樣驗證,驗證了直線加速器工業CT 對發動機檢測缺陷的檢測能力,達到了預期目標。

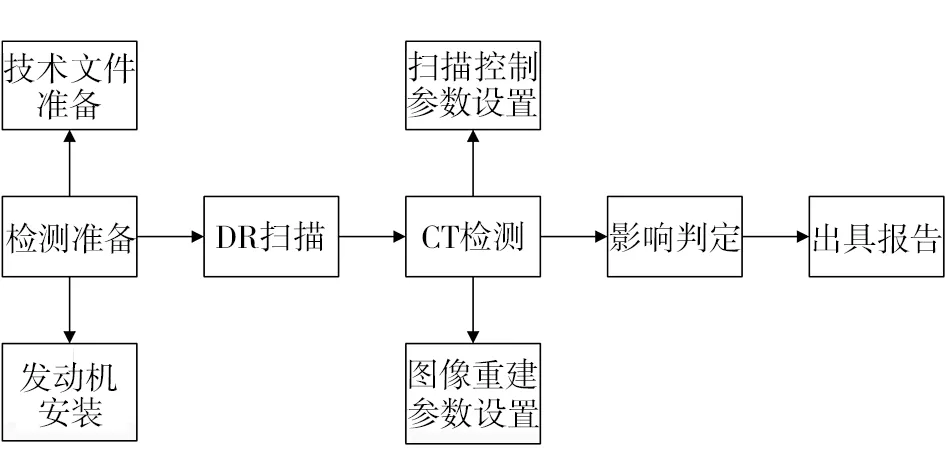

3 工藝流程和檢測標準的制定

通過標樣發動機和實際發動機的CT 檢測試驗,積累了試驗數據和工藝經驗,可以確定固體火箭發動機CT 檢測的工藝參數、工藝流程(圖8);通過對固體火箭發動機具有代表性的結構和缺陷特征的分析,可以實現對脫粘和氣孔、裂紋、夾雜缺陷的定性識別與定量分析。

圖8 固體火箭發動機CT檢測工藝流程Fig.8 CT inspection process of solid rocket motor

在總結研究工作的基礎上,研究人員認為建立固體發動機燃燒室高能X射線CT探傷標準的條件已經基本成熟,于2013 年1 月完成了中國航天科技集團公司標準《固體火箭發動機燃燒室工業CT 檢測方法》(Q/QJA 114—2013)[6]的發布,目前已經應用于發動機CT檢測。

4 結論

采用預置在固體發動機粘接界面的正密度材料作為模擬界面脫粘缺陷和在發動機藥柱內部加工合金試塊作為模擬藥柱內部缺陷解決了發動機缺陷無法定量加工的難題。通過對標樣發動機內部缺陷的檢測,確定工業CT 系統能夠發現最小缺陷的能力:脫粘面積20 mm×20 mm,寬度0.4 mm,氣孔和夾雜直徑5 mm,裂紋寬度0.4 mm;再結合實際發動機的檢測對比試驗及解剖取樣驗證,掌握了缺陷影像特征,總結出工業CT 檢測固體火箭發動機的工藝流程,建立了固體火箭發動機CT檢測標準。