港口工程中鉆孔灌注樁質量問題及解決辦法

蘇保明 中交上海航道局有限公司

1.工程概況

納米比亞國家油(汽油)儲備、油碼頭、陸域和管線設施FIDIC EPC工程項目底部構造全為灌注樁,該項目灌注樁有直徑1.2m樁和直徑1.5m樁兩種,其中直徑1.5m樁主要為靠船墩、系纜墩樁(4#系纜墩除外),共82根,剩余樁全部為直徑1.2m樁430根。灌注樁施工前先做比設計樁徑大0.1m鋼護筒開孔,正常樁采取回旋鉆開孔+沖孔鉆跟進沖孔施工的方法施工,1#、2#泊位樁采取雙護筒+沖孔樁跟進施工方法。1#、2#泊位由于疏浚原因,中硬巖層上泥沙覆蓋層較淺,鋼平臺鋼管樁及灌注樁鋼護筒入泥深度較淺,一方面鋼平臺穩定性不足以保證履帶吊上平臺輔助灌注樁施工,項目利用達到強度的工程樁來對鋼平臺鋼管樁進行連接加固,并逐步向遠端推進,順利解決了履帶吊上平臺輔助灌注樁施工的安全隱患,保證了灌注樁施工質量及工期。

2.鉆孔過程中容易出現的質量問題

2.1 護筒冒水

護筒外壁滲水,嚴重的會造成地基沉降,護筒傾斜或移位,造成鉆孔偏斜,乃至無法施工。由于施工環境復雜,施工人員素質不一,都可能造成護筒冒水的情況發生。其中主要的原因就是埋設護筒的四周封土不嚴,或護筒水位差距太大,施工過程中鉆頭起落時的造成的碰撞。

2.2 孔壁坍陷

孔壁塌陷是鉆孔時一種多見的情況,而且也是一種比較常見的質量問題,這種情況的形成主要是泥漿漏失以及氣泡的存在而產生的。通過大量的對比研究后,很多情況也會造成此類情況的發生,具體可以分為以下幾個方面,即:泥漿護壁不達標、土質流失過于嚴重以及護筒內水位太低等。在鉆孔灌注樁施工的過程中,必須熟練的控制鉆孔的操作速度,判斷科學的灌注時間,不然將會致使孔壁塌陷的情況發生,致使人力物力的浪費。

2.3 漏漿問題

從大量的施工經驗上看,漏漿基本上均是出現在護筒傾斜或移位的時候,更有甚者則會致使地基沉降,對工程的施工產生不良影響。施工中涉及的環節很多,除了鉆孔問題,鋼筋籠上浮以及斷樁等,均會影響整體的工程建設。本項目施工中嘗試邊沖孔邊跟進護筒、用澆筑砂漿或混凝土對漏漿進行封堵,均不能解決護筒漏漿問題,就是因為1#、2#泊位疏浚原因,鋼護筒覆蓋層較淺,按正常工序下護筒沖孔施工,施工過程極易漏漿不能解決根本問題。

3.解決措施

隨著經濟的不斷發展及技術水平的不斷提高,對港口工程的質量要求也日益提升。鉆孔灌注樁施工的質量對整個港口安全的質量有著至關重要的作用,而鉆孔灌注樁法又被港口工程所廣泛應用。為了確保港口工程的能夠取得良好的經濟效益,需針對上述施工常出現的問題采取相關解決方案,以保證工程的順利施工。

3.1 護筒冒水解決辦法

根據實地情況選用最佳含水量的粘土填埋護筒時,坑地與四周要分層夯實。選擇合適的高度對護筒開孔,使護筒內保持1.0~1.5m的水頭高度。開孔時注意不要碰撞護筒,以免造成滲水情況。一旦發現滲水,立即停止作業,根據現場情況用粘土在護筒四周填充加固,假如護筒快速沉降或位移時,應當重新安裝護筒。

3.2 孔壁坍塌解決辦法

在地表土層松散的情況下,應適當埋深護筒,周圍使用優質粘土填充護筒四周,用高質量的泥漿灌注,采用科學的方法提高泥漿的比重和粘度,保證筒內泥漿水位高于地下水位。在挪動和吊裝鋼筋籠時,避免碰撞走形,安裝時要對準預留孔位,需要加長鋼筋籠時要加快焊接時間,盡可能的縮短沉放時間。安裝完畢后,3h內必須完成灌注,并控制混凝土的灌注時間,在保證施工質量的情況下,盡量縮短灌注時間。

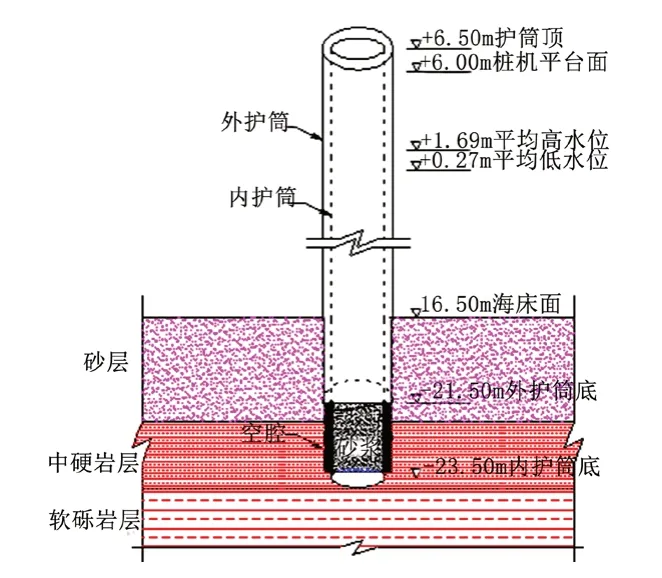

3.3 雙護筒

雙護筒施工工藝能夠很好地解決漏漿問題。其施工程序是:在設計樁位先打比正常灌注樁護筒直徑多20cm的大護筒,在大護筒內用常規手段沖孔鉆進,完畢后清除廢料,沖進至硬層2~3m并清除廢料,由專職人員測量記錄孔底標高,下放正常鋼護筒直至孔底,雙護筒下放時必須保證護筒的豎直度,小護筒下放到位后用專用設備灌注水泥砂漿,并反復振搗夯實,砂漿灌注高度為設計施工設計高度,完成后密封孔底,為保證密封效果,盡量超灌1m,靜置1d,再按正常灌注樁沖孔施工組織施工。雙護筒有效的解決了淺覆蓋層漏漿問題,保證1#、2#泊位灌注樁順利完成。施工示意圖如圖1所示。

(1)鋼護筒制作。為了減少護筒震埋時的阻力,而油碼頭鋼護筒分為直徑1.6m護筒和直徑1.3m護筒兩種護筒,樁徑為1.5m的灌注樁采用材料厚度為δ=10mm的Q235鋼板,護筒直徑為1.6m;樁徑為1.2m的灌注樁采用材料厚度為δ=8mm的Q235鋼板,護筒直徑為1.3m。每節護筒間焊接采用坡口焊,減少震埋阻力。每節鋼護筒半成品長度為10m。每節護筒焊接完成后須對每道接長焊縫進行加強焊,每道焊縫加焊4塊200mm×100mm×8mm鋼板。運往灌注樁施工現場,之前要先由質檢人員須對鋼護筒的直徑、曲率和焊接質量進行驗收,驗收合格后形成產品合格證書,鋼護筒的制作過程中轉運、半成品堆放均由叉車配合汽車吊裝完成。

(2)鋼護筒下放安裝。汽車將其吊裝至拖車之前要測量放線完成后,才能轉運。為了方便上與下節護筒對接,履帶吊吊起第一節護筒插入測量定好樁位中,并緩慢下放至護筒頂端高出平臺高度為1.5左右,在護筒上焊接四個[20槽鋼作為限位牛腿將護筒懸掛于平臺。吊裝下一節護筒時,要拆除限位牛腿吊絲扣才能進行下一步程序。為了滿足規范要求第二節護筒吊裝須采用85t履帶吊懸掛90KW振動錘進行對接,對接時須用2m靠尺檢驗相鄰護筒連接處,每個連接處按等邊三角點選取三個點進行檢驗,保證兩節鋼護筒的直線度滿足樁基豎直允許偏差值1/75,即偏差d<1.33cm。

(3)為了不出現漏漿、塌孔現象,根據油碼頭所處地理特點,灌注樁護筒須下放至護筒外覆蓋層5m以上才能保證正常沖孔過程安全穩定,開啟振動錘緩慢沉降鋼護筒,若第2節護筒接長沉降后護筒外覆蓋層厚度不夠5m,則加長護筒并沉降至規定深度,沉降過程中使用定位架。

圖1 雙護筒施工工藝示意圖

4.施工效果

為了很好的解決灌注樁漏漿問題,本工程先下放比設計樁徑大20cm鋼護筒并在后續作業中鉆孔超過中硬層2~3m后下放比設計樁徑大10cm正常護筒并利用砂漿填充中硬巖層中新沖出的2~3m及雙護筒間空隙,以密閉固結雙護筒間的縫隙,放置1d后砂漿強度滿足平衡護筒內泥漿壓力和沖錘沖擊產生壓力。利用工程樁加固平臺后,平臺穩定性足以支撐履帶吊輔助灌注樁施工,膨潤土、鋼筋籠等材料可以直接由鋼棧橋運送至灌注樁施工平臺,無需用駁船海上轉運,節省一艘吊機駁以及材料運輸駁,灌注樁施工及材料運輸均不受海上風浪情況影響,同時混凝土灌注也由海上攪拌船提供轉為岸上攪拌站供應,攪拌船可提供上部結構混凝土或做應急備用,很好的保證灌注樁混凝土澆筑。

5.結束語

工程樁加固鋼平臺前須確保工程樁強度達到設計強度,而雙護筒施工工藝則須確保雙護筒下放后的砂漿封閉,加固質量及沖進加固深度,可以有效地保證淺覆蓋層的施工鋼平臺及灌注樁施工質量,為以后的類似工程提供了可靠的數據支持。