燃氣蒸汽聯合循環機組節能降耗分析

吳寅琛

摘 要:實現節能降耗發展是燃氣蒸汽聯合循環機當下的新要求。本文從燃氣蒸汽聯合循環機的工作原理出發,基于熱力學進行詳細分析,分別研究其在凝泵變頻、水泵驅動模式、停機真空運行方面節能降耗的工作原理、方法及效益,為有蒸汽燃氣聯合循環機節能降耗需求的企業提供技術支持。

關鍵詞:燃氣蒸汽聯合循環機;熱力學;凝泵變速

中圖分類號:TM621 文獻標識碼:A 文章編號:1671-2064(2020)09-0034-02

0引言

環境污染日益嚴重,加快新型清潔能源開發成為各行各業普遍共識。燃氣蒸汽聯合循環機因其具有效率高、污染小、運行穩定的特點,成為各大城市發電供熱的首要選擇,進一步研究其在運行過程中的節能降耗方式,更充分地應用到日常作業中,可在提高經濟效益的同時減少環境污染。

1燃氣蒸汽聯合循環原理及熱力學分析

1.1燃氣蒸汽聯合循環原理

燃氣蒸汽聯合循環機是指以燃氣作為高溫工質、以蒸汽作為低溫工質,以燃氣輪機中的排氣作為蒸汽輪機的加熱源所構成的聯合循環裝置。在此循環中,燃氣輪機中的熱功率在溫度相對較低的溫度段進行,此階段被稱為低位循環或下位循環。實施循環的方法就是在輪機后方加一臺余熱鍋爐,燃氣機中的高溫煙霧在預熱鍋中加熱成蒸汽,輸送到蒸汽透平中,以提高整體的利用效率。一般情況下,聯合機熱功率可比普通循環機熱功率高50%,供電效率遠高于以煤炭作為燃燒源的傳統蒸汽輪機,其以天然氣或液體燃料作為原料,環保性能極好,且投資周期短,用水量較少,運行過程中實現全自動化,隨時都可啟停,可用率最高可達95%。

1.2燃氣蒸汽熱力學分析

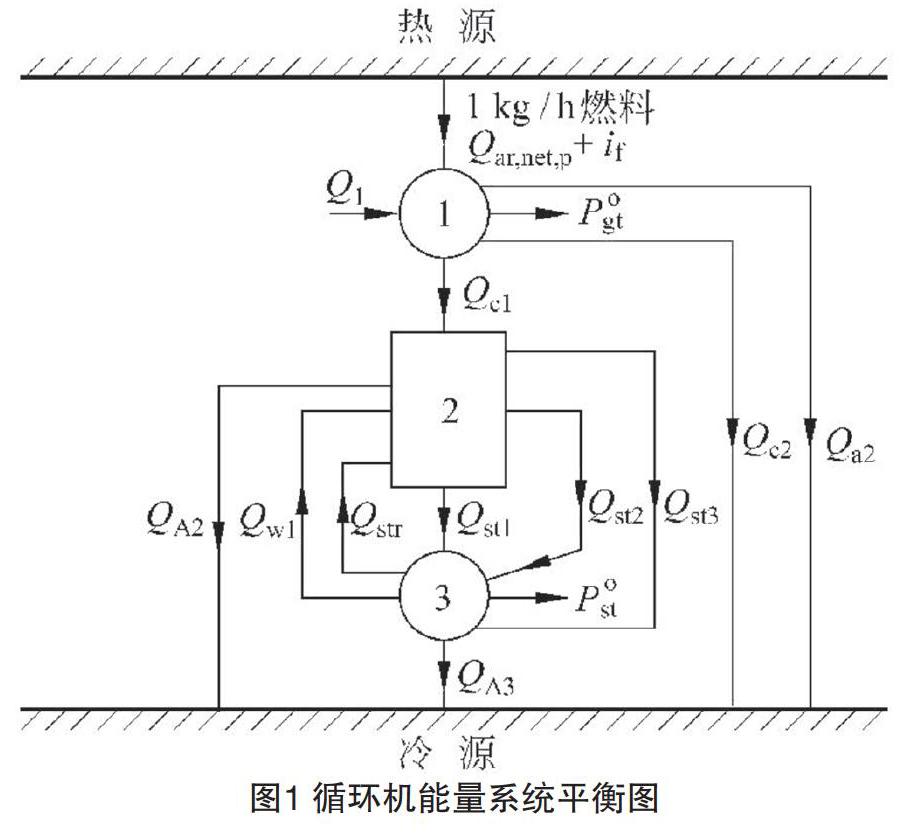

圖1為聯合循環機的能量圖,以此來進行熱力分析。此處可選取燃料量1kg/h來進行計算。其中燃氣輪機的平衡公式為Q1+Qar,net,prl=p0gt+Qc1+Qc2+Qa2;余鍋熱量的平衡公式為Qc1+Qw1+Qstr=Qst1+Qst2+Qst3+QA2;蒸汽輪機能量的平衡公式為p0st+Qstr+Qw1+QA3=Qst1+Qst2+Qst3;熱力分析可分為上位燃氣輪機熱力分析及下位氣輪機熱力分析。上位燃氣輪機分析包括單軸燃氣輪機熱力分析、最佳壓比分析;下位燃氣輪機分析包括余熱鍋爐熱力分析、及蒸汽輪機熱力分析。以此得出蒸汽機效率公式為:Nst=P0st/(Qst1+Qst2-Qw1)+(Qst2-Qstr)×NmgtNGgt。

2節能降耗方式分析

據研究可知,蒸汽燃氣聯合循環機運行中分別在凝泵速度恒定、傳統水泵驅動方式、停機后依然處在真空狀態三方面消耗過多能量,因此研究其節能降耗的方式從改變這三方面著手。

2.1凝泵變頻調速

2.1.1調速技術工作原理

電機公式為n×60×f/p=(1-s)×n2-n1,由此可知,只要改變電源的頻率就可以改變轉速和電機轉速的同步率,其中頻率下降會導致磁通增加,形成磁路的飽和,而勵磁電流的增加,會使功率因數下降,鐵線圈過熱,這是不符合規定的,因此要同時降頻和降壓,此部分就要求電壓與頻率協調控制。完成變頻調速的裝置被稱為變頻器,變頻器是由濾波器,驅動電路及控制器等組成。變頻器工作時,會先將三相交流電源進行濾波后,形成基本固定的直流電壓附加在逆變器當中,運用逆變器功率進行控制,使其輸出端能獲得一定的脈沖波形,通過改變脈沖波形的寬度來控制電壓的數值;通過改變周期來控制輸出的頻率,進而實現在逆變器上對輸出電壓和頻率的雙重控制,以滿足協調要求。

2.1.2變速系統構建

變速系統構建主要分為5部分。第1部分為變頻調控,變頻調控主要分為兩方面,一為硬件方面,此方面的主要任務是增加結構變頻器模塊化及其附加裝置控制電纜和動力敷設,這方面的工作需要電氣專業人員來完成;另一方面就是對系統工藝進行控制,這方面工作需要根據系統工藝要求進行相關的邏輯設計、不斷進行實驗和調試,以實現變頻控制的自動化。第2部分為變速裝置的完成,此部分主要分為兩點,第一點為變速模塊的建立,變速裝置模塊中的高壓部分及配套的一體化模塊都由專業公司進行供貨,戶外可直接安裝,在安裝之后只需要連接高壓電纜、控制信號電纜即可,對電纜的距離沒有要求,且在不經任何改動的情況下就可以直接使用;第二點為街上DCS接口,變速器的所有開關均是無源接點,與DCS連接的具體容量為5A,變速器輸送至DCS的信號有4mA~20mA的凝結水泵電流和凝結水泵轉速;變速器接收到來自DCS的有4mA~20mA的轉速給定信號[1]。第3部分為給電氣設備進行連鎖處理,根據變頻裝置的需要,保證變速器出現故障時跳開6kV的開關電源,以避免后續故障的產生,且為了防止變速和旁路同時進行,可以用刀閘信號設置變速器閉鎖回路,其中要對進線、出線、電源斷路器設置閉鎖條件。第4部分為對操作界面的控制,水泵在運行中,會產生氣化現象和汽蝕現象,因此可將泵的最低轉速設置成≧900rpm,水壓力≧1.2MPa,對應的轉速為986rpm,由此,可以初步設定水泵在變速器下最低轉速為1000rpm,手操器上設置對應最低限值為67.4%。第5部分為變速器運行過程中的調節,此部分分為節流調節和變速調節兩點,其中節流調節消耗功率公式為N=yWAhJ/1000A×kW;變流調節功率與轉速關系方程為W1/W2=n1/n2,以此來進行計算調節[2]。

2.2改變水泵驅動方式

2.2.1改造方案及數學模型

以實行改造方案前的一臺電動驅動機為例,其高壓用液力耦合裝置進行調速處理,而中壓則采用定速方式,高、中壓均為余熱鍋爐中的低壓氣泡,而低壓氣泡來自于凝結水泵的給水。當高壓和中壓的給水分別進入到高壓氣泡和中壓氣泡后,將和燃氣輪機進行換熱,換熱后產生主蒸汽。改動方案是將其中一臺高壓水泵驅動方式改造成凝結小汽輪式輪機驅動,其中抽氣來自于中壓的排氣缸,排氣進入到主機的凝結器中。在汽輪機啟動時可以使用另一臺傳統電驅動給水泵高壓處上水,在達到額定負荷30%以上后換另一臺機器給水泵上水,以此檢測節能效果。

計算模型分為熱功率計算、輸入功率計算、汽輪機用氣量及熱效率計算4部分。熱功率是指在機器運行中發電量產生的熱量與供給燃料消耗熱量的百分比,計算公式為rj=3600prj/GfQf×100;當總功率恒定時,汽輪機與電動機兩種驅動方式的輸出功率相同,而輸入功率在計算上有所不同,其計算公式為pin=9.8×106q(pout-pin)/(3600y)[3];由質量守恒定律可知,氣泵多消耗的汽量用于汽輪機的抽汽量,則汽輪機用汽量計算公式為qxj=9.8×1o3q(pout-pin)/(hp-hd)y;汽輪機熱效率計算公式為Q=(qe-qxj)(hp-hs)+qxj(hp-hd)+3.6Wq/3.6Wi。

2.2.2改造后節能效果分析

通過對水泵的驅動模式進行改造,并對改造后實驗多次的計算數據進行分析可以得出改造后的循環機具有以下3點節能效益。(1)在耗能方面,有計算可得出氣泵的節省功率效果要遠高于電泵節省效果,可在更為節能的情況下實現組內效率的提高;(2)在全廠熱能方面,由于改造后的一小部分抽氣作用于水泵,產生能量轉換,效果要遠高于改造前只用于供熱的狀態,在提高效率的同時能夠分別對水泵和抽氣減少使用時間,提升壽命;(3)在運行過程方面,供熱期間進行改造使用,可節省研發成本約21萬元,可在投入生產后10年內收回成本,在節能的同時創造經濟效益。

2.3停機后破壞真空運行

2.3.1方案及相關模型

停機后破壞真空運行方案分為當日關機真空操作、次日開啟機器真空操作兩部分。當日停機真空操作分為4步:(1)在正常停機情況下,機組跳閘后就停止真空泵,停機期間需要的輔汽可以采用汽輪機側邊高中壓的殘壓;(2)當真空轉速達到0以后,就代表著軸封、軸抽風機的停止,在停止抽風機運行后可以停止凝結水泵的運行;(3)在停止軸封后,氣機管道中的殘留蒸汽會通過高壓側閘和再熱爐側閘進行泄壓,以保證停機后的機體管道中不發生蒸汽凝結情況[4];(4)采取中壓過熱時用蒸汽供給組輔汽的方式,此方式需在停機后中壓汽包上水,上水量≧250mm。

2.3.2停機節能效用分析

破壞真空停機的節能效用主要分為3方面:(1)能減少用電量,提高節能效率。例如某廠全年173d都連續開啟機器,假設每天都有7h的真空狀態,破壞真空狀態可讓真空泵、結水泵都得到休息,大大地提高了節能效果;(2)保護相關設備不被損壞。汽輪機機組在停機后還保持真空狀態,就需要不斷的供熱及其它設備也維持真空狀態,外源汽的溫度會有所降低,較低的溫度會讓高壓金屬溫度迅速下降,導致供應力過于集中而損傷設備,破壞真空狀態能有效地延長設備使用年限,在節能環保的同時降低成本,提高經濟效益;(3)破壞真空狀態能夠節約天然氣和蒸汽的使用量。當停機破壞真空后就不再需要提供軸封,可以有效的節省軸封的輔汽使用量,進而節約設備啟動時的天然氣燃料用量,還可以進一步的減少啟動爐的啟動次數,延長設備的使用時間。

3結論

綜上所述,提高燃氣蒸汽聯合循環機的節能降耗能力可以從改變凝泵變頻方式、水泵驅動方式及停機后破壞真空運行三方面來實現。具體需要操作人員熟練掌握熱力學原理及燃氣蒸汽聯合循環機的運行方式,了解三種方式構建模型,才能實現真正的節能降耗,減少環境污染,創造新收益。

參考文獻

[1] 王明坤,高林,郇慶秋.基于太陽能和燃氣的多能互補系統熱電負荷分配技術研究[J].熱力發電,2019,48(7):39-46.

[2] 劉強.某燃氣-蒸汽聯合循環機組節能降耗措施淺析[J].科技經濟導刊,2019,27(16):140.

[3] 李廣偉,陳鑫.9F燃氣-蒸汽聯合循環機組運行優化及節能改造[J].節能,2019,38(4):76-79.

[4] 劉俊峰,賈兆鵬,李俊忠.燃氣-蒸汽聯合循環機組給水泵驅動改造及節能分析[J].燃氣輪機技術,2018,31(4):59-62.