自動變速箱電動油泵設計匹配探討

徐誠 楊士先 張保良 王中華

摘 要:本文以自動變速箱電動油泵為研究對象,根據設計經驗、理論計算等方法,探討電動油泵的結構選擇、排量計算、設計匹配等要點。使電動油泵不僅能滿足系統的設計要求,而且盡量以最高效率工作。

關鍵詞:電動油泵;排量;設計匹配

0 前言

自動變速箱是汽車重要的零部件之一。大部分自動變速箱都利用油泵作為其換擋、離合器控制、冷卻潤滑的動力源。隨著國家油耗法規的要求越來越嚴格,對變速箱的傳動效率也提出了更高的要求。油泵作為自動變速箱能量消耗的主要零部件之一,自然得到設計人員的關注。

傳統的自動變速箱油泵依靠發動機驅動,油泵隨發動機轉動而轉動,能量消耗較多。而電動油泵依靠電機驅動,可以按照指令工作,按需供油,實現能耗的降低。

本文根據設計經驗、理論計算、性能仿真等方法,探討電動油泵的結構選擇、排量計算、設計匹配等要點。

1 電動油泵方案選擇

1.1 油泵結構選擇

目前電動油泵中油泵常用結構主要有三種:外嚙合齒輪泵、內嚙合齒輪泵、葉片泵。三種油泵的結構和性能特點各不相同:外嚙合齒輪泵輸出壓力、容積效率和抗污染能力較高,但噪聲大、成本較高;內嚙合齒輪泵容積效率、輸出壓力稍低,但成本低、噪聲較小;葉片泵噪聲最小、容積效率高但成本較高,抗污染能力較差。設計人員可以根據設計需求選擇合適的油泵結構。

1.2 電機類型選擇

按不同的標準分類,電機分為多種類型,如直流電機、交流電機、同步電機、異步電機、永磁電機、勵磁電機等。自動變速箱電動油泵推薦采用無刷直流電機(BLDCM)。主要原因有:

(1)供電類型:BLDCM采用直流供電,可以直接使用車載電池作為電源;(2)響應速度快:BLDCM屬于同步電機,其響應速度能達到50 ms以內,可以快速建立油壓,提高自動變速箱的響應速度;(3)調速范圍廣:BLDCM采用PWM方式調節輸入電壓大小,可在0到最大轉速間的任意轉速工作,為系統提供需要的流量;(4)轉速控制精度高:BLDCM內置霍爾傳感器,可以精確控制電機轉速,為自動變速箱提供穩定的流量和壓力;(5)效率高:BLDCM相對于異步感應電機,其轉子采用永磁體,無需電能勵磁(該損耗約占電機總損耗的20~30%);(6)噪聲小:BLDCM無電刷摩擦,噪聲小;(7)壽命長:BLDCM沒有電刷磨損,壽命大大延長,屬于免維護電機。

2 電動油泵設計計算

某自動變速箱要求工況點如下:

工況點1:油溫20℃,輸出壓力0.8 MPa,輸出流量3 L/min,輸入電壓12 V,有效電流≤20Arms;

工況點2:油溫90℃,輸出壓力0.4 MPa,輸出流量10 L/min,輸入電壓12 V,有效電流≤20Arms。

2.1 油泵排量計算

油泵排量計算公式:q=1000×Q/(n×ηv)

式中:q為油泵排量(cc/rev),Q為輸出流量(L/min),n為電機轉速(rpm),ηv為油泵容積效率(%)。

參數確定:

(1)輸出流量Q作為設計輸入給定,本文以兩個工況點為例,記為Q1和Q2。

(2)電機轉速n一般不作為設計輸入條件,即電動油泵的使用方一般不會對電機轉速有特殊要求。但考慮到油泵在低轉速時容積效率會急劇下降,設計時可以根據油泵的容積效率曲線給定最低轉速nmin(本文取750 rpm)。另外考慮到油泵在高轉速時的噪聲較大,結合電機的設計經驗(扭矩-轉速曲線),可以初步選定合適的最高轉速nmax(本文取5 000 rpm)。

(3)對于容積效率ηv,如果采用成熟的油泵結構,可以根據油泵現有的容積效率曲線查出。如果采用新開發的油泵,可以采用CFD軟件計算出近似的容積效率值(本文取ηv1=88%,ηv2=85%)。

工況點1排量要求:

最小排量: q1 min=1 000×Q1 /(nmax×ηv1)=0.68 cc/rev

最大排量 :q1 max= 1 000×Q1 /(nmin×ηv1)=4.65 cc/rev

工況點2排量要求:

最小排量 :q2 min=1 000×Q2 /(nmax×ηv2)=2.35 cc/rev

最大排量: q2 max=1 000×Q2 /(nmin×ηv2)=15.69 cc/rev

油泵合理的排量范圍即為根據兩工況點計算出的排量范圍的交集,即2.35 cc/rev≤q≤4.65 cc/rev。

初步設定油泵排量為3.5 cc/rev,后續需要根據輸入電流限值、工作效率等要求進行調整。

2.2 油泵轉速計算

油泵轉速計算公式:n=Q/(q×ηv)

式中:n為電機轉速(rpm),Q為輸出流量(L/min),q為油泵排量(cc/rev),ηv為油泵容積效率。

根據初步選定的油泵排量,結合油泵轉速計算公式,計算兩個工況點下電機的實際轉速n1和n2。

工況點1:n1=1 000×Q1/(q×ηv1)=974 rpm

工況點2:n2=1 000×Q2/(q×ηv2)=3 361 rpm

2.3 油泵輸入功率計算

油泵輸入功率計算公式Pp=p×Q/(60×η)

式中:Pp為油泵輸入功率(KW),p為油泵輸出壓力(MPa),Q為輸出流量(L/min),η為油泵總效率(%)。

其中油泵輸出壓力p已給定,油泵總效率η可以根據總效率曲線查出(本文取η1=65%,η2=61%)。

工況點1:Pp1= p1×Q1/(60×η1)=0.062 kW

工況點2:Pp2= p2×Q2/(60×η2)=0.109 kW

2.4 油泵輸入扭矩計算

油泵輸入扭矩計算公式:T=Pp×9 550/n

式中:T為油泵輸入扭矩(Nm),Pp為油泵輸入功率(kW),n為電機轉速(rpm)。

工況點1:T1=Pp1×9 550/n1=0.61 Nm

工況點2:T2=Pp2×9 550/n2=0.32 Nm

2.5 選擇電機規格

電機輸入功率計算公式:Pm=Pp/ηm

式中:Pm為電機輸入功率,Pp為油泵輸入功率,ηm為電機效率。根據設計經驗給定電機常用工況時效率為70%,初步確認電機的規格。

工況點1:Pm1= Pp1/ηm=0.088 kW=88 W

工況點2:Pm2= Pp2/ηm=0.156 kW=156 W

因此,可以初步選擇200W級的電機,后續可以根據外形空間和電機特性進行調整。

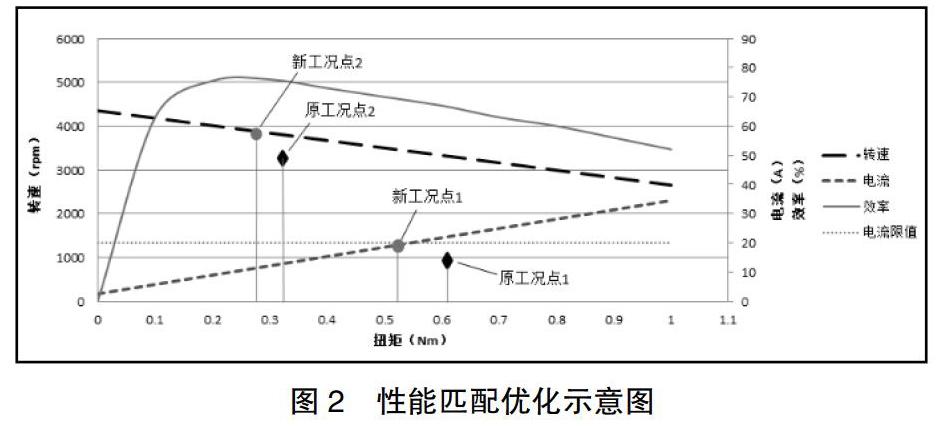

2.6 電機與油泵的設計匹配優化

經過以上計算可以初步確定油泵的排量和電機規格。然后根據初選電機的規格驗證各工況點是否滿足電機轉速要求、電源電流要求。在滿足設計要求的情況下,盡量使電動油泵在各工況點的效率達到最高。下面以某款電動油泵的性能為例分析電機與油泵的匹配計算。

如圖1所示,分析轉速、電流和效率是否滿足設計要求:

(1)轉速要求:工況點1扭矩0.32 Nm、轉速3361 rpm,電機實際能達到3 800 rpm;工況點2扭矩0.61 Nm、轉速974 rpm,電機實際能達到3 300 rpm。電機轉速性能滿足設計要求且有富余。

(2)電流要求:工況點1電流22 A,工況點2電流14 A,電源電流限值20 A。因此工況點1的電機電流超過了電源電流限值,不滿足設計要求,需要優化。

(3)效率要求:由效率曲線看出,在扭矩0.25 Nm左右時電機的效率達到最高,在扭矩0.32 Nm(工況點2)和0.61 Nm(工況點1)的工作效率較高,但如果減小扭矩,效率還有提升的空間。

因此,建議做如下優化:

(1)優化油泵排量。減小油泵排量,在相同工況點下可以降低油泵扭矩,達到減小電機電流的目的。同時對于此款電機,減小扭矩能達到提高電機效率的效果。但需要考慮的是如果減小油泵排量,滿足相同流量時需要更高的電機轉速,而此款電機的轉速性能可以滿足提高轉速要求。因此,減小油泵排量對于此款電機是合理的可行的方案。

將油泵排量減小為3.0 cc/rev,重新按上述方法計算:

工況點1:n1=1 136 rpm,T1=0.52 Nm

工況點2:n2=3 921 rpm,T2=0.27 Nm

如圖2所示,減小油泵排量后,轉速升高(但電機滿足轉速要求),電流降低,兩工況點的效率提高。因此油泵排量設計為3.0 cc/rev更為合理。

(2)優化電機參數。如果優化油泵排量無法滿足設計要求,可以對電機參數進行優化。減小電機定子線圈銅線的線徑、增加線圈匝數,在轉矩不變時,可降低電機電流,但會導致最高轉速降低。如圖2所示,導致油泵排量無法進一步減小的主要因素是電機最高轉速限制。如果增大電機定子線圈銅線的線徑,減少線圈匝數,在轉矩不變時,可以提高電機的最高轉速。

本文采用成熟電機,將油泵排量設計為3.0 cc/rev。經過試驗測試得出結果如下:

由表1看出,計算值與測試值誤差在10%以內。本文所述的計算方法對電動油泵設計具有指導意義。

3 結語

本文采用理論計算和性能仿真等方式,探討了自動變速箱電動油泵的設計匹配方法。經過試驗證明,按此方法設計的電動油泵計算與試驗結果誤差較小,滿足設計要求。

自動變速箱電動油泵的設計是一個系統的工作,還需要綜合考慮外形空間、噪聲、熱平衡、電磁兼容等要求。同時電機和油泵均是技術密度很高的零部件,要為系統匹配最適合的電動油泵,還需分別對電機和油泵進行深入研究和優化。

參考文獻:

[1]高殿榮.液壓工程師技術手冊[M].化學工業出版社,2015.

[2]章宏甲.液壓傳動[M].機械工業出版社,2000.

基金項目:安徽省重點研究與開發項目-新型商用車AMT產品開發(201904a05020023)

作者簡介:徐誠(1986-),男,安徽安慶人,本科,工程師,研究方向:自動變速箱液壓元件開發。