熱電廠環保超低排放改造及技術應用

瞿國忠,陳建如,陳杏榮

(江蘇華昌化工股份有限公司熱電廠,江蘇 張家港 215634)

隨著國家環保標準的日益苛刻,進一步提高燃煤電廠(包括自備電廠)大氣污染物排放標準勢在必然。2015年12月2日,國務院常務會議決定,在2020年前對燃煤機組全面實施超低排放和節能改造,大幅降低發電煤耗和污染排放。對于位處長三角這一特殊區域的江蘇華昌化工股份有限公司熱電廠(以下簡稱華昌化工熱電廠),地方政府已明確要求提前到2018年底實現超低排放。

所謂燃煤電廠超低排放就是指煙氣污染物排放滿足以下條件:二氧化硫35 mg/m3、氮氧化物50 mg/m3、煙塵10 mg/m3、汞及化合物0.03 mg/m3、煙氣黑度為1(基準含氧量6%)的限值指標。

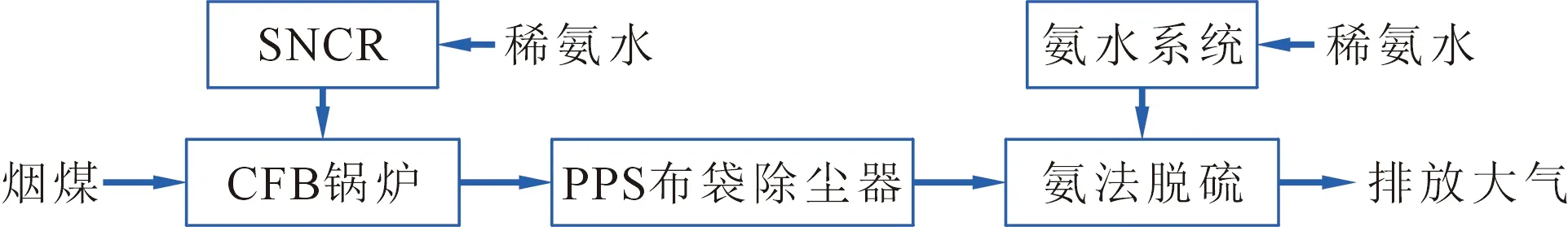

1 超低改造前環保流程

熱電廠現有5臺次高溫次高壓CFB鍋爐,其主要的環保設施和系統是經過不同環保階段,逐步改造至現在,才勉強達到GB 13223—2011《火電廠大氣污染物排放標準》特別排放標準要求(煙塵20mg/m3、二氧化硫50mg/m3、氮氧化物100mg/m3)。面對現行更嚴厲的環保超低排放要求,環保系統設計裕度已不能滿足要求,必須進行改造。環保系統工藝流程見圖1。

圖1 熱電廠特標排放階段環保工藝流程

2 環保裝置的制約因素

對原有環保裝置進行超低排放試探性運行,對系統的工藝流程、結構性能和運行效果等多方面進行了跟蹤和分析,認為裝置存在如下技術瓶頸和制約因素。

2.1 制約脫硫系統超低排放因素

熱電廠脫硫裝置采用“五爐一塔”的工藝結構形式,原建于2012年的氨法脫硫裝置構成相對簡單,工藝技術相對不完善。通過對氨法脫硫裝置進行提標操作控制,雖短期內能達到超低排放水平,但排放指標不可控、系統運行不穩定,不能長期維持運行。

氨法脫硫超低排放運行時,吸收系統pH值必須控制得很高,才能達到SO2<35mg/m3的要求,但氨逃逸非常高,氨耗過高導致運行成本大大上升,還形成嚴重的煙氣拖尾現象,二次視覺污染又成為環保關注焦點;大量攜帶的氣溶膠使煙塵 “抬升”現象明顯,煙塵檢測時有不達標現象;雖脫硫效率還能達到一定要求,但過多的煙氣量造成脫硫系統壓差大,煙氣并列運行后還嚴重影響小鍋爐出力。

2.2 制約脫硝系統超低排放因素

SNCR脫硝技術應用于CFB鍋爐時,是基于CFB鍋爐獨特的燃燒方式和低氮燃燒特性。SNCR脫硝技術相對投資少、改造工程量小、運行維護成本低。超低排放運行方式下現有SNCR脫硝系統存在較多瓶頸。

(1)脫硝效率偏低。SNCR脫硝效率偏低,最高設計效率也只有60%~70%。由于鍋爐結構和使用年限的差異,個別鍋爐的SNCR脫硝效率有時差別較大,控制同樣的排放指標需要消耗更多的氨水。SNCR脫硝過程中若不能充分利用還原劑NH3,同樣存在氨逃逸問題。逃逸氨易與煙氣中SO3結合形成硫酸銨鹽黏附在灰塵中,造成鍋爐空預器堵塞、尾部腐蝕,并對布袋除塵器本體和布袋都有影響。

(2)鍋爐運行穩定性要求高。SNCR脫硝反應環境是要保證反應處于還原性氣氛,在800~900℃窗口溫度下才可使得氮與氧反應生成燃料型NOx;鍋爐運行氧量與脫硝效率的關系尤為密切,對鍋爐運行的穩定性和風煤比控制操作要求高;鍋爐原始NOx排放隨燃燒工況波動較大,特別是氧量的影響,NOx排放最高時達到350~400mg/m3,在低負荷時脫硝控制更困難,問題更為突出。

2.3 制約除塵系統超低排放因素

(1)原有PPS布袋不能滿足要求。原有PPS布袋按30mg/m3設計,除塵設備自身不能滿足超低10mg/m3新的環保要求。

(2)含濕量影響。由于SNCR脫硝的使用,在爐內大量噴入氨水,使鍋爐尾部煙氣中的含濕量大大增加,有時可達到10%以上,因結露而造成布袋“糊袋”現象嚴重,也使除塵器阻力進一步增大。

(3)氨法脫硫抬升煙塵現象。氨法脫硫效果明顯,隨著煙氣量的加大,系統設計余量不足有所顯現;因氣液比(G/L)余量偏小造成水洗效果差等原因,導致煙氣攜帶硫酸銨鹽現象及氣溶膠加重,會使氨法脫硫后的“煙塵”出現不降反升的“抬升”現象,這是所有濕法脫硫的共性。

2.4 新增超低排放檢測因子

GB 13223—2011《火電廠大氣污染物排放標準》中規定,燃煤電廠大氣污染物控制項目共有煙塵、二氧化硫、氮氧化物、汞及化合物和煙氣黑度等五項,并明確執行相關排放標準執行的具體年份。其中的汞及化合物、煙氣黑度等污染物項目,必須在超低排放改造中要有針對性的防范控制措施。

3 超低排放改造路線

3.1 改造原則

(1)當時因超高壓大鍋爐項目建設正在審批之中,工程配套了相應環保新設施,華昌化工熱電廠經綜合考慮后,確定了老系統應充分挖潛原有環保設施潛力,對瓶頸環節充分進行利舊改造,以達到超低排放的改造思路。

(2)由于3臺75t/h鍋爐已被政府限期停用,此范圍只考慮過渡期內必要的改造,不進行長期性投資改造。

(3)氨法脫硫系統脫硫塔只進行舊塔改造,老系統不新增脫硫塔。

(4)挖掘熱電廠環保裝置潛力,進行全廠性環保協同脫除綜合治理,形成多種污染物高效集成脫除處理,減輕化工生產環保負擔。

(5)充分調研新的環保治理技術,加強引進應用,提升環保治理的技術實力。

3.2 改造方案

從2014年9月國家發改委發布超低排放行動計劃以來,相關的超低技術和廠商較多、改造路線多樣,但短短的幾年時間里,各種環保治理技術路線的效果還沒有得到驗證,問題也沒有充分暴露。氨法脫硫工藝在行業中應用范圍相對狹小(約10%),這次以老氨法脫硫系統為主體的超低改造確實是一次技術考驗,華昌化工熱電廠和職能部門根據系統的瓶頸環節和對超低排放存在影響的因素,進行了針對性的排查、調研和方案比較,立足自身技術力量,對相關超低技術方案進行了認真篩選。

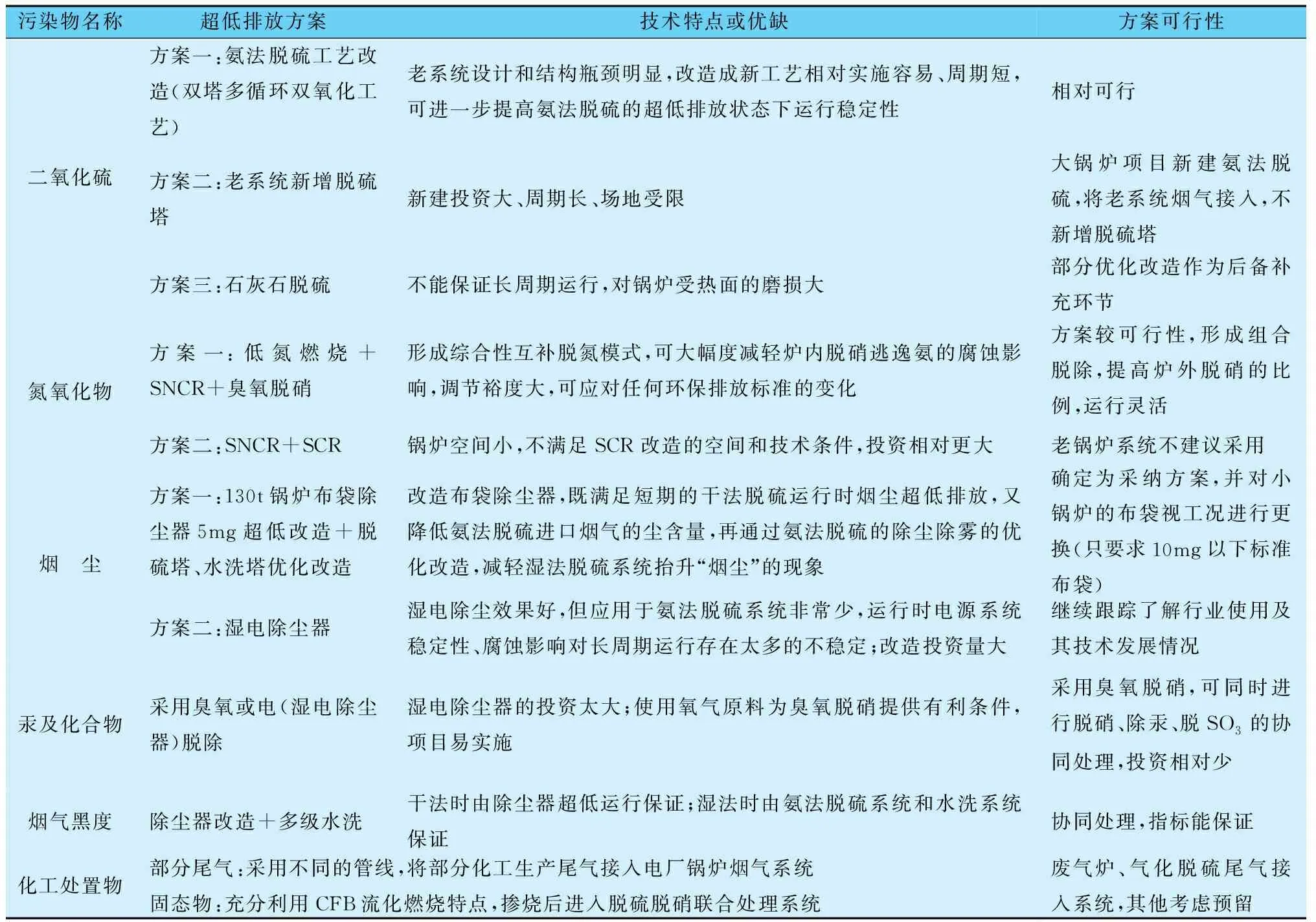

3.2.1超低排放技術方案和比較

超低排放技術方案對比見表1。

表1 超低排放技術方案對比

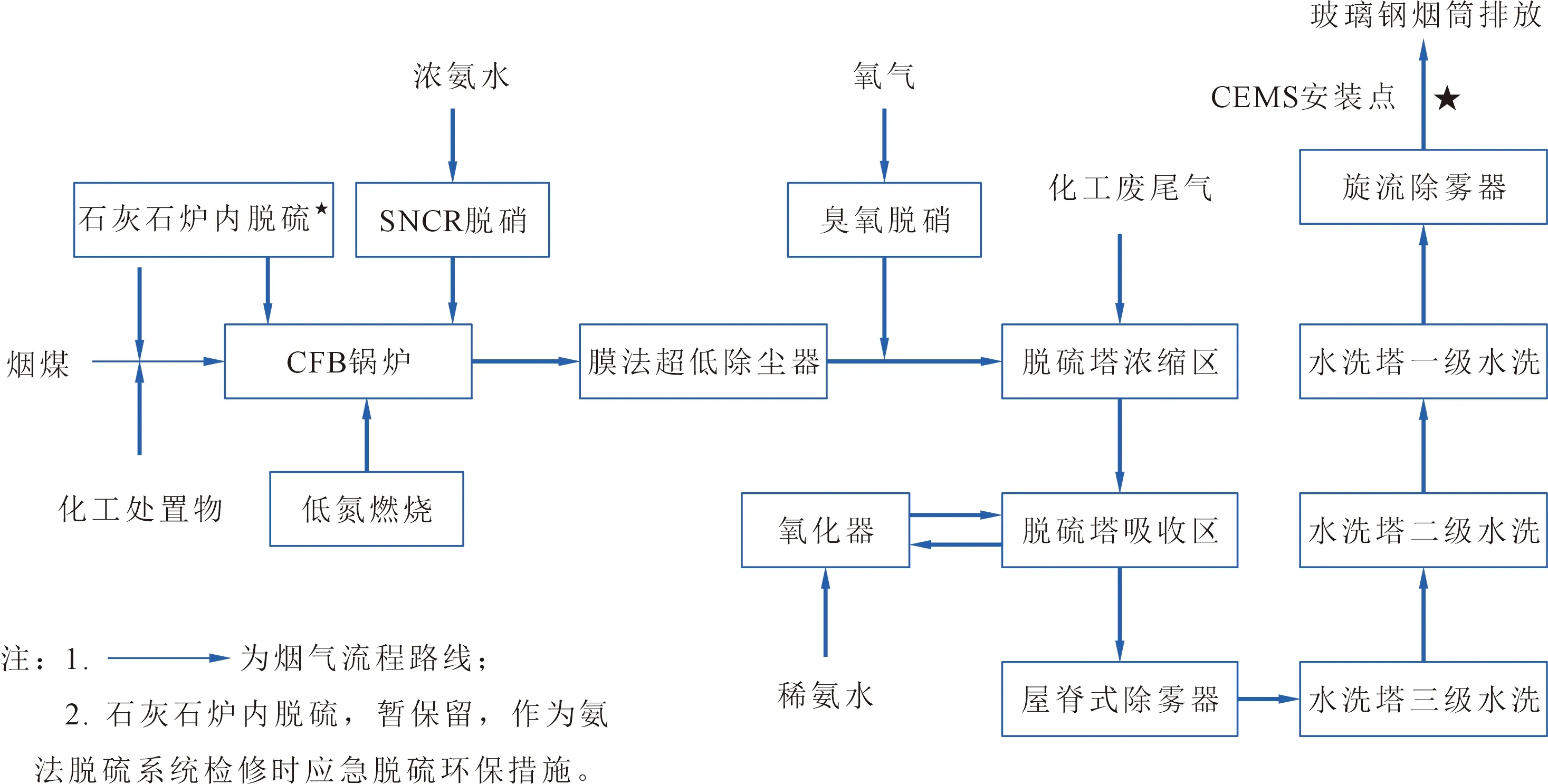

3.2.2超低排放環保工藝流程

本著“協同處置、綜合治理”的原則,經職能部門和熱電廠較長時間的調研和對比篩選,最后確定出熱電廠環保超低排放和綜合處理工藝系統流程(見圖2)。

圖2 熱電廠環保超低排放和綜合處理工藝流程

4 主要改造措施和技術應用

4.1 工藝改造

(1)雙塔多循環雙氧化設計。將單塔單循環改為雙塔工藝,由單一的脫硫塔改為脫硫塔和水洗塔雙塔結構,將脫硫塔原單塔三段單層循環改為二塔多層循環,新建水洗塔進行煙塵的組合去除;將脫硫塔內氧化工藝改為塔內、塔外雙氧化,新增氧化器以實行主氧化功能,同時保留性改造脫硫塔內漿液原有氧化器,增濃系統只作輔助氧化,改造后整個系統氧化率大大提高,最大限度地減少了亞硫酸銨的存在。這樣實現了功能區明顯區分又相互補充,形成“雙塔多循環雙氧化”氨法脫硫主流工藝路線,其與目前氨法脫硫行業先進的工藝已不相上下。

(2)高效多層循環噴淋工藝設計。優化對各功能區的循環工藝進行設計和改造,采用高效多層循環噴淋,以提高液氣比(L/G)滿足超低排放要求。脫硫塔結構由氧化段、吸收段、清洗段三段結構改造成的增濃段、吸收段二段布置,增設出口除霧噴淋系統;吸收段每層對應獨立的吸收泵;在脫硫塔吸收段新增雙相整流裝置,在噴淋層下方各加裝一層壁環提高增效作用;在增濃層增加氣體分布器,提高煙氣分布效果;將原脫硫吸收段二層噴淋改為三層噴淋工藝結構,并對三層噴嘴形式進行了優選和改型,采用高效多層循環噴淋設計,提高系統液氣比,這樣增加了氣液反應路程,因硫酸銨氣溶膠的形成與液氣比關系密切,從抑制硫酸銨氣溶膠的角度考慮,選擇較大液氣比,可將液相游離氨、氣相中銨鹽、煙氣中煙塵含量控制得很低。

(3)多點加氨工藝。改變原吸收泵出口單點加氨設計方式,根據氧化器結構和溶液流向,采用吸收段各層都設立加氨小流量精確調節回路、增濃段增加前置加氨的多點加氨設計,使系統煙氣與氨反應進行前移,保證氨水充分混合、揮發的氣氨能充分吸收。多點、定量精確加氨提高氧化器內pH值控制精度,保證脫硫區域氣相游離氨濃度控制得盡量低。在增濃段再增設輔助加氨系統,使漿液中NH4HSO3與NH3充分反應,提高系統脫硫效率。改變了原系統只能低指標狀態運行、逃逸氨和煙囪拖尾嚴重的問題,使二氧化硫在超低排放運行時能在0~35mg/m3狹小的范圍內得到有效控制,同時充分降低逃逸氨。

4.2 設施改造

(1)高效除霧器組合的應用。對脫硫塔進行加高改造,由原有33m抬高為37m,在此空間加裝三層(見圖4)的屋脊式除霧器;采用升氣帽分層布置的三級水洗系統中,對各層間裝有的格柵和填料進行優選改造,將原有波紋式改為聚乙烯塔式填料(見圖5);在水洗塔出口增裝旋流式除霧器(見圖6);通過采用不同形式的高效組合式除霧器,使各層氣流分布均勻,水洗液梯差濃度得以形成,煙氣溫度得到進一步降低,提高了除霧器的汽水、攜帶煙塵和硫化物的分離效率,使煙囪排出的尾氣清晰度得以較大提高。

圖4 脫硫塔出口屋脊式除霧器

圖5 一二級水洗層塔式填料安裝圖

(2)選用高效螺旋噴嘴。將吸收段和部分水洗段的實心錐形噴嘴改為新型高效噴嘴,新型噴嘴的最大噴流角度可達170°。這種結構緊湊的噴嘴有著暢通的流道,可以最大程度地減少液體阻塞,使液體在給定尺寸的管道上達到最大流量,在0.3MPa壓強下,單個噴嘴液體流率提高到250 L/min,同時保證了系統流量泵不做較大的改造。

4.3 技術應用4.3.1 膜法超高效除塵器改造

(1)膜法技術的應用。在130t/h鍋爐除塵器超低改造中,依托南京工業大學膜科學技術,最終確定了采用校企聯合方式,引用超高效膜技術。這一技術是最新、最前沿的專利技術,采用的有機覆膜材料布袋屬專利技術產品,其原理就是利用表面過濾的原理,以有效截留微納米粉塵顆粒。

(2)除塵器降壓差改造。保留原袋式除塵器的下部分,除塵器中箱體整體高度增高2m,進行上部凈氣室改造,并更換新的膜法技術長布袋、袋籠,同步進行相關附屬部件的改造;除塵器不設置旁通閥,以滿足環保要求。改造后,除塵器的阻力有較大幅度的下降,形成低壓差高效除塵器。改造后的性能保證值如下:煙塵排放指標≤5mg/Nm3,過濾風速≤0.8m/min,濾袋阻力≤800Pa。

4.3.2臭氧脫硝

(1)臭氧脫除原理。與傳統脫硝技術相比,臭氧脫硝是一種低溫氧化脫硝新環保工藝,其原理是利用臭氧的強氧化性,將難溶的低價態的氮氧化物氧化為可溶的高價氮氧化物,然后在吸收塔或與濕法脫硫結合,將氧化物吸收,達到脫硝的目的。

(2)臭氧脫硝優勢。操作相對簡單,能全部實現自動化控制調節投加量的大小;即能配合傳統的SNCR、SCR傳統工藝使用,不存在氨逃逸對設備嚴重腐蝕等問題,運行過程中,過量的臭氧可以在吸收塔中分解,而不產生二次污染;系統實施非常簡便,如在以后的環保標準提高時,只需加裝設備,無需過多的改造,建設快,不影響正常生產;可作為終極脫硝手段,理論上可達到“近零排放”。

(3)聯合脫汞。O3同時可將煙氣中的Hg氧化成Hg2+,也能將SO3進行有效聯合脫除,這對滿足國家關于的SO3脫除、脫汞的要求,可提前做好應對措施,能充分體現出“協同處理”的優勢。

4.4 優化運行控制

(1)正交對比,固化指標。影響氨法脫硫工藝的主要指標有氧化率(亞硫酸銨濃度的高低)、pH值、溫度、空氣流量和流速等。其中,滿足煙氣分布均勻、與吸收溶液充分接觸、實現強制混合反應,是運行操作控制的關鍵,通過控制氧化器運行液位來提高氧化效果工作性能;通過交叉試驗,確定吸收液pH值最佳值為5.5~6.5,煙氣拖尾可得到有效控制。

(2)提高氧化風風壓。選用高風壓氧化風機,用羅茨風機分別送入空氣,在氧化器吸收段、脫硫塔增濃段內進行雙段強制氧化、雙段氧化的設計,實現了漿液系統全過程氧化,抵制其易分解的逆反應發生。運行上提高氧化風風壓,確保氧化風壓力控制在75~85kPa,測定漿液系統氧化率提高到99.9%以上;氧化風管上增加沖洗水管路,并定期沖洗防堵塞,從設計上就減少了其被煙氣攜帶的量,降低了溶液中的亞硫酸銨組分。

5 超低排放改造后效果

5.1 環保排放指標

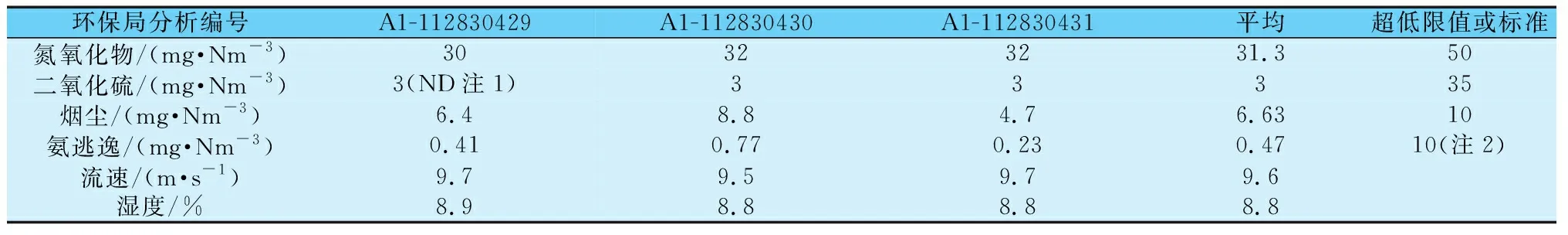

超低排放改造全部完成后投入運行,經試運行調整后,三大重要指標運行數據能在超低排放要求內得到有效控制,系統調節靈活。環保監督性檢測數據見表2。

表2 超低排放排放口檢測數據

5.2 主要技術經濟指標

環保改造主要經濟指標對比見表3。

表3 環保改造主要經濟指標對比

6 結語

在短短的幾年時間內,國家環保政策日趨嚴厲,熱電廠環保設施經歷了總量排放、限值排放、特標排放、超低排放等提標改造階段。熱電廠在超低排放改造中,遵循了“協同處理、綜合治理”的原則,實現了熱電廠和公司化工生產的綜合治理,提升了熱電廠環保處理能力,體現了公司內部技術力量和新技術的應用優勢。熱電廠環保超低裝置經受了“進博會”和當地政府要求企業“10·30”提前實施超低排放的嚴峻政治考驗,有力地為裝置滿負荷生產提供了環保保障。