高硫鋁土礦浮選尾礦制備聚合硫酸鋁鐵絮凝劑試驗研究

李 帥,劉萬超,康澤雙,閆 琨,練以誠,楊洪山

(1.中鋁鄭州有色金屬研究院有限公司,河南 鄭州 450041;2.國家鋁冶煉工程技術研究中心,河南 鄭州 450041;3.中鋁環保節能集團有限公司,北京 101300)

高硫鋁土礦浮選尾礦是鋁土礦選礦過程中產生的一種固體廢棄物。近年來,隨著國內優質鋁土礦資源的不斷開發和消耗,高硫鋁土礦逐漸得到關注和利用。針對鋁土礦浮選尾礦,國內外學者開展了大量研究,主要用于生產建筑材料[1-3]、填充材料[4-5]、耐火材料[6-9]、功能材料[10-12]等,但仍不同程度存在產品附加值低、能耗高、工藝復雜、難以規模化消納等問題,導致鋁土礦尾礦利用率低。近年來,有學者嘗試以鋁土礦浮選尾礦為原料,采用酸溶法制備絮凝劑[13-15],取得了較好效果。但高硫鋁土礦浮選尾礦與鋁土礦尾礦在成分及元素賦存狀態方面存在較大差異,不能直接移植該技術。試驗研究了以高硫鋁土礦浮選尾礦為原料,采用氧化焙燒—酸浸—堿化—聚合等工藝制備聚合硫酸鋁鐵絮凝劑,以期為高硫鋁土礦浮選尾礦的開發利用提供一種可行方法,推動尾礦的減量化、資源化,達到變廢為寶的目的。

1 試驗部分

1.1 試驗原料

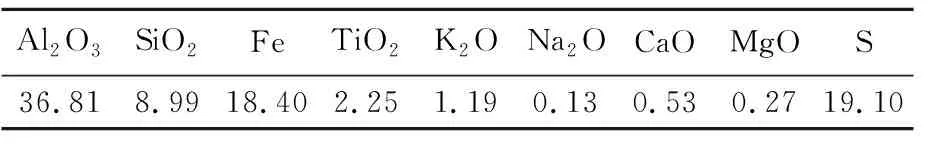

高硫鋁土礦浮選尾礦取自貴州某鋁廠,其化學成分見表1,XRD分析結果如圖1所示。

表1 高硫鋁土礦浮選尾礦的化學成分 %

圖1 高硫鋁土礦浮選尾礦的XRD分析結果

由表1、圖1看出:高硫鋁土礦浮選尾礦中鋁、鐵含量較高,鐵的主要賦存形式為黃鐵礦,鋁的主要賦存形式為一水硬鋁石、伊利石及高嶺石。

1.2 試驗試劑及設備

試驗試劑:98%濃硫酸,碳酸氫鈉,35% H2O2,均為分析純。

試驗設備:AUW120D型電子天平,雷磁PHS-3E型pH計,DK-S22/S24型電熱恒溫水浴鍋。

2 試驗原理、方法及工藝流程

試驗以高硫鋁土礦浮選尾礦為原料,采用酸浸、氧化、堿化、熟化、陳化等工藝制備聚合硫酸鋁鐵絮凝劑,制備過程中發生的化學反應如下。

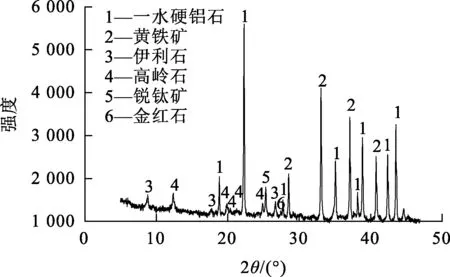

微波焙燒階段:

酸浸階段:

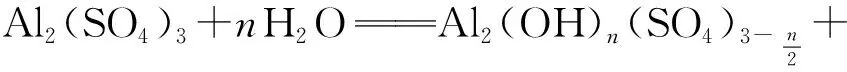

堿化階段(鋁、鐵浸出液堿化):

聚合階段:

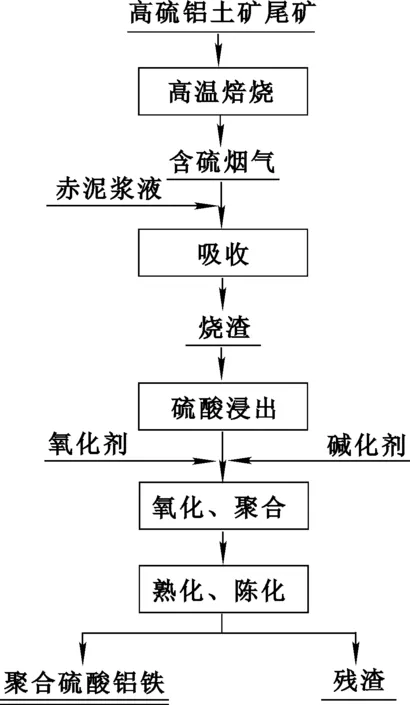

制備工藝流程如圖2所示。

圖2 聚合硫酸鋁鐵絮凝劑的制備工藝流程

采用微波加熱方式,在600 ℃條件下焙燒20 min脫除高硫鋁土礦浮選尾礦中賦存的硫,產生的含硫煙氣用赤泥漿液吸收,獲得富含鋁、鐵氧化物的燒渣;用硫酸浸出燒渣及赤泥漿液,制備出鋁、鐵浸出液;浸出液通過堿化、聚合、熟化制備聚合硫酸鋁鐵絮凝劑。

3 試驗結果與討論

3.1 酸浸階段工藝優化

高硫鋁土礦浮選尾礦焙燒過程中產生的酸性煙氣由赤泥吸收處理,赤泥和燒渣質量比為2/1,此時赤泥中僅有少量鋁、鐵被浸出。用硫酸進一步浸出燒渣和赤泥中的鋁、鐵。

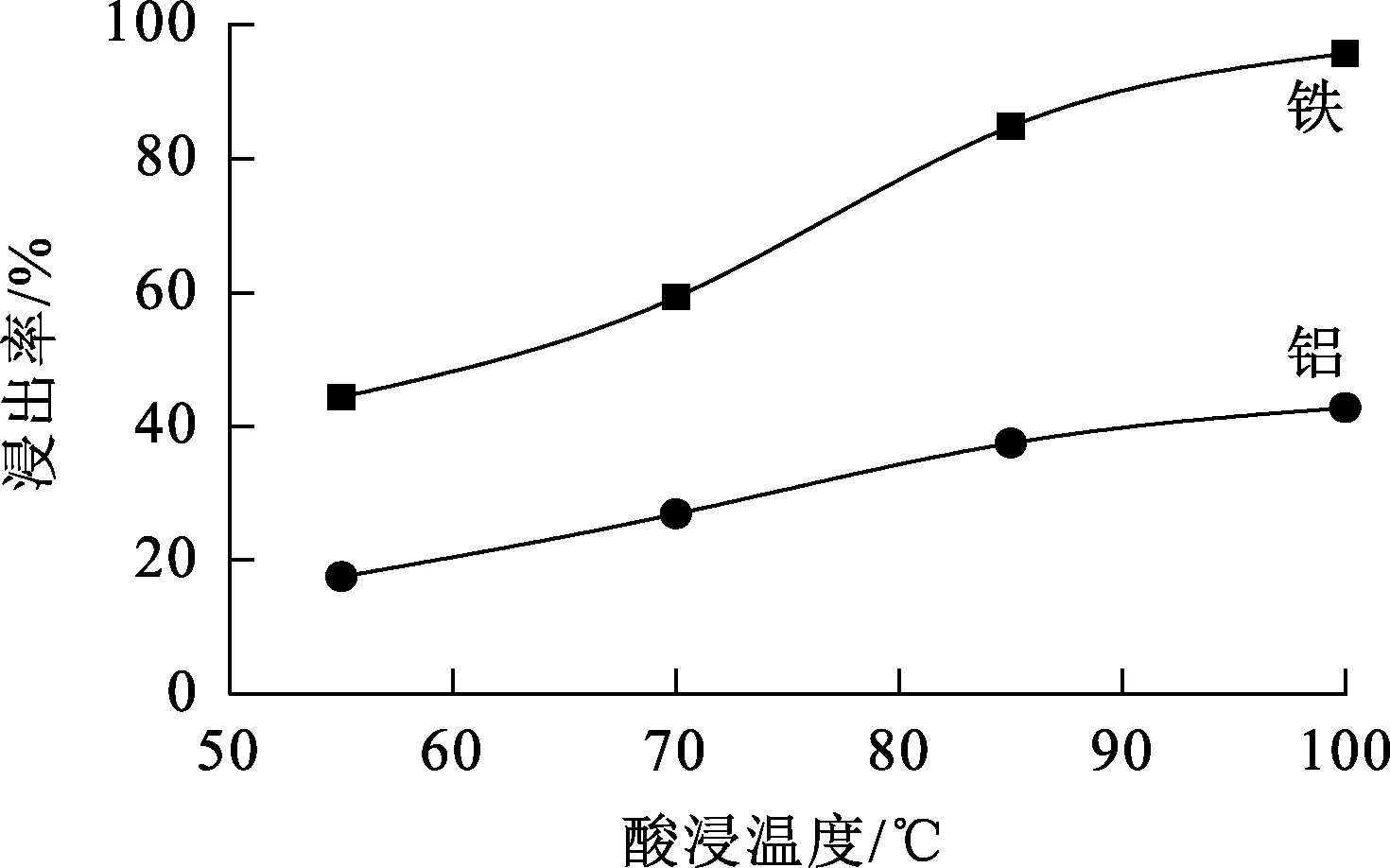

3.1.1 酸浸溫度對鋁、鐵浸出率的影響

在硫酸5.30 mol/L、液固體積質量比6/1、酸浸時間90 min條件下,酸浸溫度對鋁、鐵浸出率的影響試驗結果如圖3所示。

圖3 酸浸溫度對鋁、鐵浸出率的影響

由圖3看出,酸浸溫度對鋁、鐵浸出率影響較大,隨溫度升高,鋁、鐵浸出率提高。升溫可提高鋁、鐵氧化物的反應活性,進而提高反應速率;但溫度升高也會增加能耗。綜合考慮,確定酸浸溫度以100 ℃為宜。

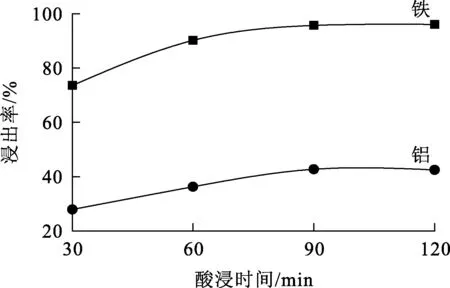

3.1.2 酸浸時間對鋁、鐵浸出率的影響

在酸浸溫度100 ℃、硫酸濃度5.30 mol/L、液固體積質量比6/1條件下,酸浸時間對鋁、鐵浸出率的影響試驗結果如圖4所示。可以看出:隨酸浸時間延長,鋁、鐵浸出率提高;浸出前90 min,鋁、鐵浸出率提高明顯,之后變化不大。鑒于整個浸出過程是在高溫下進行,從能耗和處理效率角度考慮,確定適宜酸浸時間為90 min。

圖4 酸浸時間對鋁、鐵浸出率的影響

3.1.3 硫酸濃度對鋁、鐵浸出率的影響

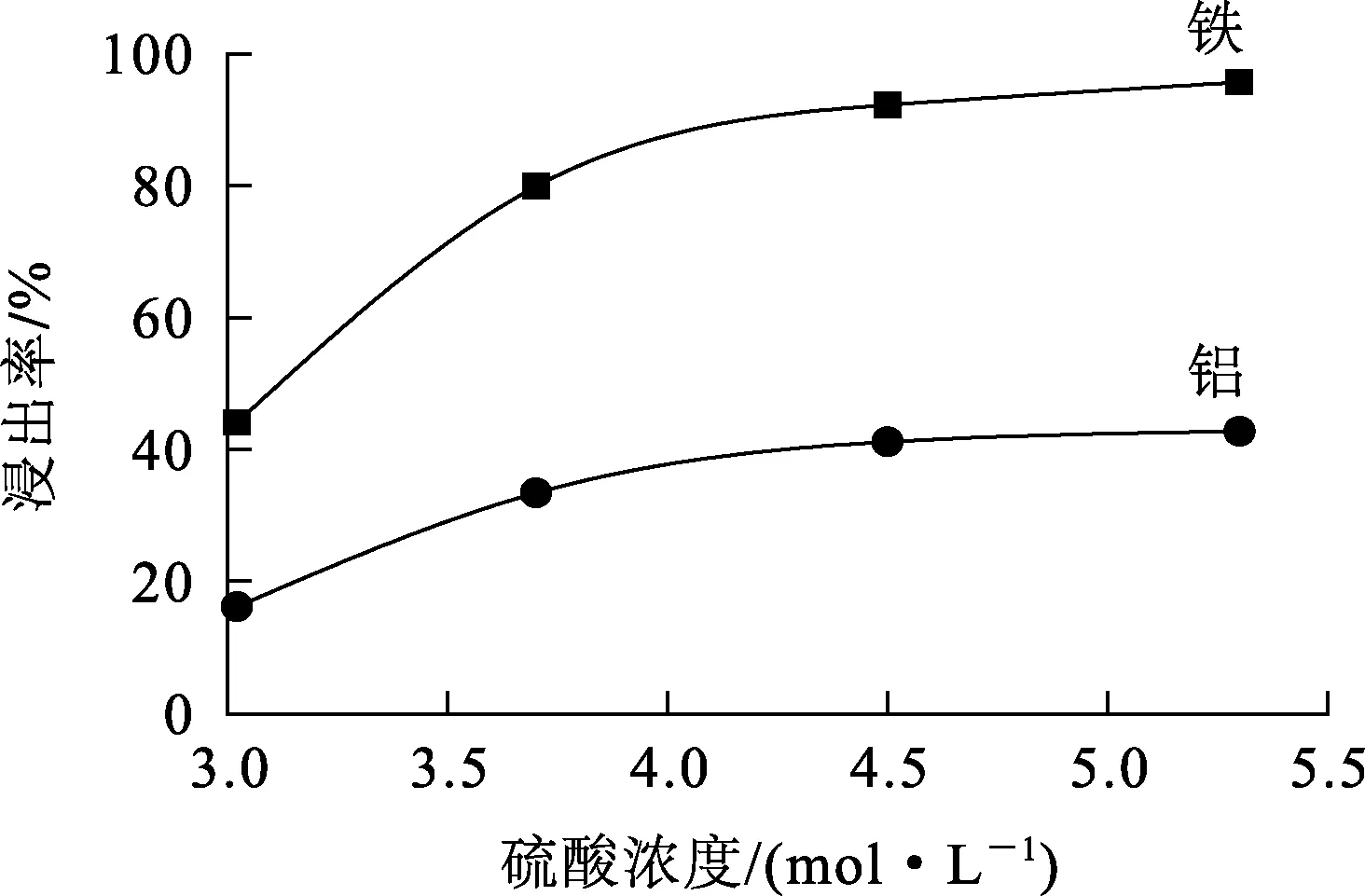

在酸浸溫度100 ℃、液固體積質量比6/1、酸浸時間90 min條件下,硫酸濃度對鋁、鐵浸出率的影響試驗結果如圖5所示。

圖5 硫酸濃度對鋁、鐵浸出率的影響

由圖5看出,隨硫酸濃度升高,鋁、鐵浸出率提高。硫酸濃度越高,單位體積所能活化的分子越多,其與赤泥和燒渣中含鋁、鐵分子發生有效碰撞的次數就越多,越有利于浸出進行。硫酸濃度為4.5 mol/L時,鋁、鐵浸出率基本達到最高,繼續升高酸濃度,酸耗會增加。綜合考慮,確定硫酸濃度以4.5 mol/L為宜。

3.1.4 液固體積質量比對鋁、鐵浸出率的影響

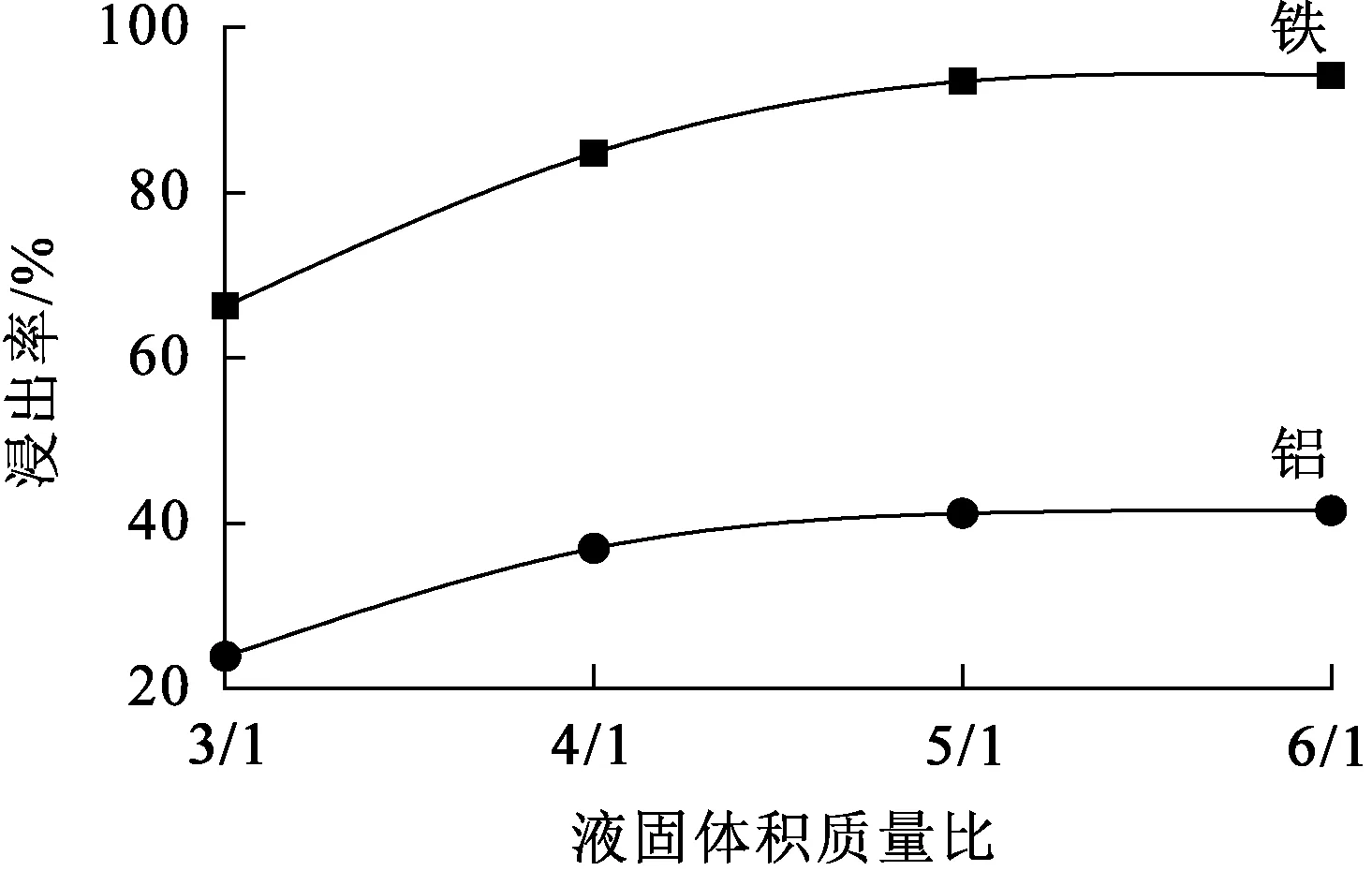

液固體積質量比直接影響硫酸用量和浸出體系黏度。在酸浸溫度100 ℃、硫酸濃度4.5 mol/L、酸浸時間90 min條件下,液固體積質量比對鋁、鐵浸出率的影響試驗結果如圖6所示。可以看出,隨液固體積質量比增大,鋁、鐵浸出率提高,特別是在液固體積質量比小于5/1時,對鋁、鐵浸出率的影響更顯著。綜合考慮,液固體積質量比以5/1較為合理。

圖6 液固體積質量比對鋁、鐵浸出率的影響

3.2 鋁、鐵浸出液聚合及產品理化性能表征

以最佳條件下所得浸出液進行聚合試驗。所謂聚合過程就是Al3+、Fe3+羥基化過程,向鋁、鐵浸出液中添加堿化劑,發生聚合反應。

Al3+羥基化過程中形態的轉化如下[17]:

Fe3+羥基化過程中形態的轉化如下[17]:

根據相關文獻[16-19],確定堿化劑為1 mol/L碳酸氫鈉溶液,聚合pH=2.95,聚合溫度為85 ℃。聚合過程中緩慢滴加堿化劑并不斷攪拌,直至溶液pH達2.95。堿化結束后,對溶液熟化4 h,熟化溫度60 ℃,熟化過程中攪拌速度300 r/min。熟化結束后,靜置,自然冷卻,陳化24 h,獲得液體聚合硫酸鋁鐵絮凝劑。

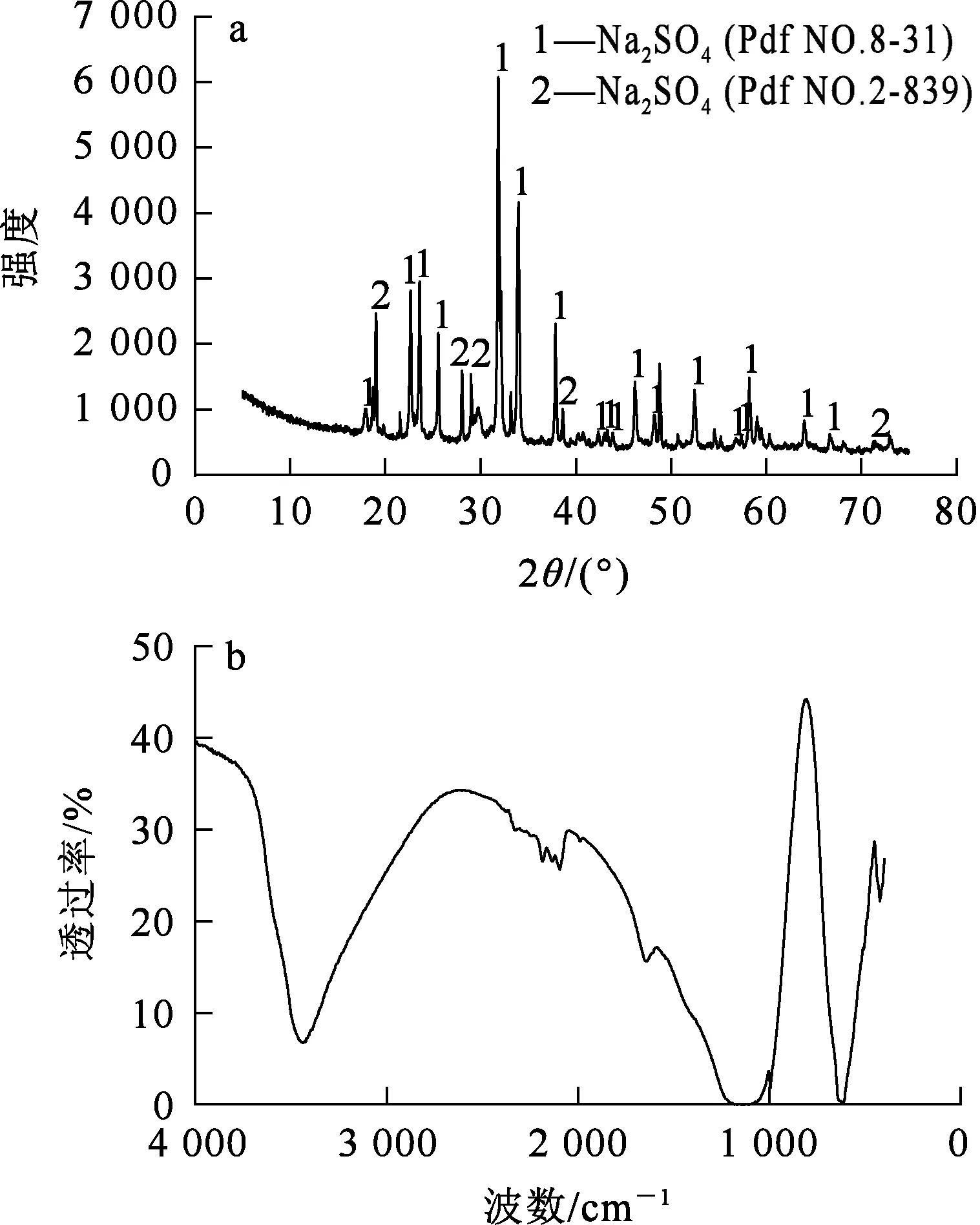

圖7 聚合硫酸鋁鐵絮凝劑XRD圖譜(a)及IR圖譜(b)

3.3 鋁、鐵浸出液聚合產品理化性能分析

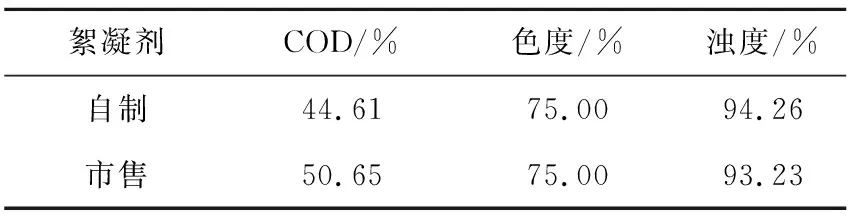

取自鄭州某工廠的廢水,原始pH=6.52,COD=198.6 mg/L,濁度260 NUT,色度8(倍)。用所制備絮凝劑和市售絮凝劑(鄭州億升化工有限公司)進行絮凝對比試驗,控制廢水初始pH=7.0,絮凝劑投加量為0.18%, 混凝攪拌后靜置15 min,結果見表3。可以看出:自制絮凝劑除對COD去除性能略低于市售產品外,濁度和色度去除率與市售產品性能相當。

表3 實際廢水絮凝試驗結果

4 結論

以高硫鋁土礦浮選尾礦和赤泥為原料,通過焙燒—酸浸—聚合等工藝制備聚合硫酸鋁絮凝劑技術上是可行的,可實現固廢中鋁、鐵、硫資源協同利用,有利于鋁工業固廢減量化和資源化。

高硫鋁土礦尾礦燒渣協同赤泥適宜浸出條件為:酸浸溫度100 ℃,酸浸時間90 min,硫酸濃度4.5 mol/L,液固體積質量比5/1。適宜條件下,鋁、鐵浸出率分別為41.18%和93.44%。所得浸出液堿化后獲得聚合硫酸鋁鐵絮凝劑,用于廢水處理,其性能與市售同類產品基本相當,具有良好的廢水處理效果。