柴油車離合器從動盤扭轉特性對傳動系統NVH影響研究

朱天答 張明旭

摘 要:離合器從動盤扭轉減振器參數的選取與汽車振動和噪聲(NVH)密切相關。如選取合理,會使傳動系各使用工況運轉平穩,提高整車的操縱性和舒適性。本文從實驗技術路線入手,對怠速異響影響因素研究,通過仿真及試驗研究使離合器的設計更加主動,以期降低研發成本、減少市場故障率、提升整車品質。

關鍵詞:離合器;扭轉特性;怠速異響

對于柴油車型,在整車設計階段對離合器減振參數進行優化設計時主要從怠速工況和驅動工況兩方面考慮,怠速工況時發動機轉速不均勻變化導致常嚙合齒輪之間產生敲擊現象,從而產生怠速異響,驅動工況時當傳動系統的某一固有頻率和激振力矩某些量的頻率重合,就會產生共振現象。如果離合器從動盤扭轉減振器的各級扭轉減振器參數進行合理選取,就會消除怠速異響,避免共振現象的發生。

1 實驗技術路線

依據某多用途貨車傳動系統的結構特點,對其傳動系統進行合理簡化建立傳動系統等效模型,結合傳動系等效模型和動力學方程開發仿真程序,研究扭轉減振器主要參數對傳動系統扭振的影響,經過仿真分析獲取最優扭轉減振器參數,再制定道路實車試驗方案,結合實驗結果與仿真結果對仿真模型進行驗證。

依據怠速異響產生的原理,建立傳動系統簡化模型,并依據簡化模型和怠速異響理論方程編寫仿真程序,之后做相關試驗獲取模型參數,然后在仿真程序里對怠速異響影響較大的因素進行優化設計,獲得最優的扭轉減振器參數。然后制定怠速異響試驗方案,對試驗結果與仿真結果進行對比分析,之后依據試驗結果對仿真模型進行改進完善。技術路線如圖1所示。

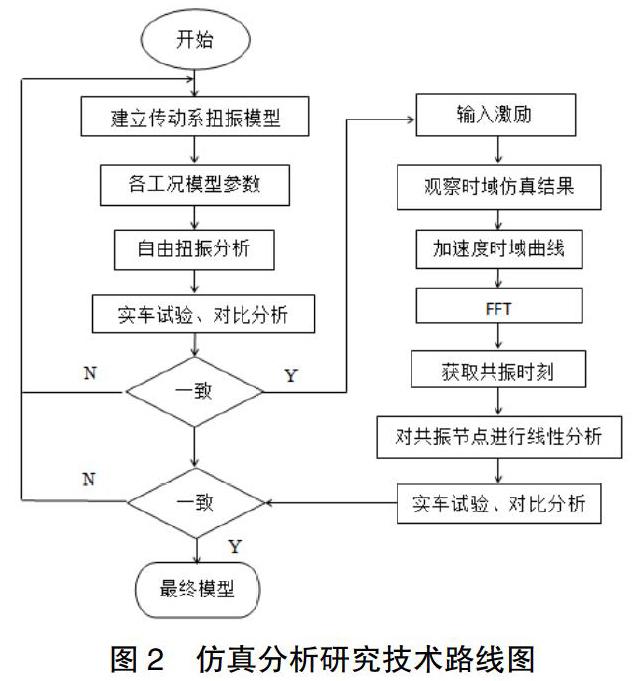

根據某多用途貨車傳動系統特點和動力學方程建立扭轉振動仿真模型,以實測發動機轉速波動為模型輸入信號,進行強迫振動分析,求解各工況各擋位在發動機的轉速波動激勵下的系統響應,對離合器減振器扭矩和扭轉角時域分析結果進行FFT變換得到其扭轉角頻譜圖、加速度頻譜圖和扭矩頻譜圖,然后選擇波動節點進行線性分析,之后再根據線性分析結果獲取系統的特征值,最后分析出系統的共振頻率。將理論研究與試驗結果進行對比分析,修正參數并改進完善模型。技術路線如圖2所示。

2 傳動系統怠速特性仿真及試驗研究

2.1 怠速異響簡化模型

柴油車產生怠速異響的原理是怠速時發動機飛輪轉速不穩定,飛輪旋轉時存在的波動會通過離合器傳遞到變速器,從而導致在變速器輸入軸和中間軸的常嚙合齒輪之間產生敲擊現象。簡化兩自由度非線性當量力學模型如圖3。

在建立的怠速異響等效模型中,發動機飛輪的轉速波動率是怠速異響振動系統的激勵輸入。離合器從動盤在系統中起衰減振動的作用。其參數選取是否合適,直接影響怠速異響的衰減效果,是重點研究對象。變速箱是常嚙合齒敲擊是怠速異響產生的聲源。

2.2 怠速異響影響因素研究

(1)發動機轉速及波動率。無論冷車還是熱車工況,發動機飛輪轉速波動率增大,怠速異響有增大趨勢。若發動機飛輪轉速波動率不變,隨著發動機轉速的增高,怠速異響會增加[3]。

(2)減振器怠速級剛度。怠速級剛度對怠速異響的影響跟怠速級滯后值密切相關:①如果選擇比較大的滯后值,通常情況下,熱車時的怠速異響會加劇;②如果選取比較小的滯后值和剛度值,一般情況下,冷車時比熱車產生更大的怠速異響;③如果選擇比較小的滯后值,然而此時剛度比較大,相對于冷車來說,熱車工況時的怠速噪音會變大。

(3)減振器怠速級滯后值。在扭轉剛度不同的情況下,怠速異響會隨怠速級滯后值的增大而增大。然而,當怠速級滯后值過小時,怠速異響也會增強。

(4)變速器油液阻尼力矩。變速箱油液阻尼力矩與怠速異響的關系受離合器參數的影響,當怠速級剛度值和滯后值不同時,冷熱車時的變化較大,因此設計離合器扭轉特性時,需要綜合考慮冷熱車兩種工況。

(5)變速器常嚙合齒輪間隙。變速器常嚙合齒輪間隙的選取與怠速異響的關系也受怠速級剛度和怠速級滯后值的影響變化,總體來說隨著怠速級剛度和怠速級滯后值的變化,怠速異響不會有明顯的變化。

3 傳動系統扭振特性仿真及試驗研究

3.1 傳動系統簡化模型

本論文使用的是集中質量模型,即將傳動系統簡化成一個由無質量的彈性軸、無質量的阻尼器以及無彈性和阻尼的慣性質量圓盤組成的當量離散系統。當第二級扭轉剛度取值介于15~18N·m/°之間,第二級滯后阻尼力矩取值為35~45N·m之間時,共振峰處角加速度傳遞率明顯降低,即離合器的減振效果變好。為此設計兩套不同扭轉減振器參數的離合器,優化之前第二級滯后阻尼力矩為15N·m,第二級扭轉剛度取為45N·m/°,優化之后第二級滯后阻尼力矩為35N·m,第二級扭轉剛度取為18N·m/°,再從整個測試轉速范圍內的轉速峰峰值和角加速度值衰減情況,來驗證兩套離合器的減振效果。

仿真驗證結果如下:

(1)以未經濾波處理的飛輪轉速信號作為輸入,仿真驗證結果及結論。優化后的離合器在轉速峰峰值衰減率都優于優化前離合器,同時優化后離合器的角加速度的傳遞率都優于優化前的離合器。即優化之后的離合器衰減效果強于優化之前的離合器。

(2)對輸入信號進行二階次濾波的仿真結果。優化前的離合器在1-3擋角加速度基本未衰減,而優化前的離合器在4-6擋轉速的峰峰值有一定衰減;優化后的離合器1-3擋轉速峰峰值衰減量小,基本未衰減,4-6擋轉速的峰峰值衰減量較大。優化后的離合器明顯好于優化前的離合器。

3.2 道路實車試驗

本試驗所用的扭振測試系統由扭振測量裝置和數據采集裝置兩部分構成。扭振測量裝置由測速齒盤、速度傳感器和數據線三部分構成,數據采集裝置即LMS Test.Lab數據采集系統。分別在發動機飛輪、變速箱輸入軸、變速箱輸出軸布置測點。如圖4。

分析結果如下:

(1)通過比較在共振轉速下,變速箱輸入點的振動峰值與發動機輸出點振動峰值的差值,得知二驅車滿載、半載和空載三種工況下,優化后離合器的振動衰減效果明顯優于優化前的離合器,其中滿載工況在4、5、6擋衰減效果最為明顯,半載工況在3、4、5、6擋衰減效果最為明顯,空載工況在各擋位衰減效果均很明顯。

(2)通過比較傳動系統各測點所達到的最大振幅與發動機輸出點的振幅差值,發現優化后離合器的振動衰減效果明顯優于優化前的離合器,其中滿載工況在4、5、6擋振幅下降最為明顯,半載工況在3、4、5、6擋振幅下降最為明顯,空載工況在各擋位振幅下降均很明顯。

通過比較各階次共振發生的位置,發現離合器優化后,在二驅車各工況共振轉速變化明顯,各擋位共振轉速均比優化前的離合器明顯降低。

4 結論

柴油車常常出現怠速異響與傳動系統扭振,合理選擇離合器從動盤扭轉減振器的各級扭轉減振器參數,就會消除怠速異響,避免共振現象的發生。國內離合器設計較多地采用“仿制開發+后期整改”的技術路線,缺少理論指導和方便有效的研究工具。相關行業工作者必須深入研究柴油車怠速異響和傳動系統扭振這兩個常見的問題,進而達到獲得離合器扭轉減振器參數科學匹配方法、降低匹配成本、提升整車品質的目標。

參考文獻:

[1]蔣國平,王國林.車輛動力傳動系振動研究述評[J].江蘇大學學報(自然科學版),2000,21(03):22-26.

[2]付魯華,呂興才,張寅豹.內燃機曲軸振動研究的內容及方法[J].拖拉機與農用運輸車,2004(05):6-8.

[3]胡子正,楊小波,邵成.汽車傳動系扭振特征辨識[J].汽車工程,

1992,14(01):32-38.