馬鋼1# 2 500 m3 高爐大修工程設計特點

董建民

(中冶華天工程技術有限公司,江蘇210019)

0 引言

馬鋼二鐵總廠1#2 500 m3高爐一代爐役1994年4 月25 日開爐,于2007 年2 月 26 日停爐大修,生產13 年2 個月,第一代爐役產鐵 9 206 t/m3。2007 年6 月19 日第二代爐役開爐點火,于2018 年10 月 10 日停爐大修,生產11 年2 個多月,第二代爐役產鐵9 533 t/m3。前兩代爐役均由我公司設計。

第三代爐役于2019 年2 月23 日高爐點火投產。設計中采用了多項新技術、新工藝,如高爐綜合長壽技術、軟水密閉循環冷卻系統、爐頂均排壓煤氣回收技術、熱風爐板式換熱器、全干法煤氣除塵技術、煤氣除塵灰密閉回收技術、爐前開堵口信息化、高爐煤氣脫鹽技術、高爐操作專家系統等,為實現高爐高效、低耗、長壽、環保創造了有利保障。

1 大修工程的主要內容

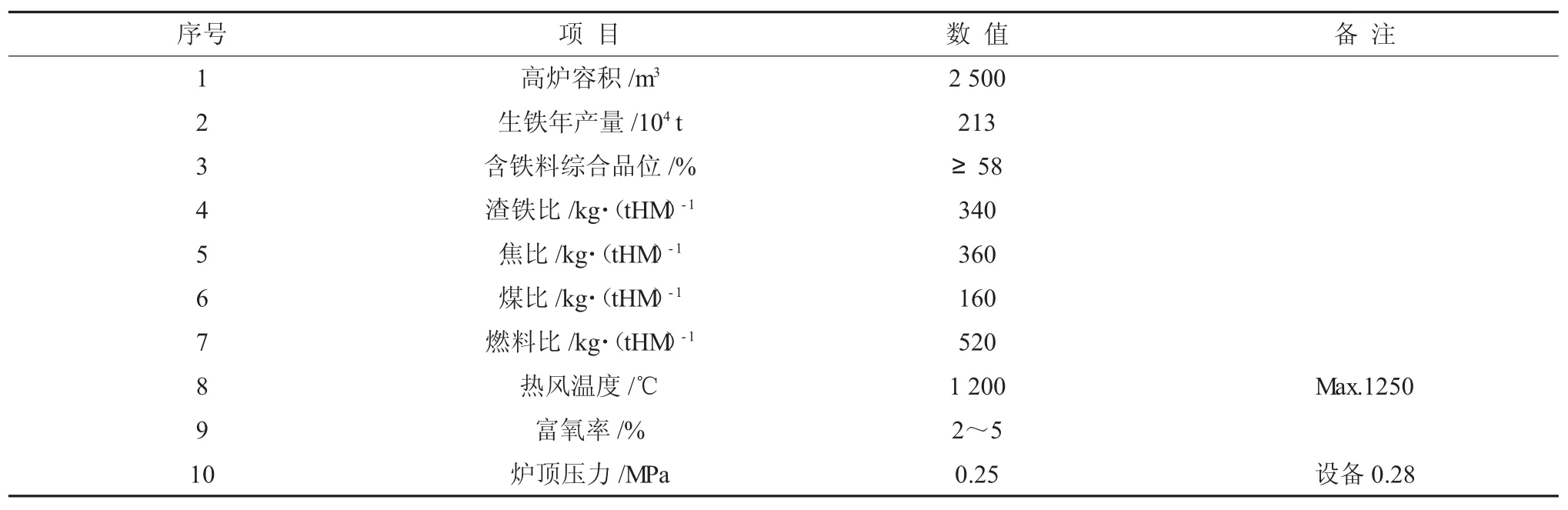

馬鋼1#2 500 m3大修設計主要包括煉鐵工藝設施、燃氣工藝設施、給排水設施、通風設施及部分建筑結構設施更新改造,具體內容見表1。高爐的主要設計技術經濟指標見表2。

2 工程重點改造項目的技術特點

2.1 高爐長壽技術

2.1.1 高爐內型

匹配高爐原燃料條件的合理爐型是實現高爐順行、穩定、長壽、高產、節能的基礎之一。基于馬鋼三十幾年的操作經驗及現有爐料條件,馬鋼1#2 500 m3高爐三代內型設計有爐腹爐身角減小、爐缸直徑擴大、死鐵層增厚、高徑比減小的趨勢。設計爐腹度為75.17°,爐身角為82.08°,爐缸直徑為11.4 m,高徑比為2.23。

表1 高爐各系統改造內容

表2 馬鋼1#2 500 m3 高爐的主要設計技術經濟指標

爐腹爐身角設計改進目的是:通過適當減少邊緣煤氣,達到提高爐料透氣性、優化煤氣分布,實現爐料與煤氣間的高效反應。爐缸及死鐵層的設計改進目的是:減少鐵水流動對爐缸耐材的侵蝕,提高高爐壽命。

2.1.2 高爐內襯

從該高爐前兩代爐役停爐后拆爐情況看,設計采用的陶瓷杯+炭磚的耐材配置可以滿足15 年的設計壽命要求,其爐底爐缸耐材配置見圖1。該高爐第三代內襯配置如下:

(1)爐底總的耐材設計厚度為2 500 mm。爐底耐材配置:一層陶瓷墊,為剛玉莫來石質,厚度500 mm;一層石墨磚,厚度400 mm;兩層微孔炭磚,總厚度800 mm;兩層超微孔炭磚,總厚度800 mm。

(2)爐缸處陶瓷杯壁為剛玉質,厚度300~600 mm;爐缸下部炭磚為超微孔炭磚,厚度700~1 000 mm;爐缸上部炭磚為微孔炭磚,厚度650~700 mm。

(3)爐腹、爐腰及爐身下部的銅冷卻壁設氮化硅結合碳化硅鑲磚,爐身下部鑄鐵冷卻壁設氮化硅結合碳化硅鑲磚。

(4)爐身上部鑄鐵冷卻壁設磷酸鹽粘土鑲磚。所有鑲磚厚度~100 mm。

圖1 高爐爐缸爐底陶瓷杯結構示意

2.2 高爐冷卻循環水系統

2.2.1 軟水循環系統

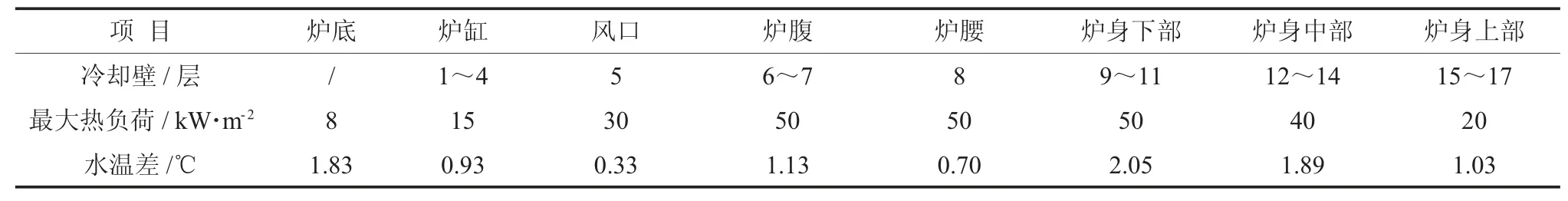

本次設計軟水采用密閉循環形式,爐體各區域設計參數見下表。

表3 爐體軟水冷卻設計參數

第一路軟水供1~16 層冷卻壁冷卻,沿圓周分為4 個區,采用獨立進、出口總管。每層冷區壁均設置壓力檢測接口、溫度檢測,以滿足快速檢漏和水溫差檢測的要求。另一路軟水依次供:爐底冷卻水管、雙層冷卻壁蛇形管道。二路軟水回水匯合后進入回水總管。回水總管設置支路,經再次加壓后供給熱風爐各熱風閥和高爐風口中套,實現利用余壓達到節能的目的。

2.2.2 工業水循環系統

受利舊結構、工藝等影響,風口小套、第17 層冷卻壁采用工業水開路循環系統。

據現場的實際條件,工業水排水槽標高高于循環水泵房冷卻塔入口8.9 m。因此本次設計取消了熱水池及其與冷卻塔間的泵站,利用地理高差直接余壓上塔,節省了泵組運行、維護費用。

以上設計布置管道形成了U 結構,不利于開路循環過程混入空氣的排除。因此在管道合適的位置增加呼吸口和排氣口,以保證排水順暢。調試和投產后該套系統運行良好。

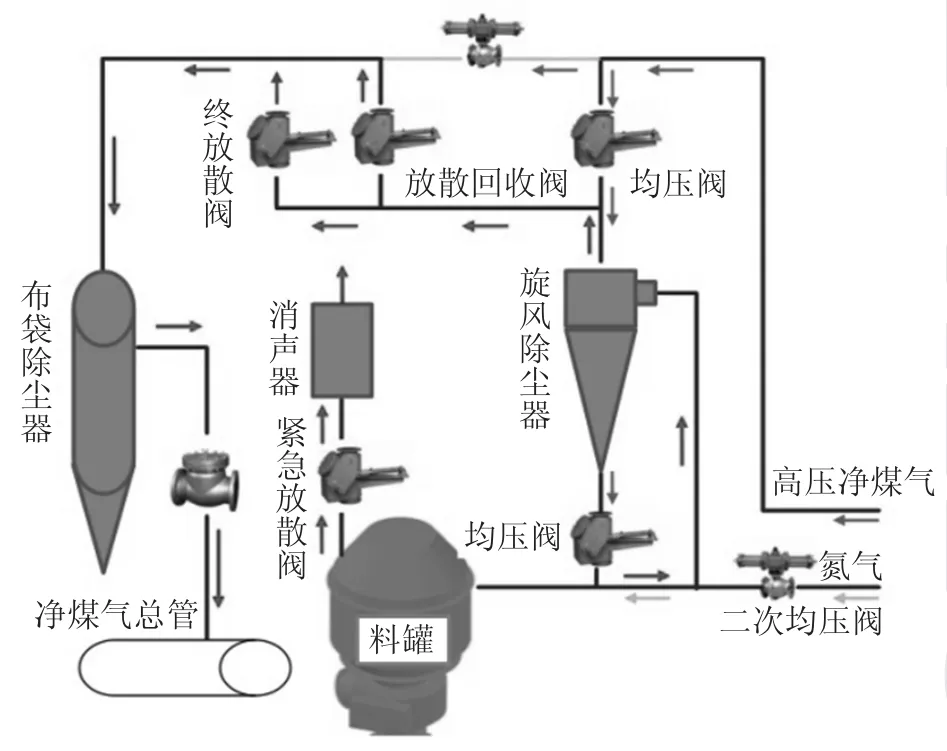

2.3 爐頂均排壓煤氣回收技術

爐頂配置串罐無料鐘裝料設施,稱量料罐有效容積55 m3,設計壓力0.3 MPa。爐頂排壓系統設置了旋風除塵器和消音器,并設置緊急放散閥應對系統事故,爐頂均排壓及煤氣回收系統流程如圖2 所示。系統配置DN500 煤氣回收總管,用于回收稱量料罐均排壓過程中放散煤氣。放散煤氣經過爐頂設置的旋風除塵器后再進入布袋除塵器進一步凈化,最終匯入凈煤氣管網。考慮到上料系統的作業率限制,設計均排壓過程中回收煤氣時間~5 s。稱量料罐內剩余的少量煤氣再經過旋風除塵器和消音器后放散。

投產后,在相同料批情況下,與改造前相比,增加爐頂裝料作業總時間2~3%,可回收55%以上的放散煤氣,同時生產現場無明顯的放散噪音,實現良好的環保效應。從現場生產實踐來看,布袋除塵器卸灰量幾乎沒有。在之后設計中可以考慮將回收煤氣接入煤氣脫鹽塔中,取消布袋除塵器降低維護成本。

2.4 熱風爐板式換熱器

高爐熱風爐預熱器原先采用的是熱管式預熱器,由于熱管在運行過程中容易積灰、腐蝕、失效,以及運行工況的波動等原因影響預熱器的實際熱效率,存在換熱能力下降、換熱效率不高、易損壞等缺點。特別到使用后期,換熱管損壞、熱能和機械能相互轉化的媒介物質泄漏后,預熱器換熱能力下降較大,影響到高爐風溫的提升,對高爐降低燃料比等帶來較大的負面影響。

圖2 爐頂均排壓及煤氣回收系統流程

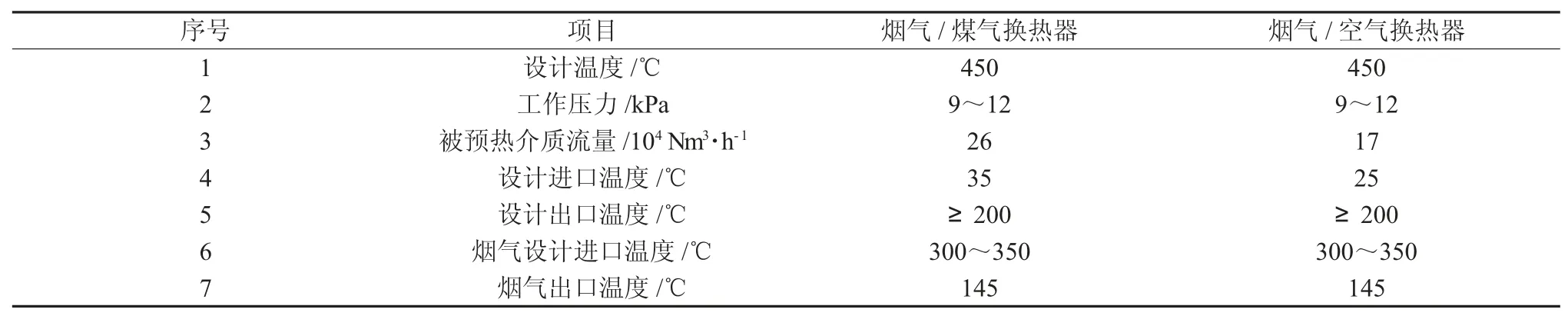

采用板式換熱器后,可避免管式換熱器的缺點,提高換熱的效率、提高熱風爐高爐煤氣和助燃風的溫度,最終使高爐熱風溫度提高~20 ℃,降低焦比2 kg/(tHM)。表4 為板式換熱器設計參數。

表4 板式換熱器設計參數

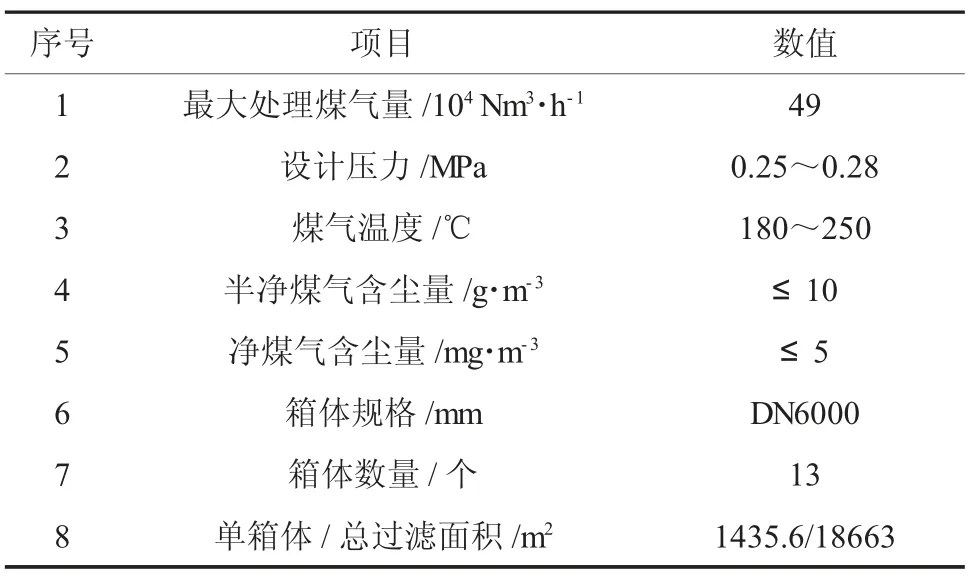

2.5 煤氣干法除塵技術

干法除塵設計箱體為14 個,含1 個灰倉,分2列布量。相較濕法除塵系統,干法除塵設備不需要供水系統和污泥處理設施,所以減少了工藝設備,節省了投資;而且無煤氣洗滌水消耗及外排水量,每年節水超過13 萬噸。不僅如此,干法除塵凈煤氣含塵量和濕度大大降低,煤氣的物理顯然顯著提高,高爐TRT(高爐煤氣余壓透平發電裝置)噸鐵發電量大幅提升、耗電量顯著降低。TRT 的發電水平從原先的31 kWh/(tHM)提升到45 kWh/(tHM)。

表5 煤氣干法除塵設計參數

2.6 煤氣除塵灰密閉回收技術

為配合密閉罐車實現煤氣除塵灰無水、負壓密閉回收,設計除塵灰散裝機,以保證重力除塵、旋風除塵、煤氣干法除塵卸灰口附近沒有二次揚塵和加濕蒸汽,實現環保和節水的雙重目的,年可節水量~1.5×104t/a。

2.7 爐前開堵口信息化

高爐爐前開、堵口操作環境惡劣,面臨高溫輻射和粉塵,對設備和操作人員有極大地影響。結合現場操作的經驗,本次設計采用遙控、電氣操作臺、液壓操作臺三種并行控制方式,減少環境對操作人員的影響。

通過增加與液壓管路壓力檢測結合的設備編碼器,使爐前開堵口所用泥炮開口機的開口深度、設備的旋轉角度、打泥量等參數實現信息化,為將來爐前開堵口操作的自動化提供了接口和數據支撐。設計中結合現場環境和設備電子元件的特點,與設備廠家共同確定采用氣冷的方式保護設備電子元件和相關線纜,更好的滿足生產需要。

2.8 高爐煤氣脫鹽技術

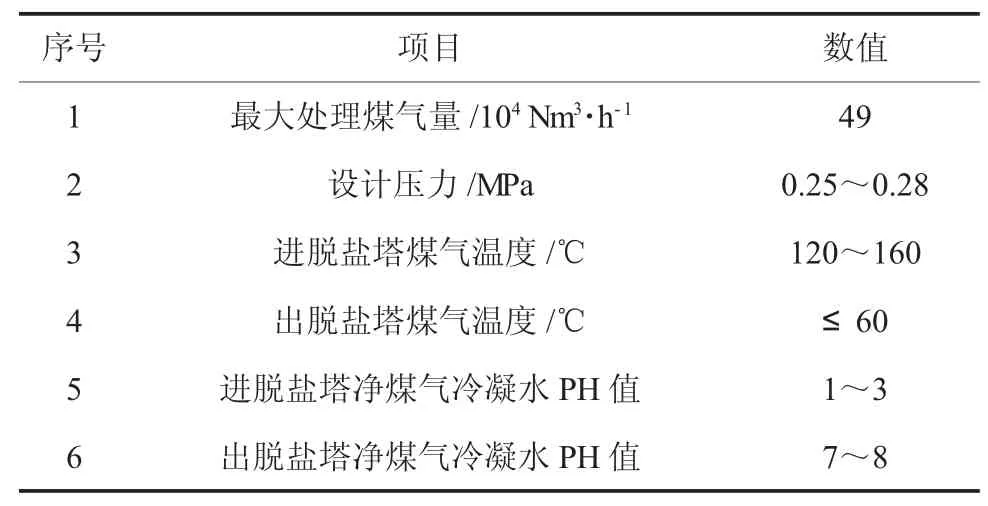

隨著煤氣干法布袋的技術成熟,越來越多的鋼鐵企業開始在高爐上使用煤氣干法除塵系統實現高爐煤氣除塵。然而,在煤氣干法布袋產生節能減排效果的同時,也出現了高爐煤氣管道腐蝕加快問題。其中氯離子和酸性冷凝水被認為是造成煤氣管道腐蝕加快的主要因素。

本設計在凈高爐煤氣管道(送熱風爐煤氣管分支點后)并網前,新建1 套高爐凈煤氣除鹽中和塔,出脫鹽塔的凈煤氣冷凝水PH 值可達到7~8。另外,本次設計管道材質采用耐酸鋼Q345NS,進一步提升煤氣管網的安全性。表6 為煤氣干法除塵設計參數。

表6 煤氣干法除塵設計參數

2.9 高爐操作監測系統

隨著自動化水平提高、專業分析軟件成熟,同時業主方對人工效率提高、生產信息完善的要求,使得高爐設計智能化相關內容不斷深化。

本次大修,爐體冷卻設施設計1000 點熱電偶。其中840 點熱電偶用于冷卻壁水溫差檢測,測量精度±0.05 ℃。同時配套200 個冷卻水流量計,以達到監控高爐熱狀態,為智能化冶煉提供數據基礎、為高爐操作提供參考。

爐底爐缸設置溫度測溫點450 個,匹配爐底爐缸耐火材料侵蝕模型,為高爐爐底爐缸安全提供預警。

3 結語

目前,馬鋼二鐵1#2 500 m3高爐第三代爐役投產已經一年,高爐運行穩定、順行,達到了預期設計目標。年均燃料比506 kg/(tHM)、富氧3%、風溫1 200 ℃、頂壓 210 kPa,年產鐵水 232.67×104t、最高日產量7 000 t,各項經濟指標優于設計目標。通過一年多的生產實踐證明,此次高爐大修采用的多項新技術、新工藝起到了良好的成效,另外設計采取的工藝配置、節能技術比較合理,貼合生產實際。