襯衫衣領整體外觀技術的研究

李鳳霞 楊曉飛

1. 山東魯泰紡織股份有限公司(中國)2. 山東恒利紡織科技有限公司(中國)

目前,客戶對襯衫衣領在外觀、硬挺度和立體感等方面的要求越來越高。襯衫面料和領型的差異及縫制方法和熨燙操作不當而造成的產品質量問題給消費者帶來了很大的困擾。2018年,寧波凱輝、深圳興億、利郎、吾衫、TW、GOLF、ALP、BAY、COS和GAMANTEX等公司客戶針對襯衫衣領起翹、起皺、底領打擰、領尖保型差及內勾五大問題進行了多次反饋。部分襯衫訂單中,衣領需修改3~4次才得以確認,返修率高達12.8%。

因此,對襯衫衣領在整體外觀方面進行相關的技術研究迫在眉睫。本文著眼于襯衫底領和翻領起皺及領尖保型等方面,對客戶反饋的問題進行分析和改進,力求提高襯衫衣領的整體外觀和保型性。

1 衣領起皺

衣領是一件襯衫的靈魂,其外觀直接決定了襯衫質量的好壞。但有些衣領在穿著過程中經常出現起皺現象,嚴重影響了襯衫的整體外觀。研究發現,影響衣領起皺的主要原因包括翻領和底領樣板不規范、翻領和底領的襯布材料不匹配、縫制設備調試及縫制方法操作不當等。因此,本文選擇從這幾方面著手解決襯衫衣領的起皺問題。

1.1 調整樣板弧高

樣板調整的主要方法包括更改底、翻領合攏差值和底領弧度形狀[1]。

本文分別對襯衫衣領的底領和翻領的樣板弧高北半球進行調節,弧高分別調整為0.7、0.8、0.9、1.0、1.1、1.2和1.3 cm,然后對加工的襯衫做外觀評價和對比。襯衫翻領和底領的外觀評定結果如表1所示。弧高調整前后底領的外觀對比如圖1所示。

表1 翻領和底領弧高調整試驗

a) 底領起皺(調整前)

b) 底領平服(調整后)

由表1和圖1可知,將翻領和底領樣板弧高分別上調0.3 cm和 0.6 cm,即翻領樣板弧高為0.9 cm、底領為1.1 cm時,所得衣領平服,可達到明顯改善襯衫衣領起皺的目的。

1.2 調整襯布

襯布是生產襯衣時不可缺少的輔助材料。充分且恰當地使用襯布,不但可提升襯衫的起皺級別,還可提高襯衫的耐用強度。翻領和底領所采用的襯布性能的匹配度對襯衫衣領的外觀也有一定的影響。底、翻領所用襯布如在厚度上存在較大差異,則易導致衣領起皺。因此,在加工過程中,需結合襯衫面料的性能和縫制工藝選擇合適的襯布。本文選用了4種適合高溫免燙的厚襯布進行試驗,衣領的性能評價如表2所示。

由表2可知,采用編號為7040的厚襯布時,襯衫衣領有較好的平整度和柔軟度。

1.3 調試和優化縫制設備

運行良好的縫紉設備是確保襯衣優良品質的關鍵因素之一。縫紉設備的調試包括影響縫制部位與線跡相關的所有部件,如底、面縫線的張力等[2]。縫制襯衫時,通常將面線張力調整為0.25~0.59 N(25~60 g),底線張力可調整為0.15~0.25 N(15~25 g)。本文研究了縫線張力對衣領平整度的影響,試驗結果如表3所示。由表3可知,對于高溫免燙襯衫,底線張力調整為(0.10±0.05) N [(10±5) g],面線張力調整為(0.49±0.05) N [(50±5) g]時,可有效解決衣領起皺的問題[3],衣領的平整度可提升0.25~0.30級。

表3 縫線張力對衣領平整度的影響

1.4 改進縫制方法

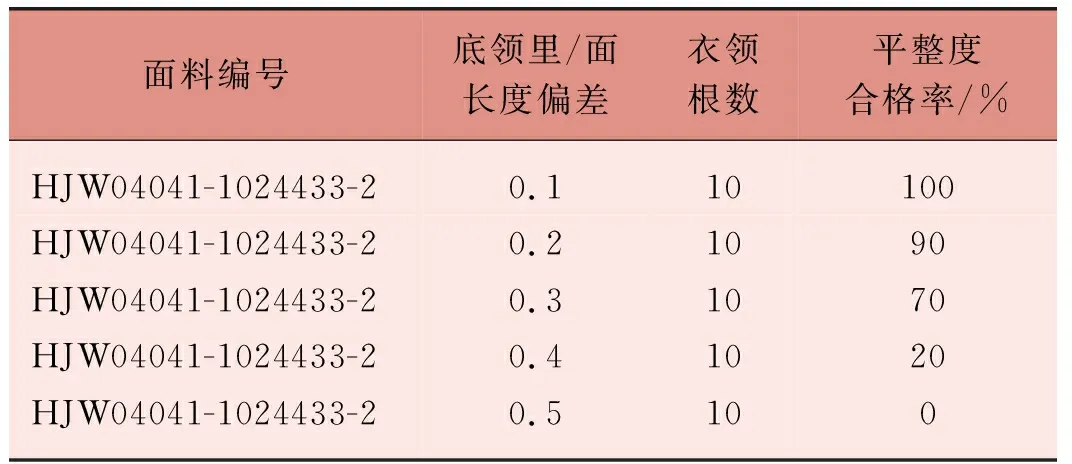

襯衣底/翻領合攏過程中,翻領和底領中心一定要對齊,否則會出現因領子兩端不等長而造成起皺。為確保底領和翻領縫合平整且兩端領頭圓順對稱,縫制過程中需采用領頭樣板,并沿著領頭樣板的邊緣進行縫制。底領兩面縫合時要松緊適宜,否則易產生底領松皺的問題。本文對襯衣底/翻領合攏試驗結果如表4所示。

表4 底/翻領合攏試驗

由表4可知,當底領里和底領面長度偏差不大于0.1 cm時,領尖長和寬等尺寸符合工藝要求。領弧度左右對稱時,可確保底、翻領合攏后不出現起皺現象,且衣領平整度合格率達100%。底領里/面長度偏差越大,衣領平整度的合格率越低。

2 領尖保型性

針對部分客戶提出的小圓弧狀領尖保型差的問題,本文分別從模板、樣板和操作手法等方面進行了改進。

2.1 模具

衣領定型模具對領尖的保型至關重要。因此,需要對模板按標準翻領樣板進行定制。定型模板領尖處厚度為0.07 cm。通過調整模板,可使衣領領尖具有較好的保型性。

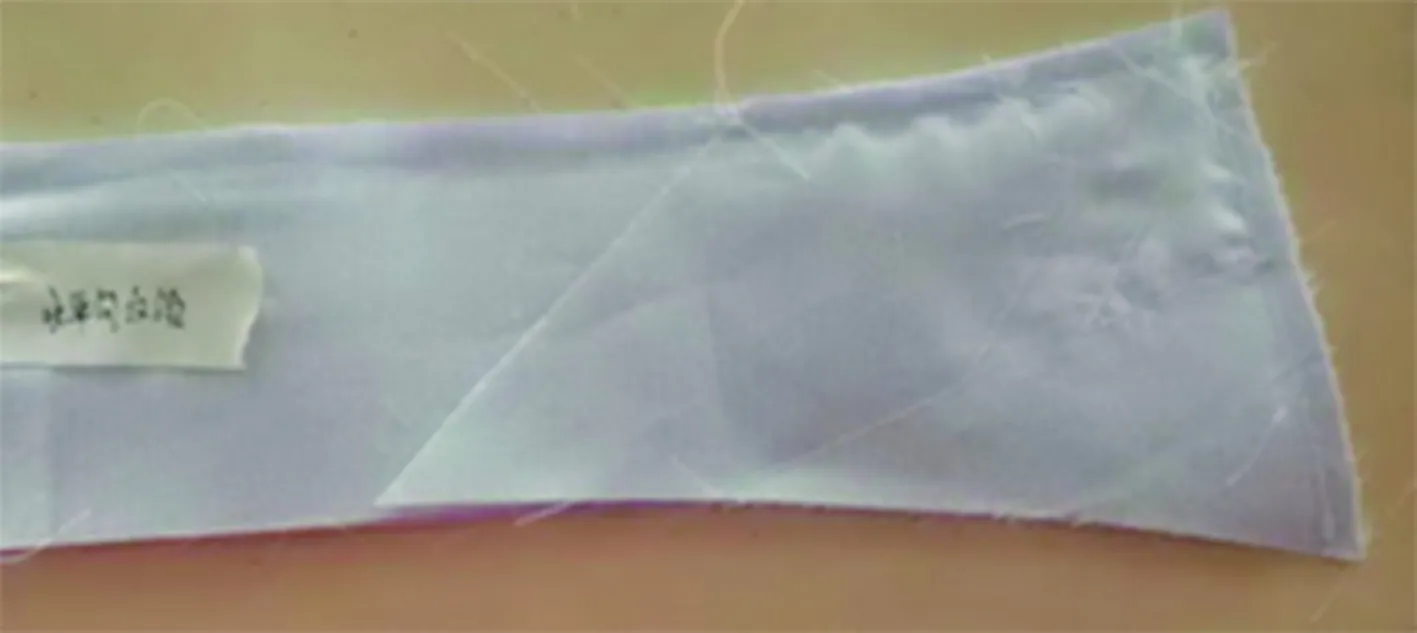

2.2 樣板

改變常用衣領樣板,將領尖處1 cm改為凈襯,可有效減少領尖處襯布,更好地發揮保型作用。改進前后的樣板如圖2所示。

a) 改進前樣板

b) 改進后樣板

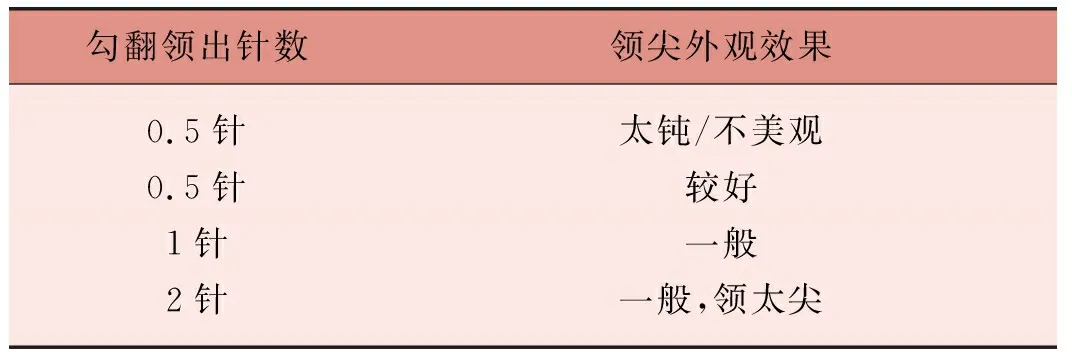

2.3 操作手法

在勾翻領時,領尖處的針碼對翻領尖的形狀影響較大。本文分別對多勾0.5、1.0和2.0的領尖外觀效果進行了試驗和對比,結果如表5所示。由表5可知,勾翻領時多勾0.5針碼效果較好,多勾1.0針碼效果一般,多勾2.0針碼領尖太尖,不符合客戶要求。如果勾翻領領尖處不多勾針碼,則領尖太鈍,不美觀。勾翻領改進前后的對比如圖3所示。

表5 不同針碼數對領尖外觀效果的影響

a) 勾翻領改進前

b) 勾翻領改進后

對模具、樣板和操作手法進行改進后,可在一定程度上解決領尖保型的問題。從2019年2—12月的近55萬件襯衫訂單中可知,良好的領尖保型性贏得了客戶很高的滿意度。

3 衣領起翹

襯衫衣領起翹也是客戶經常反饋的問題之一,本文將從下述幾方面進行改進。

3.1 勾翻領的操作方法

通常的外插領,翻領里的長度比翻領面的長度短0.2 cm,因此在勾翻領時,翻領面和翻領里需要對齊并按照0.6 cm的縫頭進行縫合,領尖處沒有吃勢,成品襯衫衣領容易起翹。本文在勾翻領時,略拉緊翻領里,拉出0.2 cm的長度,最終使翻領里和翻領面等長,在翻領上止口兩側距領尖4 cm處形成0.5 cm的吃勢,勾完反領后領尖上翹,成品衣領更貼合人體。

如果是普通領,在翻領上止口兩側距領尖4 cm處需形成0.5~0.7 cm的吃勢,可解決衣領領尖的起翹問題。距領尖4 cm處形成的0.7 cm和0.5 cm吃勢分別如圖4所示。

a) 領尖0.7 cm吃勢

b) 領尖0.5 cm吃勢

對于平領襯衫,領尖處不能鋪平,需用熨斗定型。對于圈領襯衫,領頭處必須通過圈領機壓來達到定型的目的。

3.2 樣板

如圖5所示,底領弧高加大1.0~1.2 cm,翻領弧高加大1.3~1.5 cm,中心處弧度保持不變,底、翻領合攏后領尖可呈自然圓弧狀。

a) 底領弧高加大1.0~1.2 cm

b) 翻領弧高加大1.3~1.5 cm

針對衣領起翹的問題,本文通過調整樣板和改進縫制操作手法后,可在一定程度上減輕衣領起翹的現象,使衣領更貼服領窩。縫制操作手法和樣板調整前后衣領的服貼對比如圖6所示。

a) 領子起翹(調整前)

b) 領子帖服領窩(調整后)

4 衣領內勾

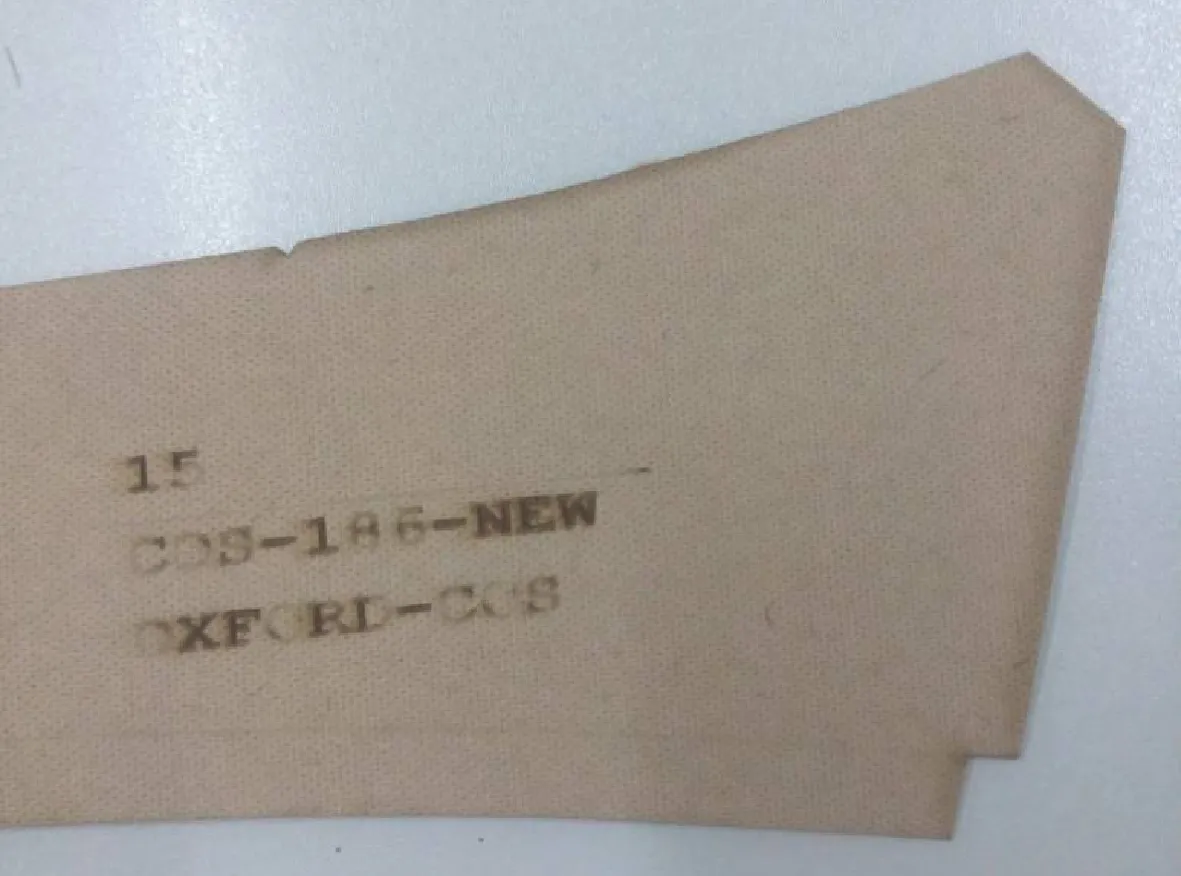

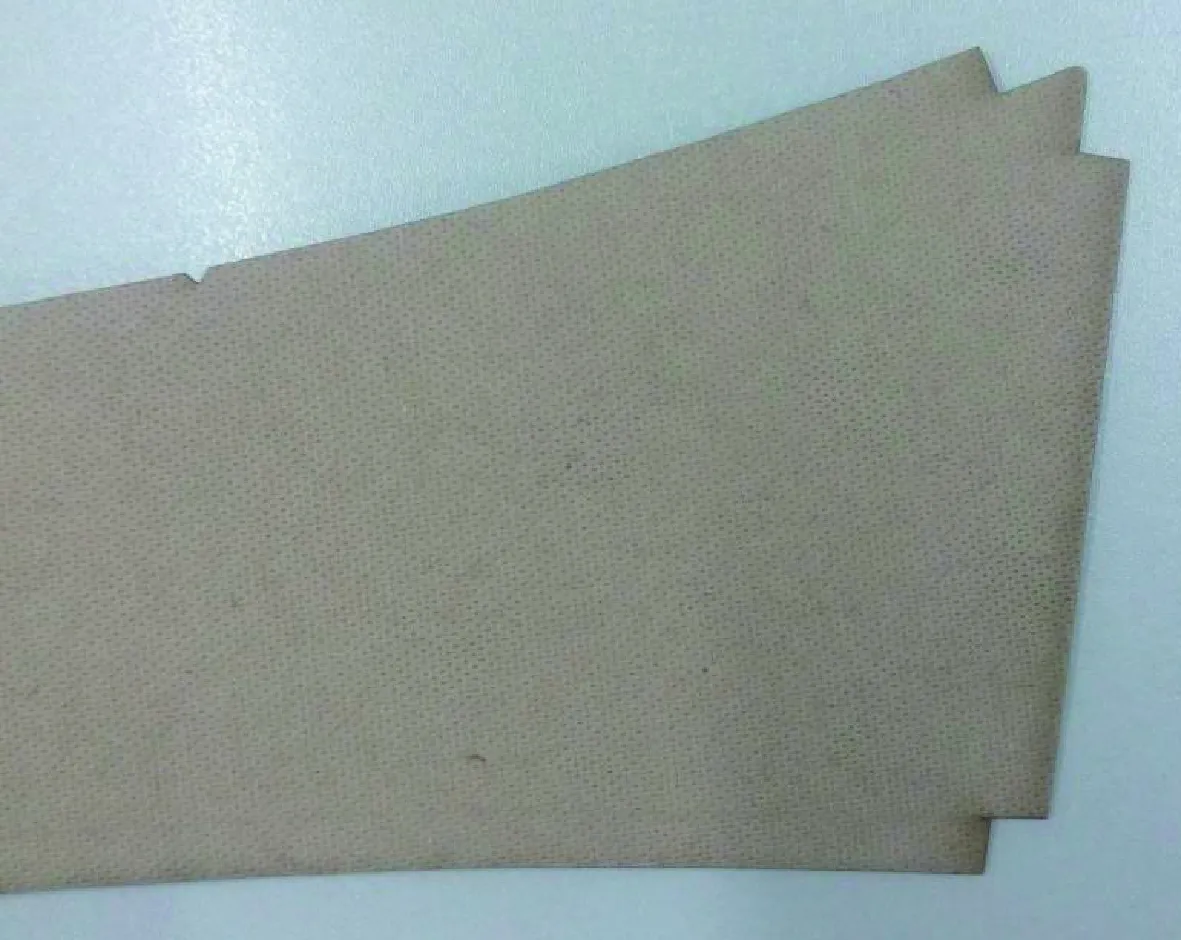

牛津紡面料制備的襯衫水洗后,衣領會出現內勾現象,本文將通過如下的操作方法改進上解決這一問題。

——勾翻領時在翻領側止口處起針后拉領里,縫到距領尖1.5 cm處放平領里后自然縫制,可有效避免領尖洗后出現內勾的現象;

——合領封翻領下止口時,將翻領折起,合領時將底領里放松,底領里比底領面多0.3~0.4 cm的余量。

通過上述操作,可在一定程度上解決衣領洗后內勾的問題,達到客戶滿意的效果。

5 底領打擰

后焙烘面料的襯衫底領打擰問題如圖7所示,本文將分別從裁剪、樣板、平領和圈領研究方面進行改進。

圖7 底領打擰

5.1 裁剪

襯衫衣領的翻領和底領的裁片及襯布在裁剪過程中,必須嚴格按照樣板進行裁剪,衣領和襯布的裁片尺寸和剪刀口需與樣板保持一致。裁剪不準確將直接影響翻領的外觀,翻領和底領裁片的尺寸偏差大小直接影響領子打擰的程度,偏差越大,領子打擰越嚴重,裁剪越準確,領子越平整美觀,合格率越高。因此翻領和底領尺寸及剪刀口位置的準確性是制作合格衣領的基本要求。

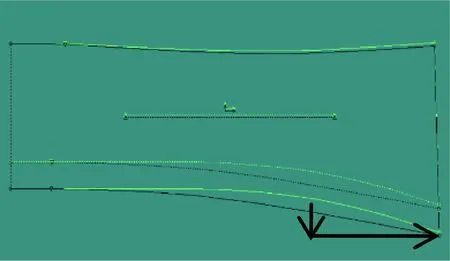

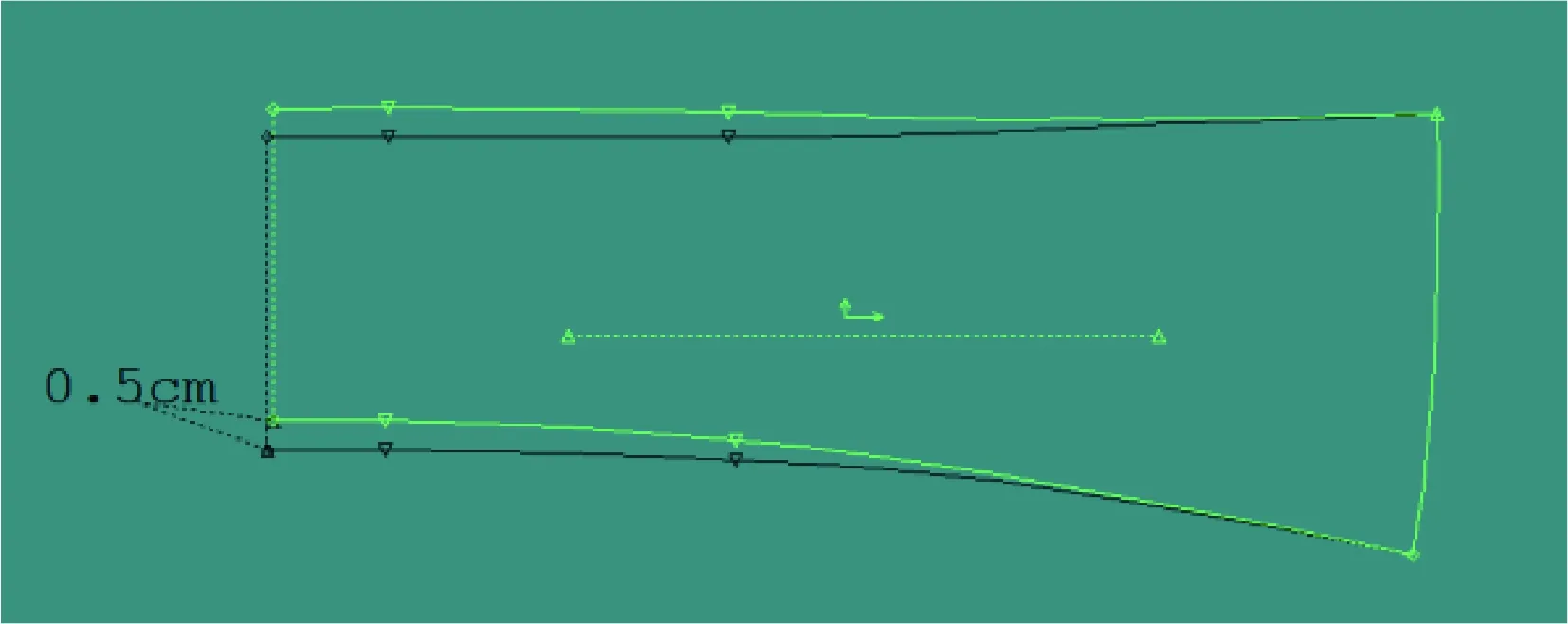

5.2 樣板調整

本文在多次樣板調整的試驗中發現,當翻領上調0.5 cm、底領上調0.7 cm時,可有效解決衣領底領的打擰問題。調整后的樣板分別如圖8和圖9所示。

圖8 翻領樣板調整(綠色線為調整后)

圖9 底領樣板調整(綠色線為調整后)

5.3 平領和圈領流程

針對底領打擰的問題,本文試驗結果表明,兩次圈領過程的效果優于兩次平領的過程。因此,可將衣領的整理流程可調整為平領—圈領—整燙—焙烘—圈領。

5.4 圈領時間和溫度

為使衣領具有良好的外觀,襯衫在整燙前需先對衣領進行圈領壓燙整理。圈領機有熱模和冷模之分。原有的圈領壓燙整理只采用熱模,圈領溫度為140~150 ℃,時間為5 s。本文對這一壓燙工藝進行改進,先用圈領機的熱模對圈領進行整理,溫度為140~160 ℃,時間為5~10 s,然后采用冷模工藝,整理時間為5~6 s。

通過對樣板、圈領和平領流程、圈領溫度和時間的一系列調整后,可在一定程度上解決底領打擰的問題。

6 結語

本文針對襯衫衣領起皺、領尖保型性差、衣領起翹、衣領洗后內勾底及領打擰等問題,從樣板調整、設備調試、縫制方法及整燙方法等方面進行了研究和改進,從而有效避免了這些現象的發生,改善了衣領的外觀穿著效果,提高了客戶的滿意度。改進后,襯衫衣領問題的返修率也由2018年的12.8%下降至2019年的4.0%,同時解決了客戶反饋的7個問題,比2018年同期少9個,比預定目標少3個,目標完成率達142%。表明本文的技術改進具有一定的合理性,可有效提高襯衫衣領在穿著過程中的整體美觀度。