磁性活性炭的制備及其對亞甲基藍的吸附性能

王耀耀,徐文博,趙向陽

(河南工學院,河南新鄉(xiāng) 453003)

印染廢水生化需氧量高、色度高,含有多種有毒有害物質,屬于難處理的工業(yè)廢水[1-2],直接排入大自然將嚴重污染生態(tài)系統(tǒng)。目前常用的印染廢水處理方法有生物法、電化學法、膜分離法和吸附法等,其中活性炭吸附法原料來源廣泛、成本低廉、操作簡單,適合大規(guī)模工業(yè)化應用,是處理印染廢水最有效的方法之一[3-6]。活性炭由含碳量豐富的物質經(jīng)高溫或其他形式炭化(活化)形成,具有疏松多孔的結構,是一種環(huán)境友好型吸附劑,廣泛應用于污染治理[7-8]。為了避免活性炭吸附有機染料后對環(huán)境造成二次污染,需要從印染廢水中回收活性炭,通常采用的離心過濾等方法可能出現(xiàn)堵塞篩網(wǎng)或活性炭流失問題,影響回收效率[9]。可以采用磁選分離法,但活性炭磁化率較小,磁選分離難度較大,因此制備磁性活性炭以增加吸附劑的回收效率十分必要[10]。本研究以玉米淀粉為原料,ZnCl2為活化劑,F(xiàn)eCl3為磁性添加劑,通過兩步法制備磁性玉米淀粉基活性炭,并研究了ZnCl2用量、FeCl3用量、磁性活性炭用量、吸附時間對吸附過程的影響。

1 實驗

1.1 試劑

玉米淀粉(河南鄭州某農(nóng)貿(mào)市場),ZnCl2,F(xiàn)eCl3,亞甲基藍,實驗用水為自制去離子水。

1.2 儀器

Bruker D2 X射線衍射儀,Perkin Elmer Lambda 35紫外-可見分光光度計,SZX-10 掃描電鏡,CM200-FEG 透射電鏡,BETA201B比表面儀,ESCALAB 250 X射線光電子能譜儀。

1.3 磁性活性炭的制備

稱取10 g 玉米淀粉和一定量的ZnCl2加入50 mL去離子水中,攪拌均勻后轉移到高壓釜,200 ℃下保溫6 h,自然冷卻后取出,離心過濾,用去離子水清洗,重復3 次,得到的固體物質在真空環(huán)境下干燥即得前驅體。將6 g 前驅體和一定量的FeCl3加入50 mL 去離子水中,持續(xù)攪拌并滴加10 mL 1 mol/L 的NaOH 溶液,得到的混合溶液轉移到高壓釜,于180 ℃下保溫6 h,自然冷卻到室溫后取出,離心過濾,用去離子水清洗,重復3 次,得到的固體物質在真空環(huán)境下干燥即得磁性活性炭。

1.4 亞甲基藍溶液吸附實驗

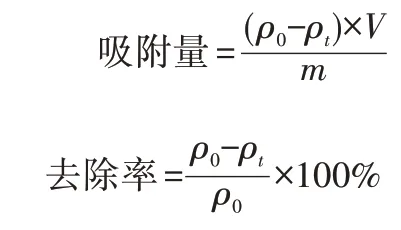

稱取一定量磁性活性炭加入500 mL 錐形瓶,再加入亞甲基藍溶液100 mL,加入磁力攪拌子,恒溫攪拌一定時間后,用磁鐵分離活性炭吸附劑,取上清液稀釋,并用紫外-可見分光光度計測定亞甲基藍溶液在600 nm 處的吸光度。通過亞甲基藍溶液的標準曲線計算質量濃度,并按下式計算磁性活性炭對亞甲基藍溶液的吸附量和去除率:

其中,ρ0為初始時亞甲基藍溶液的質量濃度;ρt為t時刻亞甲基藍溶液的質量濃度;m為磁性活性炭質量;V為亞甲基藍溶液體積。

2 結果與討論

2.1 磁性活性炭的表征

2.1.1 XRD

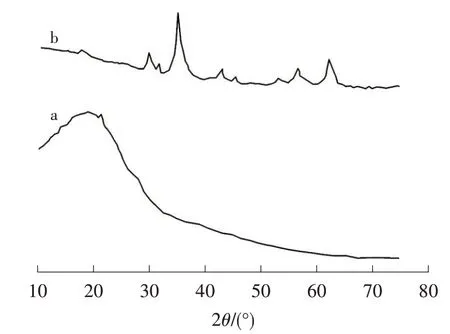

由圖1 可看出,前驅體在20.0°左右存在一個單獨且較寬的衍射峰,為無定形炭的特征峰。磁性活性炭在30.6°、35.5°、43.4°、53.2°、57.5°和62.3°處的衍射峰分別對應Fe3O4的(220)、(311)、(400)、(422)、(333)和(400)晶面,表明Fe3O4成功沉積在活性炭表面,形成了復合磁性活性炭[11]。

圖1 前驅體(a)和磁性活性炭(b)的XRD 圖譜

2.1.2 微觀形貌

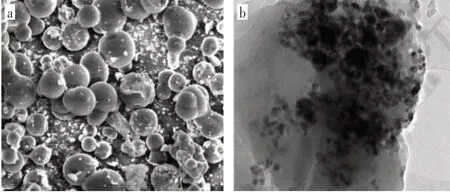

由圖2a 可知,活性炭為5~20 μm 的球狀結構,表面分散著納米尺寸的磁性Fe3O4顆粒;由圖2b 可知,磁性Fe3O4納米顆粒粒徑約為10 nm,成功附著在活性炭表面,形成了磁性活性炭。

圖2 磁性活性炭的SEM 圖(a)和TEM 圖(b)

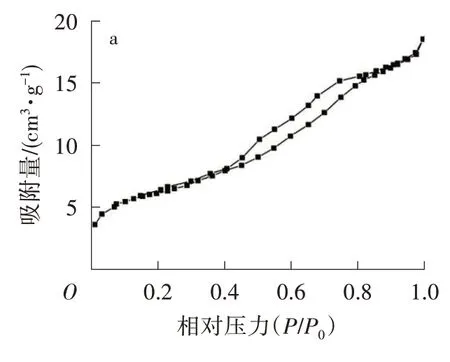

2.1.3 BET

由圖3 可知,前驅體和磁性活性炭的N2吸附-脫附等溫曲線均為H3 磁滯環(huán)的Ⅳ型等溫曲線,表明前驅體和磁性活性炭均為介孔結構。磁性活性炭的比表面積和平均孔徑分別為120.2 m2/g 和0.224 cm3/g,分別是前驅體(25.4 m2/g,0.034 cm3/g)的4.7 倍和6.6倍,這主要歸因于含鐵化合物在磁化過程中促進了前驅體介孔結構的形成。

圖3 前驅體(a)和磁性活性炭(b)的N2吸附-脫附等溫曲線

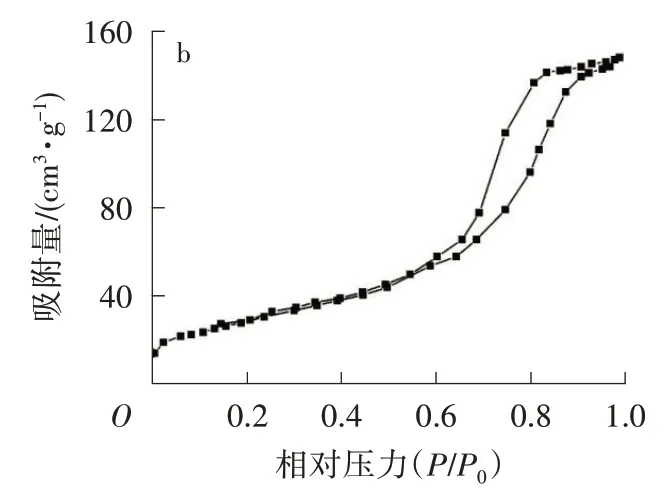

2.1.4 XPS

由圖4a 可知,710、54、530 和285 eV 處的特征峰分別對應Fe 2p、Fe 3p、O 1s 和C 1s。圖4b 中,724.2、709.7 eV 處的特征峰分別對應Fe 2p1/2和Fe 2p3/2,圖4c 中,54.8、56.5 eV 處的特征峰分別對應Fe2+和Fe3+,這表明成功制備出Fe3O4。圖4d 中,284.5、285.5 和286.8 eV處的特征峰分別對應C—C、sp2石墨碳C—O。圖4e 中,529.5、531.3 eV 處的特征峰分別對應Fe—O 和C—O,這表明Fe3O4磁性納米顆粒成功與活性炭結合[12]。

圖4 磁性活性炭的XPS 圖

2.2 磁性活性炭處理印染廢水的影響因素

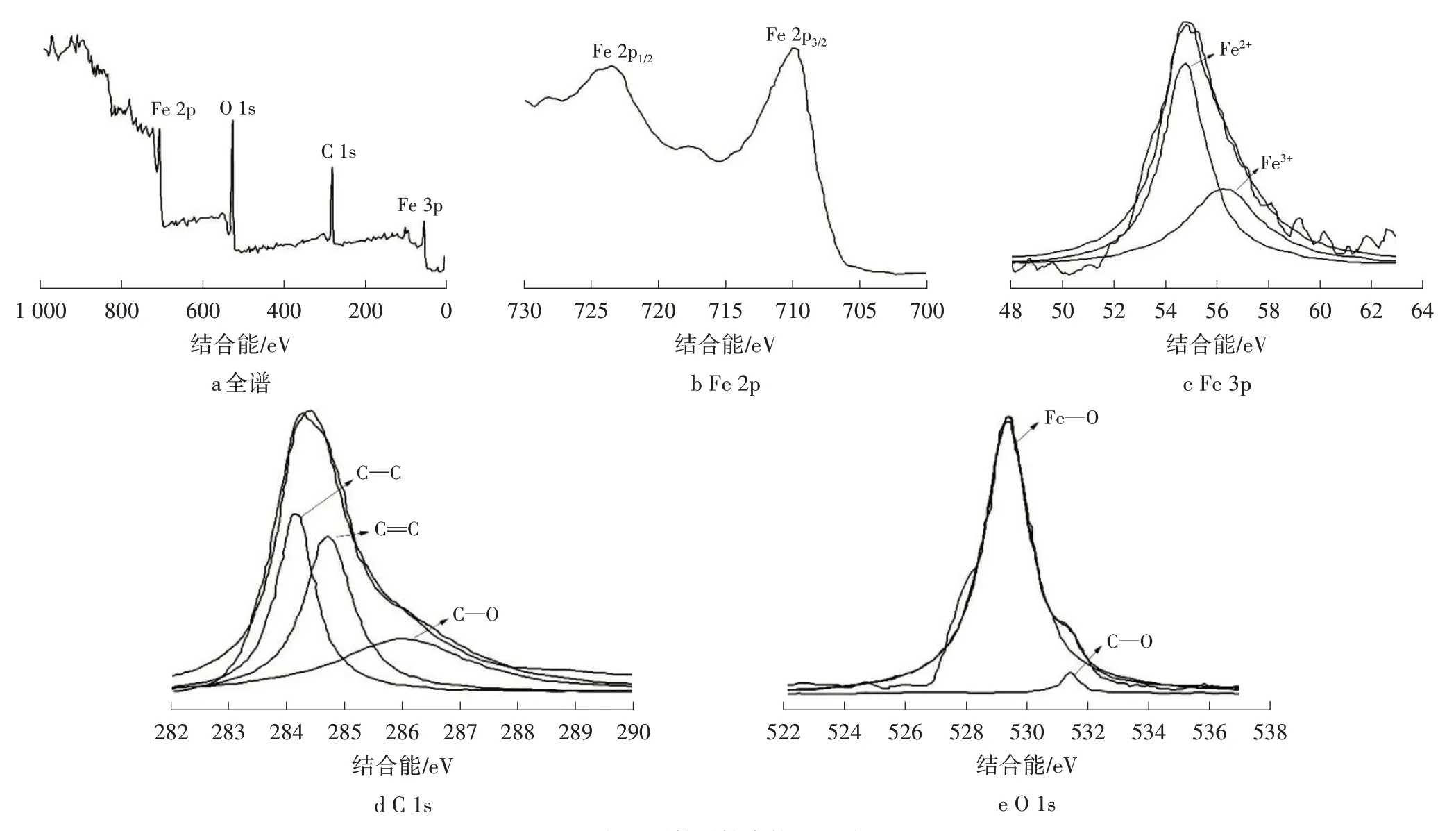

2.2.1 ZnCl2用量

ZnCl2用量對磁性活性炭吸附亞甲基藍的影響見圖5。

圖5 ZnCl2用量對磁性活性炭吸附亞甲基藍的影響

由圖5 可知,亞甲基藍的去除率隨著ZnCl2用量的增加先增大然后略降低,當ZnCl2用量為10 g 時,去除率最高。這是由于ZnCl2用量較少時,活性炭的孔隙未完全發(fā)育,隨著ZnCl2用量的增加,玉米淀粉的活化速率加快,形成的活性炭孔隙和比表面積迅速增大,對亞甲基藍的吸附性能增強。繼續(xù)增加ZnCl2用量,玉米淀粉剩余碳的活性降低,新生成的孔隙發(fā)育緩慢。當ZnCl2過量時,活性炭的孔壁被過度燒蝕,微孔變成大孔,導致活性炭比表面積減小。

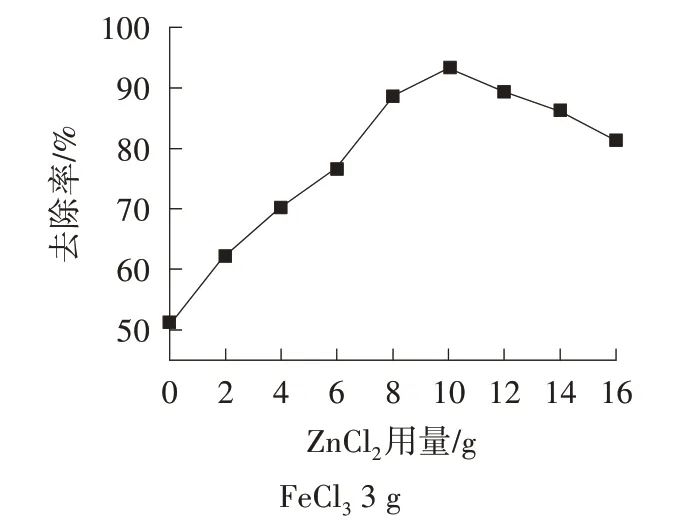

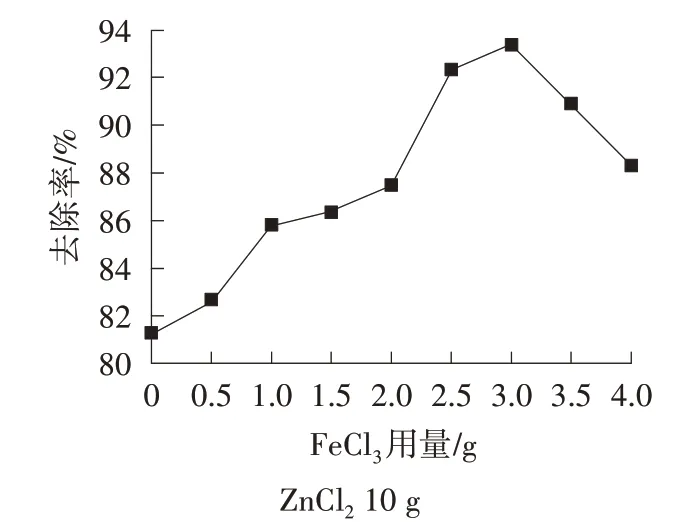

2.2.2 FeCl3用量

由圖6 可知,亞甲基藍的去除率隨著FeCl3用量的增加呈現(xiàn)先增大后減少的趨勢,當FeCl3用量為3 g時,去除率最高。這是由于隨著FeCl3用量的增加,催化產(chǎn)生的吸附位點增加,導致微孔變成大孔,同時也形成了新的微孔結構;當FeCl3過量時,在生成Fe3O4的過程中,中間物質不僅會導致過度燒蝕,減小磁性活性炭的比表面積,還可能由于生成的Fe3O4過多,堵塞活性炭表面或內(nèi)部的孔隙,造成吸附位點減少,導致對亞甲基藍的去除率降低。

圖6 FeCl3用量對磁性活性炭吸附亞甲基藍的影響

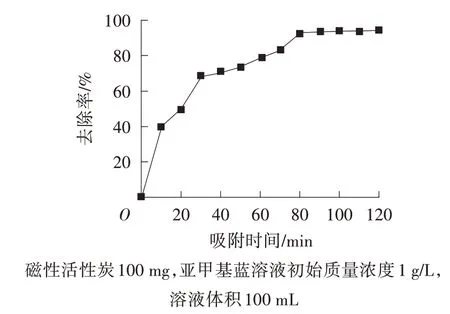

2.2.3 吸附時間

由圖7 可知,隨著吸附時間的延長,亞甲基藍的去除率逐漸增大然后趨于平穩(wěn)。這是由于在吸附初期,磁性活性炭的表面存在大量吸附位點,隨著吸附時間的延長,亞甲基藍吸附到磁性活性炭表面,溶液質量濃度降低;而磁性活性炭表面的吸附位點也逐漸被消耗,吸附逐漸趨于飽和,導致吸附速率逐漸降低,90 min 后,吸附達到平衡,繼續(xù)延長吸附時間,亞甲基藍的去除率不再明顯變化。考慮能耗,吸附時間選擇90 min。

圖7 吸附時間對磁性活性炭吸附亞甲基藍的影響

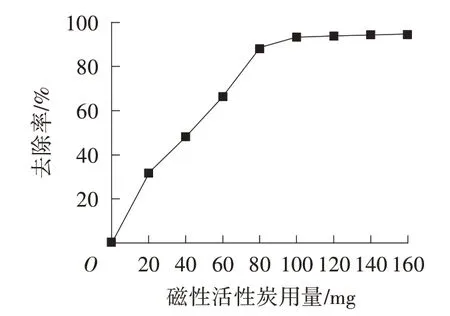

2.2.4 磁性活性炭用量

由圖8 可知,當磁性活性炭用量較少時,隨著磁性活性炭用量的增加,亞甲基藍的去除率明顯增大;當磁性活性炭用量超過100 mg 時,繼續(xù)增加磁性活性炭用量,亞甲基藍的去除率不再顯著增大。這是由于亞甲基藍溶液初始質量濃度一定,磁性活性炭用量較少時,亞甲基藍過量,快速被磁性活性炭吸附;磁性活性炭用量增加,磁性活性炭相比亞甲基藍過量,去除率趨于穩(wěn)定。考慮處理成本,磁性活性炭用量選擇100 mg。

圖8 磁性活性炭用量對亞甲基藍的吸附效果

3 結論

前驅體和磁性活性炭均為介孔結構,磁性活性炭的比表面積相比前驅體大大提高,F(xiàn)e3O4成功附著在活性炭表面,考慮成本和能耗問題,最佳吸附參數(shù)為:ZnCl210 g、FeCl33 g、吸附時間90 min、磁性活性炭用量100 mg。此時亞甲基藍溶液的處理效果最佳,去除率達到93.4%。