負壓波法管線泄漏檢測系統在長慶油田的應用改進研究

張鑫 艾信 任曉峰 劉元剛 李健

1西安長慶科技工程有限責任公司

2長慶油田分公司油氣工藝研究院

對輸油管道泄漏進行檢測的目的在于及時準確地對泄漏事故的發生進行報告,并判斷泄漏發生的程度,確定泄漏位置,在最大程度上減少環境污染和經濟損失,降低事故隱患[1]。管道泄漏檢測定位的方法一般可分為直接檢測法和間接檢測法。直接檢測法直接檢測泄漏物,主要方法包括:光纖檢漏法、聲波檢漏法、紅外線檢漏法等。間接檢測法則是由計算機系統根據溫度、壓力、流量等物理參數的變化來判斷是否有泄漏發生以及泄漏位置,主要方法包括:質量體積平衡法、輸差分析法、壓力梯度法、負壓波法等[2]。

基于負壓波法的泄漏檢測方法是應用較為廣泛的一種方法,其基本原理是:當管道上某處突然發生泄漏時,泄漏處的瞬態壓力下降,壓力下降將以波的形式以一定速度向管道兩端傳播,這個波被稱之為“負壓波”。在一定時間后,負壓波分別傳到上下游端,安裝在上下游端的壓力傳感器采集到瞬態壓力,對瞬態壓力進行分析判斷即可進行泄漏檢測[3]。這種方法具有較好的靈敏度和準確度,成本相對較低,在國內的各級輸油管道中得到了較為普遍的應用[4]。

實踐證明,負壓波檢測法對明顯的突發性泄漏的檢測與定位具有比較好的效果,但受其原理所限,存在固有的不足,主要體現在以下幾方面[5]:①對壓力緩慢變化的小泄漏檢測效果較差;②工況擾動頻繁時管道誤報較多;③基本只適用于單相流不可壓縮液體管道。

1 應用存在的問題

受地面工藝流程和地形地貌的影響,長慶油田集輸管線在應用傳統的負壓波泄漏檢測法(下文簡稱“傳統方法”)時存在以下問題:

(1)管線工況擾動多。由于采用了滾動開發的模式,長慶油田大量集輸管線的上游站點液量小且來液不穩定,因此多采用間歇輸油或輸油泵變頻調節輸油的方法[6]。在這種情況下,傳統方法存在以下兩種誤報警情況:①間歇輸油時,輸油泵需要頻繁啟停,當輸油泵正常停機操作時,管線內壓力驟降,此時泄漏檢測誤判為管線泄漏;②輸油泵變頻調節輸油時,輸油泵轉速發生變化,泵的排量相應變化,流量輸差隨之變化,此時泄漏檢測誤判為管線泄漏。以上兩種誤報警嚴重影響了管線泄漏檢測系統的運行效果。

(2)壓力緩慢變化的小泄漏多。在實際運行中,大量管線泄漏的原因是采出液中含水率不斷升高造成的管道內腐蝕穿孔,多體現為滲漏或刺漏的形式。這種緩慢泄漏泄漏量較小,短期內瞬時壓力下降值極小,傳統方法通過設定壓力下降閾值去尋找壓力拐點的方法應用效果不佳,存在漏報的情況。

(3)地勢起伏造成管線不滿管多。長慶油田位于鄂爾多斯盆地內,主要產油區地處黃土高原,屬黃土高原水土流失區,受流水、重力、風力等作用,逐步形成了溝壑縱橫、梁峁密布、地形支離破碎的復雜地貌[7]。在這種特殊地形下,部分五、六千米長的管線全線最大高程差達到三、四百米。地形起伏較大勢必造成某些位置的管段充滿程度較低,在這種情況下傳統方法同樣難以適用。

(4)管線數量過多成本壓力大。盡管負壓波管線泄漏檢測法相對成本較低,但在長慶油田密布油區的集輸管線上全部推廣應用仍面臨極大的投資成本壓力。此外,即使實現了大規模推廣應用,之后也將面臨巨大的硬件設備維護工作量。

2 改進措施研究

為了解決傳統方法在長慶油田原油集輸管線應用時存在的上述問題,本文提出了幾種針對性改進措施(表1)。

表1 存在的問題及改進措施Tab.1 Existing problems and improvement measures

2.1 應用事件分類法屏蔽泵況擾動

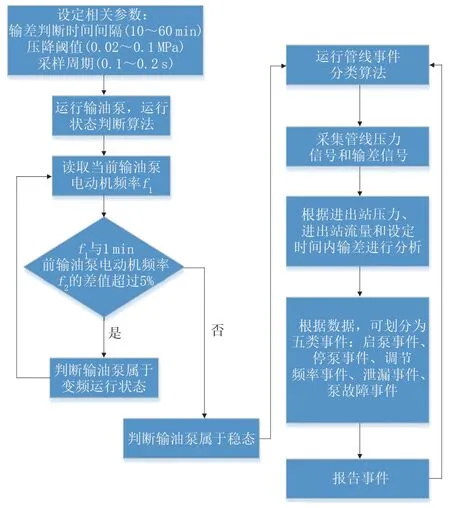

傳統檢測方法一般只讀取首末站的壓力和瞬時流量數據進行泄漏檢測與定位,無法判斷當前的輸油狀態[8]。為了應對頻繁的工況干擾,改進后的檢測方法從輸油泵變頻控制柜中讀取輸油泵電動機變頻器的具體頻率值,根據頻率變化情況判斷泵的運行狀態。

將采集到的管線首末及中間高點等處的壓力、流量數據和輸油泵電動機頻率數據進行綜合分析,根據數據變化情況判定為不同類型的事件,實現管道泄漏檢測。當頻率保持穩定時,說明泵處于穩定運行狀態,此時會在壓力和輸差異常時發出報警;當頻率波動時,說明泵處于變頻運行過程中或啟泵停泵過程中,此時屏蔽報警,只提示泵狀態,避免誤報。根據數據的不同,可以劃分為五類事件:啟泵事件、停泵事件、調節頻率事件、泄漏事件、泵故障事件。算法流程如圖1所示。

圖1 事件分類法流程示意圖Fig.1 Flow diagram of event classification

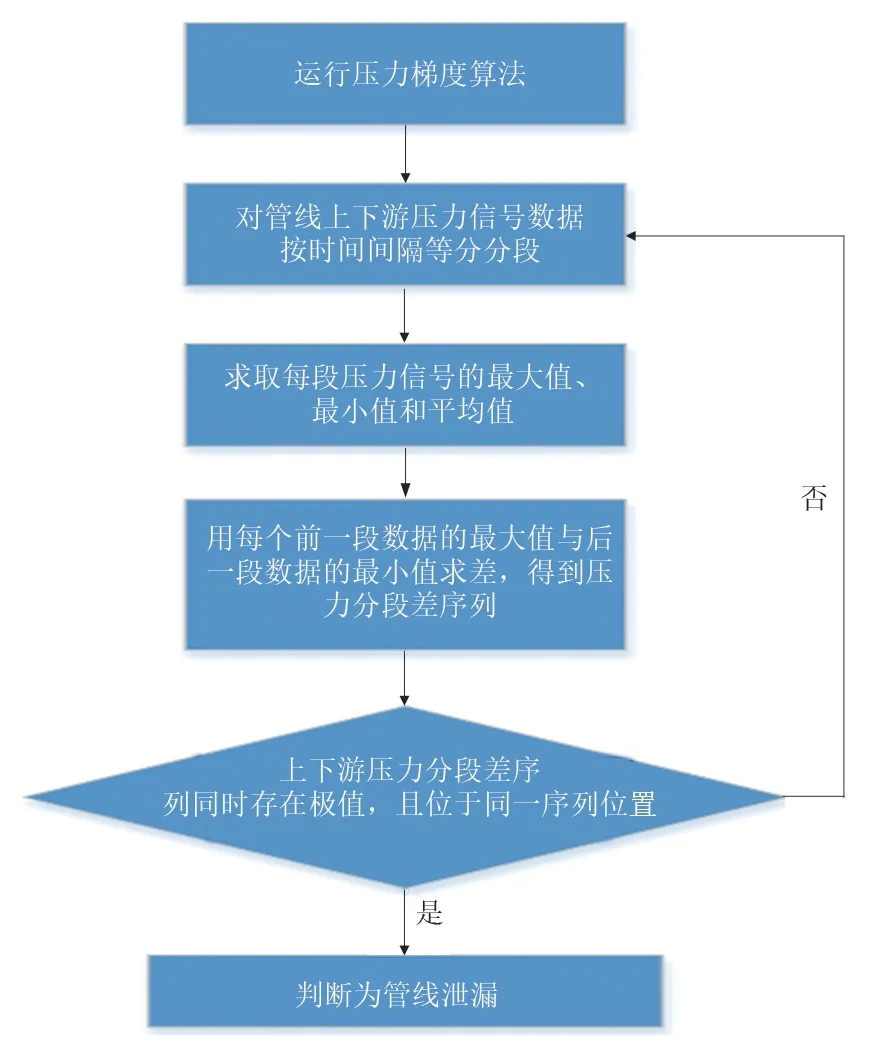

2.2 應用壓力梯度法檢測壓力變化率

為了解決緩慢泄漏的檢測問題,改進后的檢測方法不設定特定的壓力檢測閾值,而是尋找壓力由平穩狀態轉為持續下降的趨勢,實現對緩慢泄漏的檢測。具體實現方法是:首先對現場采集到的管線起點、終點和中間高點等處的壓力信號按等時間間隔進行分段,求取每段壓力信號的最大值、最小值以及均值;隨后,利用前一段數據的最大值與后一段數據最小值求差,得到壓力分段差序列;最后,如果管道發生泄漏,壓力會持續下降,壓力分段差序列必然存在極值,當各壓力信號的壓力分段差同時存在極值且該極值在同一分段位置時,可判斷管道存在異常。算法流程如圖2所示。

2.3 對不滿管流管線進行多點壓力檢測

傳統方法只在管線的首、末端各安裝一個壓力變送器,當管道內出現不滿管流時,管線內工況復雜、噪聲干擾大,負壓波的傳播會受限,造成首、末端壓力傳感器接收不到負壓波信號[9]。

改進后的檢測方法提出在管線的特定位置,如管線的高點前后,加裝無線壓力儀表。壓力信號可以通過LoRa(Low Power Long Range低功耗遠距離)或LTE(Long Term Evolution長期演進)等通信方式傳輸到首末站的硬件上。實現多點壓力檢測后,由于管線中間壓力變送器的引入,大大降低了不滿管對負壓波傳播的限制,增加了泄漏時檢測到負壓波的可能。

圖2 壓力梯度檢測法流程示意圖Fig.2 Flow diagram of pressure gradient detection method

2.4 簡化硬件設計降低成本

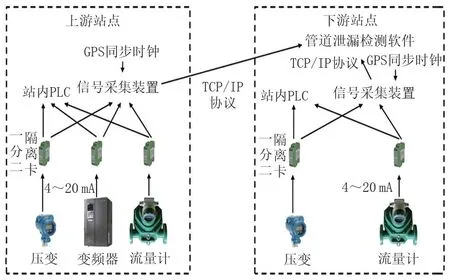

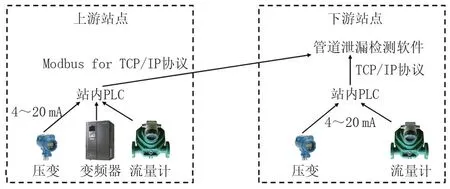

傳統方法的系統結構如圖3所示。上下游的壓力變送器、流量計、站內PLC等設備均屬于管線和站點配套建設內容,信號采集裝置是泄漏檢測系統的專用設備。信號采集裝置多采用獨立RTU,實現數據采集、通信和GPS對時等功能。信號采集裝置負責將壓力(或流量)變送器的電流信號(4~20 mA)轉換為數字信號,并通過以太網或串口等通信方式傳送到監控系統的主計算機,還接收GPS時鐘的同步信號,實現上下游數據包的嚴格時間同步。

圖3 傳統方法系統結構圖Fig.3 System structure diagram of traditional method

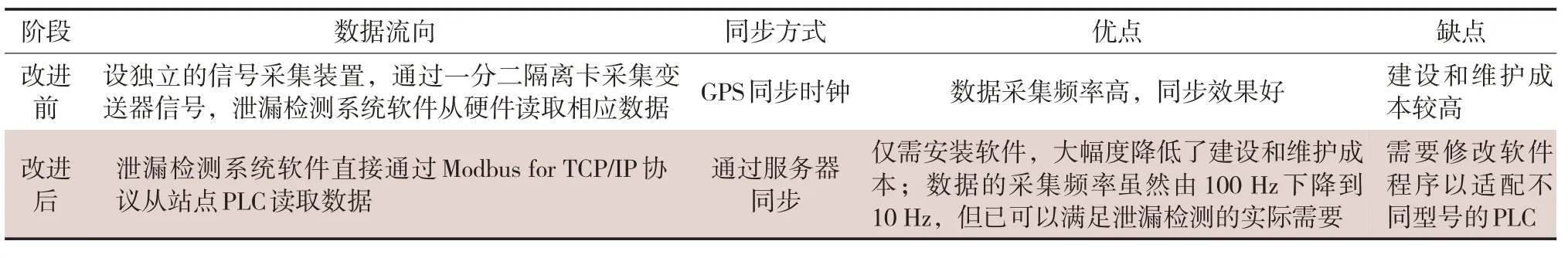

本文提出一種改進措施,即檢測系統的軟件直接通過Modbus for TCP/IP協議從PLC的相應寄存器中讀取壓力、流量、外輸泵變頻器頻率等信號,不設單獨的信號采集裝置。

使用數據采集裝置的好處是可以提供高達100 Hz的采樣頻率,但在長慶油田實際應用中,由于泄漏量通常較小,壓力變化緩慢,過高的采樣頻率并無意義。直接從PLC讀取數據后,數據的采集頻率等同于PLC的數據采集頻率,視PLC型號而定,一般為10 Hz,完全可以滿足泄漏檢測的需要。上下游PLC通過服務器進行時間同步,統一對數據打時標。改進后系統結構如圖4所示。

圖4 改進后的系統結構圖Fig.4 System structure diagram of improved method

簡化硬件設計改進前后對比見表2。

改進后,泄漏檢測系統僅需要在主計算機上安裝一套軟件便可實現部署,幾乎沒有額外的硬件維護工作量,為泄漏檢測系統的大規模推廣應用提供了可能。

3 現場測試效果

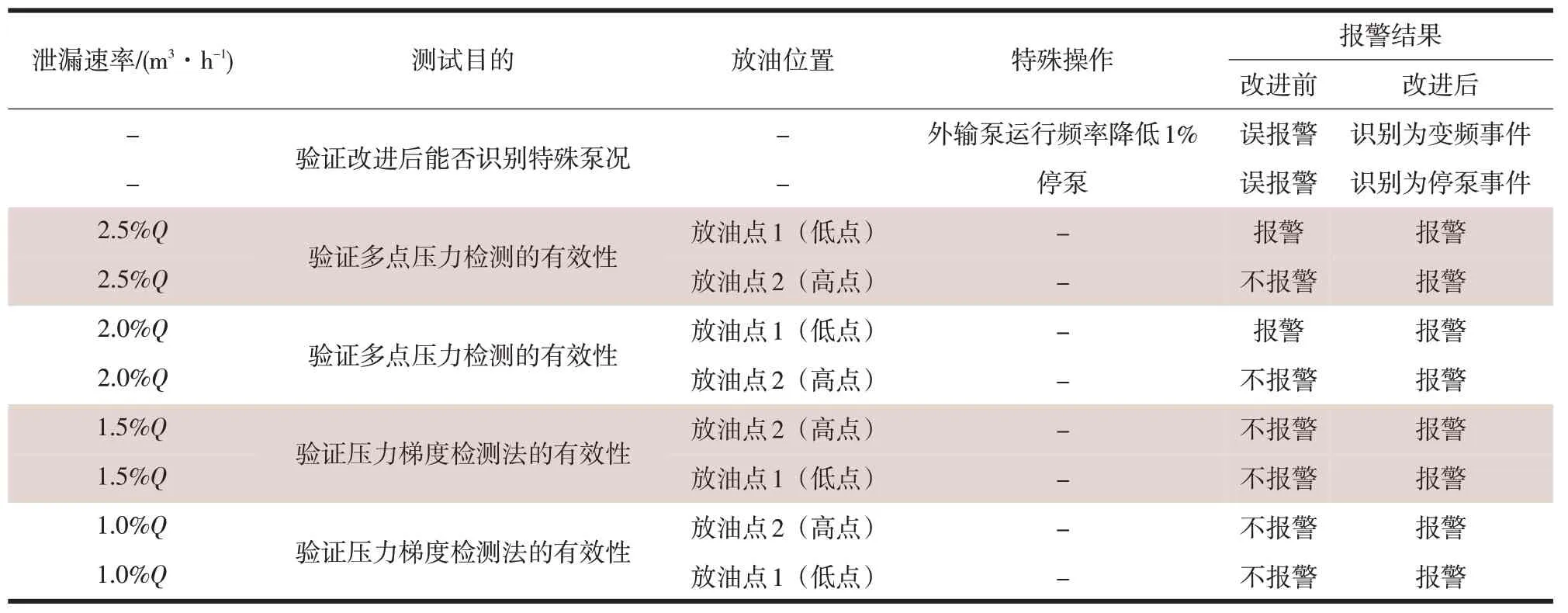

為了驗證改進措施的有效性,在某管線進行了5組共10次放油測試,以驗收各項改進措施的有效性。該管線長度為6.15 km,測試時管道瞬時輸量Q為11 m3/h。放油點1位于相對低點,距離上游1.7 km,放油點2位于相對高點,距離上游3.5 km。在高點附近加裝了無線壓力變送器。測試結果如表3所示。

測試結果顯示:

表2 簡化硬件設計改進前后對比Tab.2 Comparison before and after hardware design simplified

表3 不同試驗條件下的方法改進前后報警結果對比Tab.3 Comparison of alarm results before and after improvement with different test conditions

(1)改進后的事件分類識別方法可以有效屏蔽啟停泵和泵變頻運行造成的誤報警。

(2)改進后的壓力梯度檢測法可以檢測到1.0%Q泄漏量的泄漏,原有檢測法只能檢測到大于2.0%Q泄漏量的泄漏。

(3)多點壓力檢測可以改善檢測效果。

4 結束語

本文對長慶油田應用的負壓波法管線泄漏檢測系統提出了四項改進措施:①應用事件分類法屏蔽泵況擾動;②應用壓力梯度檢測法檢測壓力變化率;③對不滿管流管線進行多點壓力檢測;④簡化泄漏檢測系統的硬件設計。現場試驗證明改進措施有效可行,提高了負壓波泄漏檢測法在長慶油田集輸管線的應用效果。簡化了信號采集裝置后,泄漏檢測系統的硬件成本和后期維護工作量大幅度減少,為進一步大規模推廣創造了便利條件。