油田埋地管道完整性管理做法及效果分析

大慶油田有限責任公司第八采油廠規劃設計研究所

大慶油田某采油廠從2015年以來,面對外圍油田復雜的形勢,對油氣管道在運行中存在的風險進行識別和評價,通過在線監測、定期檢測等方法,獲得油氣管道的完整性信息,制定相應管理辦法和風險控制對策,將管道運行的風險水平控制在合理的范圍內,減少和預防管道事故發生,保障管道的安全運行,取得了較好的效果。

1 埋地管道運行現狀

截至2019年底,某采油廠運行20年以上的管道為509 km,占在用管道總數的5.5%。按照使用年限統計分析,運行20年以上的管道發生腐蝕穿孔1 021次,占穿孔管道的50.5%,穿孔率為1.99 a-1·km-1,隨著年限增大穿孔率逐漸增加。按照應用類型情況分析,集輸系統管道累計發生腐蝕穿孔1 955次,占穿孔管道的96.8%,平均穿孔率0.355 a-1·km-1,注水管道穿孔率0.077 a-1·km-1。

2 管道完整性管理的主要工作

2016年成立完整性管理組織機構,以分類分級管理為基礎,風險管理為核心,區域管理為手段,日常維護管理為支撐,提升管道完整性管理水平。

2.1 雙高管道治理

對照標準篩選出3條高后果高風險管道,簡稱雙高管道,針對雙高管道進行了“一線一案”方案編制,加強管道檢測和日常巡護,及時優選適合的方法開展檢測、評價和修復工作。3條雙高管道具體情況見表1。

表1 雙高管道具體情況Tab.1 Paticular condition of high risk and high consequence pipeline

2.2 管道風險評價技術研究

依據高后果區標準,對管道進行高后果區識別和更新,對管道數據進行分析后,得出管道風險判斷和風險預控制方案。識別影響管道完整性的危害因素,分析管道失效的可能性及后果,開展風險評價。在有限的檢測條件約束下,采用風險控制管道檢測技術可以有效減少安全事故發生的概率[1-3]。

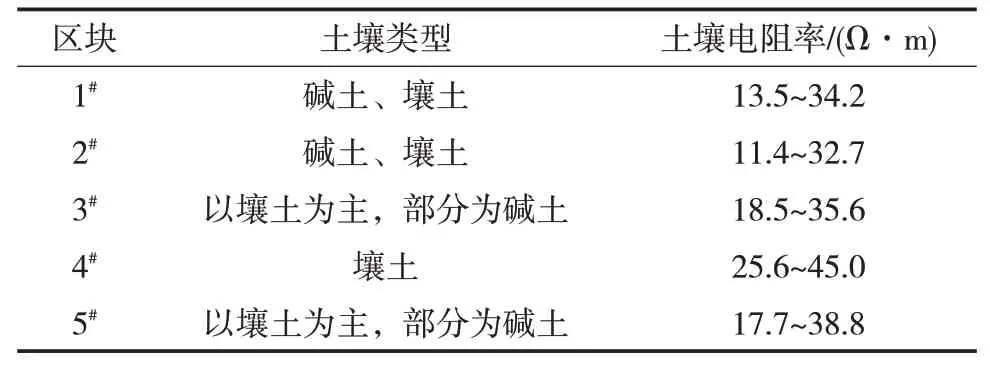

2.2.1 土壤腐蝕性評價

結合管道檢測,對土壤腐蝕性進行了測試,油田轄區土壤電阻率在11.4~45 Ω·m之間,根據《鋼質管道及儲罐防腐蝕控制工程設計規范》土壤腐蝕性評價指標,繪制了全油田土壤腐蝕分布圖。某采油廠大部分區塊都是以中強級腐蝕為主,腐蝕強度較高。開展了土壤腐蝕性調查研究,提出適合實際情況的土壤腐蝕性評價標準,為油田防腐設計提供依據[4]。某廠各區塊土壤腐蝕等級情況詳見表2。

表2 某廠各區塊土壤腐蝕性等級Tab.2 Soil corrosion grade of blocks in one plant

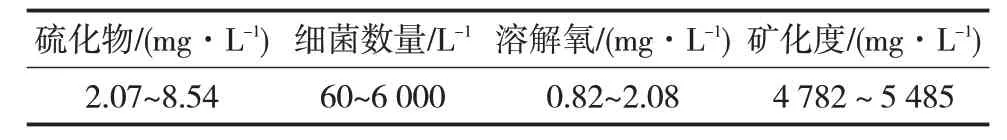

2.2.2 管道內腐蝕評價

(1)針對油田管道腐蝕機理開展研究。采出液組成及集油系統腐蝕產物特性分析屬于輕腐蝕范圍。從電鏡掃描結果可以推斷失效管段內壁腐蝕物屬于Fe2O3、FeS及碳酸垢和硅鋁酸鹽的聚集體,也進一步驗證了腐蝕產物中的元素類別。采出液成分及含量化驗情況見表3。

表3 采出液成分及含量統計Tab.3 Statistics of produced liquid composition and content

(2)集油系統腐蝕影響因素及成因研究。碳鋼的腐蝕速率會隨溫度的升高而增大。流速為1.4 m/s時采出液溫度從70 ℃降至50 ℃時,20#鋼的腐蝕速率可由0.164 mm/a降至0.159 mm/a,降幅為3.22%[5]。因此,降溫輸送可以降低集油系統的能耗,同時能降低腐蝕速率。

(3)集油系統防腐措施研究。當質量濃度超過20 mg/L時腐蝕速率的降幅變緩,因此,現場加入緩蝕劑的質量濃度控制在20 mg/L即可達到防腐效果。

2.3 陰極保護技術

2.3.1 建設現狀

陰極保護為管道外腐蝕控制的有效技術措施,分為犧牲陽極陰極保護和外加電流陰極保護[6]。外加電流陰極保護技術是近年來常用的一種輸油管線管道保護技術,其主要是利用電化學保護手段,基于電化學中陰極保護原理而形成的一種防腐蝕技術[7]。針對埋地金屬管道,應該因地制宜,加強對埋地金屬管道的陰極保護管理[8]。某采油廠管道采用外加電流陰極保護為主、犧牲陽極為輔的保護措施。為使陰極保護系統設施設備充分發揮作用,減少管道穿孔事故發生,2001年在腐蝕最嚴重的某轉油站進行了外加電流陰極保護試驗。2005年相繼在3座油田對外加電流陰極保護技術進行推廣。

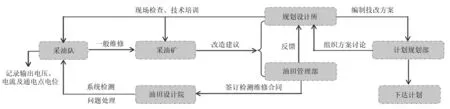

2.3.2 日常技術管理

某廠按照《陰極保護運行管理規定》,精細流程節點管控,確保問題及時協調處理,保障設備平穩運行,加強陰極保護日常管理工作,陰極保護系統運行維護流程見圖1。

(1)巡回檢查標準化。依據設計規范結合現場實際情況,確定了測試樁保護電位、恒電位儀輸出電流、電壓等參數的理論控制值和檢查頻次。采油隊負責數據錄取,測試管道保護電位應為-0.85~-1.2 V;土壤電位較負地段,保護電位可為-0.95~-1.2 V[9]。對照標準發現數據異常及時加密檢查并處理,確保安全平穩運行。

(2)資料錄取規范化。采油隊及時巡檢,每天錄取數據,填寫“恒電位儀輸出參數表”;月度填寫“檢測樁保護電位記錄參數表”,并及時上報,掌握運行狀況。

(3)運行維護專業化。為確保系統正常運行,提高保護效率,每年與檢測單位簽訂維修和檢測合同,加強主動檢測工作,針對電纜斷線、恒電位儀故障、參比電極失效等一般故障進行維修。如有無法修復的故障,在改造中立項解決。從2014年起,某采油廠共計維修恒電位儀5套,更換深井陽極6座,埋地電纜測試56.3 km,電纜斷點維修79處,敷設電纜1.4 km。

2.3.3 陰極保護效果分析

實施外加電流陰極保護技術以來保護效果良好。2010—2019年管道累計穿孔共計22 103次,10年平均穿孔率0.29 a-1·km-1。從近10年腐蝕老化管網改造情況分析,全廠更換管道502.3 km,腐蝕老化管網工程量逐年降低。

2.4 管道檢測和自主維修

2010年以來主要針對站間以上管道及部分集油環管道開展埋地金屬管道檢測,已實施檢測865 km。為有效控制地面投資,保證埋地管道檢測利用率,在埋地管道選擇上主要遵循以下原則:①對雙高管道進行檢測;②選取運行年限超過15年以上的管道優先進行檢測。

2019年對某采油廠265 km的高風險管道進行了檢測,共檢測出破損點2 389處。通過開展管道檢測與修復,提高了管道運行的安全性,降低了更換管道的數量及投資。

為提升各采油礦自主維修能力,降低埋地管道二次穿孔率,延長管道使用壽命,2017年編制《某采油廠埋地金屬管道防腐保溫維修管理規定》,適用于全廠范圍內埋地金屬管道的腐蝕穿孔維修,并對管道日常維修進行規范,同時建立了“管道維修管理平臺”,及時上傳現場維修過程照片,便于了解管道穿孔現場及維修情況。

2.5 防泄漏監測技術應用效果

為進一步加強管道完整性管理工作,降低管道泄漏風險和隱患,截至2019年,某采油廠輸油管道應用泄漏監測報警系統共38套,實現了所有轉油站以上外輸管道監測全覆蓋。采用了負壓波監測技術,負壓波監測技術原理是當輸送管道因機械、人為、穿孔等原因發生泄漏時,其泄漏部位立即會產生負壓波動,壓力傳感器分別在不同的時刻捕捉到負壓波信號,從而判斷管道發生泄漏,根據負壓波傳到管道兩端的時間差和負壓波速就可以進行泄漏定位,再根據兩端流量進行核查[10]。定位誤差為管道長度的5‰,漏報率目前為0。

管道防泄漏裝置的應用,為油田生產的正常運行提供了強有力的保障,大幅降低了重要管道運行風險。

3 改進建議

(1)加大管道自主檢測評價力度。某廠針對管道防腐層破損及腐蝕狀況檢測不及時情況,加大管道自主檢測力度,同時開展管道在線檢測、修復、評價等方面技術研究與試驗。結合油田生產實際,積極探索管道有效的管理方法及措施,為推進管道完整性管理提供技術支撐與保障,確保油田管道安全平穩運行。

(2)試驗應用陰極保護數字化技術。針對陰極保護系統各環節檢測點多、檢測工作量大的問題,試驗應用陰極保護數字化技術。以某轉油站為例,該站恒電位儀、管道等陰極保護系統年檢測量為1 493次,記錄數據2 704個。為滿足當前管道陰極保護電位測試及調控需求,細化調控精度,實時掌握電位數據,逐步開展試驗應用恒電位儀、測試樁等設備設施數字化技術,實現陰極保護系統自動檢測及控制。

(3)組建管道完整性管理專業隊伍。針對管道完整性管理人員不足問題,積極組建管道完整性管理隊伍,主要負責管道數據庫管理、管道狀況和性能檢測維護以及陰極保護設備設施的日常維修維護等工作。

圖1 陰極保護運行維護工作流程Fig.1 Work flow of cathodic protection operation and maintenance