礦井鹽泥的基本特性及其制備蒸養磚的研究

金 彪,李銀保,尹 星,汪 瀟,徐卓越,張建武,李夢龍

(1.河南城建學院材料與化工學院,平頂山 467036;2.河南建筑材料研究設計院有限責任公司,鄭州 450002)

0 引 言

巖鹽、海鹽和湖鹽為我國三大鹽種來源,鹽泥(也稱鹽石膏)是地下鹽礦或鹽場海水、湖水濃縮制鹽產業所形成的副產品,所以鹽泥按照制鹽方法的不同也分為礦井鹽泥、海鹽泥和湖鹽泥。地下鹽礦有兩種類型:CaSO4-NaCl型(稱石膏型)和Na2SO4-NaCl氯化鈉型(稱芒硝型)。CaSO4-NaCl型鹽礦每年鹽產量占礦井鹽總產量的35%左右[1]。2015年我國礦井鹽產量為4 456萬噸,石膏型鹽礦產鹽約1 500萬噸,按照一般工藝每生產100萬噸石膏型礦井鹽會產生鹽泥廢渣約2萬噸計算,僅2015年伴隨產生的石膏型礦井鹽泥就高達30萬噸[1-2]。河南葉縣被稱為中原鹽都,鹽泥的堆存量巨大。鹽泥若不做處理,直接露天堆放或簡單填埋,不僅占用大量土地資源,而且會影響地下水和土壤的質量,鹽泥的資源化受到學者們的廣泛關注。

周秀云等[1]采用鹽石膏為原料,制備出長度為70~100 μm,平均直徑為2.3 μm的硫酸鈣晶須。李志新等[3]通過研究發現摻入適量的硅酸鹽水泥可以縮短石膏型礦井鹽泥的凝結時間,提高其強度,增大其標稠用水量。陳俠等[4]研究了Na2SO4對鹽石膏水化過程的影響,在0~0.60 mol/L范圍內,增加Na2SO4溶液的濃度可增大鹽石膏的水化速率常數k。河南省漯河市建設礦井鹽石膏綜合利用項目(12萬噸/年),主要利用鹽石膏生產石膏板材、水泥緩凝劑及建筑石膏粉等建筑材料[5]。關于礦井鹽泥的資源化研究較少,但也取得一定成果。綜合來看,鹽石膏的消耗量有限或所制備產品強度較低。本文以平頂山某鹽廠產生的石膏型礦井鹽泥為研究對象,首先對礦井鹽泥的化學組分、物相組成、粒度分布等基本性能進行分析,然后以礦井鹽泥和脫硫干灰為主要原料采用模壓成型-蒸汽養護的方法制備鹽泥蒸養磚,并對所制備蒸養磚的抗壓抗折強度、抗凍性能、干燥收縮性能、碳化性能進行研究。礦井鹽泥在建材中得到大規模利用,且所制備的蒸養磚強度較高,對于培育新的經濟增長點,促進產業結構優化,實現美麗中國建設起到積極的作用,具有廣闊的市場前景。

1 實 驗

1.1 原材料

(1)礦井鹽泥

礦井鹽泥來自平頂山葉縣某鹽廠,是礦井鹽巖鹵水真空制鹽過程中形成的廢渣。利用X熒光光譜儀(ZSX PrimusII)對鹽泥的化學組成進行測試,檢測結果如表1所示。礦井鹽泥主要化學成分為55.24wt%CaO、19.92wt%SO3、11.45wt%MgO、4.67wt%Na2O。

表1 礦井鹽泥的主要化學成分Table 1 Main chemical composition of mine salt mud /wt%

采用X射線衍射儀(X Pert PRO MPD,管電壓40 kV,管電流40 mA,掃描速度5°/min)對礦井鹽泥進行物相分析,結果如圖1所示。從圖1可以看出,礦井鹽泥的主要物相為CaSO4·2H2O、CaCO3、NaCl。

圖1 鹽泥的XRD譜Fig.1 XRD pattern of mine salt mud

(2)脫硫干灰

脫硫干灰是火電廠干法脫硫工藝所得產物,化學成分如表2所示。脫硫干灰主要化學成分為38.1wt%SiO2、24.8wt%Al2O3、23.9wt%CaO。

表2 脫硫干灰的化學成分Table 2 Chemical composition of dry desulphurized ash /wt%

脫硫干灰的物相組成如圖2所示。由圖可知脫硫干灰中含有較多的活性SiO2、活性Al2O3以及CaO,具有火山灰活性。

圖2 脫硫干灰的XRD譜Fig.2 XRD pattern of dry desulphurized ash

(3)其他

水泥來自河南大地水泥廠,型號為P·O 42.5;骨料為河砂,細度模數MX=2.86,級配良好;硅灰采用市售洛陽匯矽微硅粉。

1.2 實驗過程

以礦井鹽泥和脫硫干灰為主要原料制備鹽泥蒸養磚,鹽泥球磨處理10 min后按表3進行配料,干料混合后加入適量的水(干料總質量的15wt%)繼續攪拌至均勻。混合均勻的原料壓制成型(成型壓力15 MPa、加荷速率0.1 MPa/s、保壓3 min)為標準磚,尺寸為240 mm×115 mm×53 mm。對成型之后的鹽泥磚坯進行蒸壓養護,蒸養工藝為:蒸養溫度180 ℃、養護時間16 h。最后對蒸養磚的抗壓抗折強度、抗凍性能、收縮性能、碳化性能等進行檢測。鹽泥蒸養磚具體制備工藝流程如圖3所示。

圖3 蒸養磚的制備工藝流程Fig.3 Preparation process of autoclaved brick

表3 試樣配料比Table 3 Mix ratio of samples /wt%

2 結果與討論

2.1 礦井鹽泥的基本特性

(1)礦井鹽泥的形貌分析

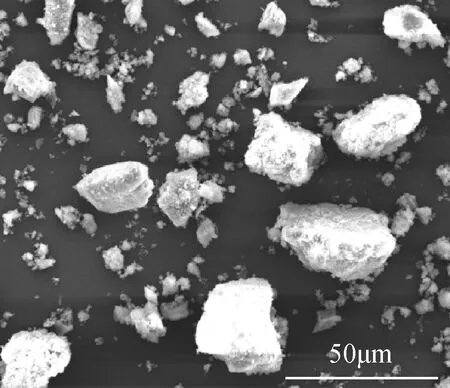

采用掃描電子顯微鏡(QUANTA 450)對礦井鹽泥進行表面觀察,結果如圖4所示。可以看出,鹽泥顆粒形狀各異、大小不均、表面粗糙不平。

圖4 礦井鹽泥的SEM照片Fig.4 SEM image of mine salt mud

(2)礦井鹽泥的差熱-熱重分析

礦井鹽泥的差熱-熱重曲線如圖5所示。結合化學成分和物相組成可以看出:在300 ℃之前,主要是CaSO4·2H2O脫水失重;300~500 ℃為Mg(OH)2分解失重;500~700 ℃主要為Ca(OH)2分解失重;700~950 ℃主要為CaCO3分解失重。

圖5 礦井鹽泥的差熱-熱重曲線Fig.5 TG-DTA curves of mine salt mud

(3)礦井鹽泥的差粒度分析

礦井鹽泥干燥后團聚較多,資源化利用時需進行球磨處理。在10 min、20 min、30 min球磨后,礦井鹽泥的粒徑分布如表4所示。可以看出球磨10 min即可獲得較細粉體。

表4 礦井鹽泥的粒度分布Table 4 Particle distribution of mine salt mud /%

2.2 鹽泥蒸養磚強度

采用礦井鹽泥、脫硫干灰、河砂為主要原料,摻加少量水泥和硅灰作為膠凝材料,按照圖3工藝流程制備鹽泥蒸養標準磚,其強度測試結果如表5所示。不添加水泥和硅灰的空白試樣壓制成型后強度極低,脫模即碎,摻加少量水泥可獲得不同強度的蒸養磚。從表5中可以看出:(1)A1~A3組,蒸養磚強度隨著硅灰摻量的增加而增大;A3~A5組,蒸養磚強度隨著水泥摻量的降低以及脫硫干灰摻量的增加而減小;A5~A7組,蒸養磚強度隨著礦井鹽泥摻量的增加以及脫硫干灰摻量的降低而減小。(2)同時摻入水泥和硅灰,當礦井鹽泥為40wt%~50wt%、脫硫干灰為15wt%~25wt%、硅灰為3.5wt%~7wt%、水泥為5wt%~10wt%、河砂為30wt%時,所制備蒸養磚的強度(A2~A7)均能達到MU15等級要求(參考《蒸壓粉煤灰磚》JC/T 239—2014),其中A2和A3礦井鹽泥用量達到40wt%、固廢利用率高達60wt%時(礦井鹽泥+脫硫干灰),強度仍能滿足MU20等級要求。

表5 不同配比蒸養磚的強度Table 5 Strength of autoclaved brick with different mixture ratio

2.3 強度來源機理

利用礦井鹽泥、脫硫干灰、河砂為原料所制備蒸養磚的強度主要來自以下兩個方面。(1)在壓制成型時的物理作用。實驗所用河砂粒度為0.15~4.75 mm,細度模數MX=2.86,符合中砂的細度模數。礦井鹽泥球磨10 min后,粒徑0.15 mm以下的達到43%,和河砂形成了級配良好的顆粒堆積狀態。成型過程中, 在機械壓力的作用下,級配良好的河砂和礦井鹽泥顆粒互相靠攏,磚坯密度逐漸增大,形成骨架結構,使鹽泥磚坯成型后具有一定的初期強度。達到成型壓力時,保壓3 min,有利于排出磚坯中的空氣,提高磚坯的密實度,同時可以防止坯體在脫模后出現層裂現象。(2)鹽泥磚坯在蒸養過程中的物理化學反應。180 ℃進行高溫蒸養,水泥快速發生水化反應,生成C-S-H凝膠和Ca(OH)2,提高了蒸養磚的強度。礦井鹽泥中的CaCO3、Ca(OH)2和水泥水化產生的Ca(OH)2反應生成絡合物CaCO3·Ca(OH)2,脫硫干灰中的SiO2與CaCO3·Ca(OH)2反應生成新的絡合物CaSiO3·CaCO3·Ca(OH)2·nH2O,形成的這些復鹽影響了孔隙的結構和分布,增加了鹽泥磚中固相的含量,具有增加密實度、提高強度的作用[6-7]。圖6為A3試樣的SEM照片。從圖中可以看出,生成的膠凝性物質和未反應礦井鹽泥分散在試樣中,氣孔較少,蒸養磚整體比較致密。水泥水化產生的Ca(OH)2以及脫硫干灰中CaO產生的Ca(OH)2和礦井鹽泥中的Ca(OH)2均會提高磚坯的堿度,激發了硅灰和脫硫干灰的潛在活性[8-10],二次水化反應生成的膠凝物質使得鹽泥蒸壓磚的強度進一步提高[11-13]。礦井鹽泥中的CaSO4·2H2O和水泥中的C3A反應形成鈣礬石,鈣礬石晶體的長大起到骨架連結的作用,也有利于鹽泥蒸養磚強度的提高。

圖6 蒸養磚(A3)的SEM照片Fig.6 SEM image of autoclaved brick(A3)

2.4 碳化、干燥收縮、抗凍、耐水性、吸水性能評價

按照《蒸壓粉煤灰磚》JC/T 239—2014對A2、A3、A4、A5、A6、A7試樣進行碳化性能、干燥收縮性能、抗凍性能、吸水性能測試,按照《砌墻磚試驗方法》GB/T 2542—2012進行耐水性性能測試,結果如表6所示。

表6 蒸養磚的碳化、干燥收縮、抗凍、耐水及吸水性能Table 6 Carbonation, shrinkage, frost-resistance, softening factor and absorbency properties of autoclaved brick

由表6可以看出,A2、A3、A4、A5、A6、A7蒸養磚的抗凍性能、碳化性能、干燥收縮性能、吸水性能均達到相應國標要求,軟化系數大于0.85,可以用于潮濕環境中。

3 結 論

(1)礦井鹽泥的主要化學成分為CaO、SO3、Na2O、MgO,主要礦物組成為CaSO4·2H2O、CaCO3、NaCl、Ca(OH)2、Mg(OH)2,礦井鹽泥顆粒形狀各異、大小不均、表面粗糙不平。

(2)以礦井鹽泥、脫硫干灰和河砂為主要原料,摻加少量水泥和硅灰,180 ℃蒸養16 h可以制備出MU20等級的高強蒸養磚。隨著礦井鹽泥用量的增加蒸養磚強度逐漸降低,該高利廢蒸壓磚的合理配比為:礦井鹽泥40wt%~50wt%、脫硫干灰15wt%~25wt%、硅灰3.5wt%~7wt%、水泥5wt%~10wt%、河砂30wt%,所制備的鹽泥蒸養磚均能達到MU15等級要求。