玻璃-陶瓷基支撐點對真空玻璃力學性能及熱導的影響

張 凡,王晉珍,徐 磊,李要輝

(中國建筑材料科學研究總院有限公司,北京 100024)

0 引 言

真空玻璃是一種新型玻璃深加工產品,是當今世界上節能效果最好的玻璃產品。真空玻璃通過阻斷玻璃兩側的熱傳導和對流傳熱,有效降低了玻璃門窗的傳熱系數,具有優異的保溫效果,是當前高效節能玻璃的發展方向[1-3]。真空玻璃由兩片平板玻璃中間形成真空腔體制備而成,為了抵抗外界的大氣壓力,保證兩片平板玻璃不會貼合,需要在兩片玻璃之間布放微小支撐物,從而起到隔熱效果。支撐物的材質、形狀、尺寸及布放間距直接影響真空玻璃的受力、熱導率、透明度等各種性能[4-5]。

目前,真空玻璃支撐物多使用定厚的金屬圓環、圓片或者圓球狀支撐物以及鋼化釉料點狀支撐結構。金屬圓環、圓片或者圓球支撐物主要是用人工或機械的方式將事先制備好的支撐物逐個布放在玻璃片上,其工藝操作繁瑣,工作強度大。每平方米玻璃上,真空玻璃支撐物的數量在1 600個左右,若采用手工或機械布放,錯放、漏放和多放支撐物的現象時有發生,廢品率高。鋼化釉料點狀支撐材料一般采用絲網印刷或者點膠工藝布放,但由于鋼化釉料本身強度高,剛性大,受力條件下形變量低,而鋼化玻璃本身具有一定的波形彎曲,導致各支撐點受力不均,影響真空玻璃的質量和壽命[6-8]。本文制備了一種彈性模量適中、熱變形可調的玻璃-陶瓷基復合材料,研究了其應用于真空玻璃支撐物材料時對真空玻璃受力、熱導的影響。

1 實 驗

1.1 試樣制備

按照表1配方,精確稱取各種原料(分析純)混合均勻。混合料在1 100~1 200 ℃熔化1~2 h熔制成玻璃液,熔融的玻璃液倒在不銹鋼板上,壓片,得到薄片狀玻璃樣品,將片狀玻璃樣品放入球磨罐中,使用全方位行星球磨機研磨30 min,過500目篩,備用。

表1 玻璃陶瓷粉體原料配方Table 1 Formulation of glass-ceramic powder /wt%

過篩后的玻璃粉與液體調和劑(松油醇類溶劑)按照質量比為100∶12均勻混合調成漿料,將上述漿料經三輥研磨機充分分散研磨后,離心真空脫泡15 min,得到均勻的支撐物基礎料漿,然后用點膠設備將調制好的漿料在玻璃片上均勻點膠支撐點矩陣。待漿料自然干燥后,隨玻璃物理鋼化,漿料高溫燒結固化在玻璃表面,最后與另一片平板玻璃合片制備真空玻璃。

1.2 性能測試與結構表征

采用光學顯微鏡觀察支撐料粉體形貌,采用掃描電子顯微鏡分析支撐料物理鋼化后的微觀結構,采用激光粒度分析儀測量粒度分布,采用體視顯微鏡觀察支撐點形貌和尺寸,采用絕熱法測量真空玻璃熱導。

2 結果與討論

2.1 支撐物玻璃粉體粒徑分布及熱力學性能

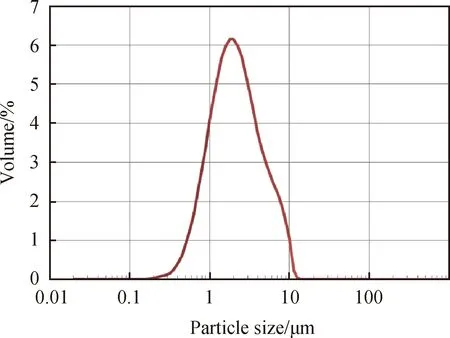

點膠工藝要求料漿具有顆粒度小、低粘度和高觸變性的特點,由于玻璃粉體的粒徑分布會直接影響料漿的固含量、觸變性、流動性以及燒結致密度,因此需要嚴格控制玻璃粉體的粒徑。圖1為支撐物材料粉體的顯微鏡照片,圖2為支撐物材料粉體顆粒及粒度分布圖。結果顯示破碎球磨后的玻璃粉體顆粒為不規則球形,粒徑基本都在10 μm以下,粒徑分布范圍集中在0.5~10 μm之間,分布均勻。

圖1 支撐物材料粉體形貌Fig.1 Morphology of support pillar material powder

圖2 支撐物材料粉體顆粒及粒度分布Fig.2 Particle size distribution of support pillar material powder

圖3為支撐物材料粉體的DSC-TG曲線,可以看出,材料的玻璃化轉變溫度為480.0 ℃,在684.3 ℃時放熱出現析晶峰,析晶后可以有效提高支撐點材料的強度。目前,物理鋼化一般采用的鋼化溫度為690~710 ℃,支撐物材料粉體的熔融、析晶溫度與鋼化溫度相匹配,因此該材料適合采用物理鋼化一步法進行支撐點燒結固化。

圖3 支撐物材料粉體的DSC-TG曲線Fig.3 DSC-TG curves of support pillar material powder

圖4為支撐料物理鋼化后的SEM照片,鋼化溫度700 ℃,高溫段時間3.5 min,圖中可清晰觀察到較多的針狀晶體析出物,進一步證實該玻璃材料具有較好的結晶特性,且具有較快的結晶速率,析出的晶體交錯分布,此結構對提高支撐點微結構的力學性能具有很好的強化作用。

圖4 支撐物材料物理鋼化后的SEM照片Fig.4 SEM images of support pillar material after thermal tempering

2.2 支撐點形貌

圖5為物理鋼化前玻璃表面支撐點的矩陣排布,可以看出,采用點膠工藝制備的支撐點,排列整齊,無錯放、漏放、疊放等現象,支撐點一致性好。支撐點的間距一般控制在30~45 mm之間。

圖5 支撐點在玻璃表面矩陣排布Fig.5 Matrix of support pillars on the glass surface

圖6為單個支撐點鋼化燒結前后形貌,可以看出,點膠工藝布放的支撐點呈圓錐形,經鋼化燒結后為表面光滑的半球狀凸起,且與鋼化玻璃牢固粘接在一起。支撐物的尺寸直接影響真空玻璃的視覺效果和熱導,支撐物直徑大于1 mm時會特別醒目,視覺效果差,會產生較大的支撐物熱導;支撐物太小不容易布放,且相同間距條件下,尺寸越小,單個支撐物受壓應力越大。所以支撐物直徑一般控制在0.5~1.0 mm之間。

圖6 單個支撐點物理鋼化前后的形貌圖Fig.6 Morphology of support pillars before and after thermal tempering

表2為燒結前后部分支撐點的高度與直徑對比。通過對大量支撐點的測量數據顯示,燒結前圓錐型支撐點高度平均值為0.970 mm,粘結面直徑為0.615 mm,燒結后支撐點高度平均值為0.484 mm,粘結面直徑為0.659 mm。這是由于物理鋼化過程中支撐點材料高溫熔融,具有一定的流動性,支撐點高度明顯降低,粘結面直徑略微增加。從燒結后的數據可以看出,燒結固化后不同支撐點尺寸基本相近,具有很好的一致性,利于合片抽真空后各支撐點之間的應力均勻分布。

表2 燒結前后支撐點高度與粘結面直徑Table 2 Height and bonding surface diameter of support pillars before and after thermal tempering /mm

2.3 支撐點受力分析

鋼化燒結后的支撐點表面為光滑的半球形凸起,在與另一片玻璃合片制備真空玻璃時,支撐物上表面與玻璃呈現“點接觸”,支撐點上表面及所接觸的玻璃受力較大。圖7為直接合片后支撐點的形貌,(a)、(b)為支撐點上表面,(c)為支撐點下表面,可以看出,在球形支撐點尖端有明顯的壓痕裂紋,甚至出現部分支撐點破碎。

圖7 直接合片后支撐點的形貌圖Fig.7 Morphology of support pillars in vacuum glass

增大支撐物上表面與玻璃的接觸面積,可以有效減小支撐物與玻璃的受力,防止玻璃出現壓痕或支撐點碎裂。采用600目砂紙,配重平板或精確磨床對支撐點尖端進行往復打磨,然后采用1 000目砂紙對支撐點上表面進行拋光。拋光后的支撐物高度一致,一般控制在0.2~0.35 mm之間。圖8(a)為處理后支撐點的形貌,可以看出,在支撐點上表面形成了一個平面,支撐點上表面與玻璃片的接觸由“點接觸”變為“面接觸”,可以有效增大支撐點與玻璃的接觸面積,減小支撐點上表面及玻璃接觸面的接觸應力。圖8(b)為抽真空后該支撐點的形貌,與抽真空前相比較無明顯變化,與圖7比較,支撐點“面接觸”后,不會發生支撐點破碎和壓片玻璃微裂紋出現的情況,支撐點結構完整。

圖8 支撐點處理后的微觀形貌圖Fig.8 Morphology of support pillars after processing in vacuum glass

表3為抽真空前后上表面直徑變化數據,平均直徑由0.549 mm增加到0.604 mm。說明該材料本身彈性模量適中,在受力條件下可發生微弱的彈性變形,對形狀進行了適當微調以緩解部分應力集中。

表3 抽真空前后支撐點上表面直徑Table 3 Upper surface diameter of support pillars before and after vacuum extraction /mm

2.4 支撐點間距對熱導的影響

支撐物熱導是真空玻璃傳熱系數的影響因素之一,一般的,支撐物間距越大,支撐物直徑越小,支撐物熱導越小[4,9-11]。表4為支撐物間距和直徑不同時真空玻璃熱導測試數據對比表,對比1~6組可以看出,隨著支撐點間距的增大,真空玻璃的熱導逐漸降低;對比5~8組可以看出,支撐點直徑減小后,熱導降低。通過對4塊樣品260個支撐點(1號、2號樣品各81個,7號、8號樣品各49個)觀察發現,僅有一個支撐點邊部微小破裂,其余支撐點均完好。值得注意的是,7號、8號兩塊樣品中,玻璃內部與支撐點上表面接觸的平板玻璃內表面觀察到微裂紋,如圖9所示,而與初始玻璃粘接一側沒有變化。該現象說明:隨著支撐點間距增大,支撐點周圍應力增大,平板玻璃表面壓應力容易超出平板玻璃表面壓應力承受范圍,出現壓縮性裂紋。故在兼顧低熱導率的前提下,應適當減小支撐點間距,以保證真空玻璃構件整體強度和疲勞安全性。

表4 真空玻璃熱導測試對比數據表Table 4 Thermal conductivity comparison of vacuum glass for different support pillars

圖9 支撐點周圍平板玻璃出現微裂紋Fig.9 Micro-cracks in the plate glass around the support pillars

3 結 論

(1)制備了支撐物材料粉體,粒徑分布范圍集中在0.5~10 μm之間,支撐物材料物理鋼化后會有晶體析出,為玻璃-陶瓷結構,提高了支撐點的強度。

(2)采用點膠工藝可以在平板玻璃表面獲得尺寸均勻的支撐點矩陣,經鋼化工藝燒結處理后,可獲得高度在0.2~0.35 mm,直徑在0.5~1.0 mm之間,尺寸及形貌可控的支撐點矩陣。

(3)半球形支撐點接觸面積小,容易導致支撐點碎裂,采取優化措施使“點接觸”轉變為“面接觸”可以有效緩解應力集中,解決支撐點碎裂及玻璃接觸表面微裂紋的問題。

(4)支撐點的大小和排列間距直接影響真空玻璃的熱導,在兼顧低熱導的前提下,適當調節支撐點尺寸和間距,是制備力學性能穩定真空玻璃的有效途徑之一。