化工企業動火作業事故直接原因危險度及關聯性探究

付 凈,程慧慧,韓子鵬,徐 省

(吉林化工學院 資源與環境工程學院,吉林 吉林 132022)

化工行業生產條件苛刻,在機械設備及管道定期檢修、維護過程中均會涉及動火作業[1].動火作業屬于化工企業特殊作業環節,多引發火災和爆炸事故,容易造成重大的損失[2].為有效保證動火作業的安全性,探究動火作業事故原因成為眾多學者較為關注的話題.王智文在事故統計分析的基礎上指出人員違反操作規程、未履行危險作業審批是動火作業事故發生的主要誘因[3].閆子健認為操作不當易導致動火作業事故[4].此外,還有學者指出檢修作業管理不當易引發動火作業事故[5].為進一步探究動火作業原因并明確直接原因規律性及關聯性,選取科學的分析方法十分必要.24Model作為現代行為控制理論的代表具有行業通用性,其以行為演化過程為科學主線,可以更深入地探究事故原因間的內在聯系[6-7].

因此,本文針對2015-2020年間國內外發生的16起化工企業動火作業事故,應用24Model工具依據行為控制模型的規范化分類模塊對事故直接原因的具體類別及危險程度進行判別并明確原因間關聯性,為精準預控措施的制定提供科學的理論指導.

1 直接原因危險程度分析

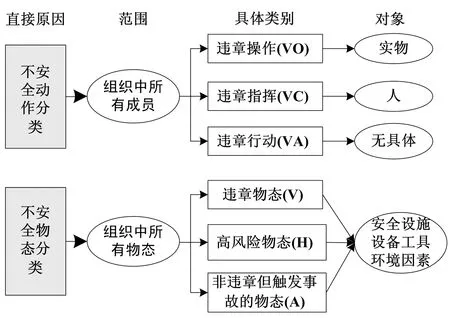

動火作業屬臨時作業是指在禁止動火區域進行切割與焊接作業或在易爆易燃的工作場所使用電鉆、噴燈、砂輪等進行可能產生火星、火花、火焰和炙熱表面的作業環節[8].根據24Model的直接原因分類原則對動火作業事故的直接原因進行系統分析,具體分類依據如圖1所示[9-10].

圖1 直接原因分類原則

1.1 不安全動作危險程度分析

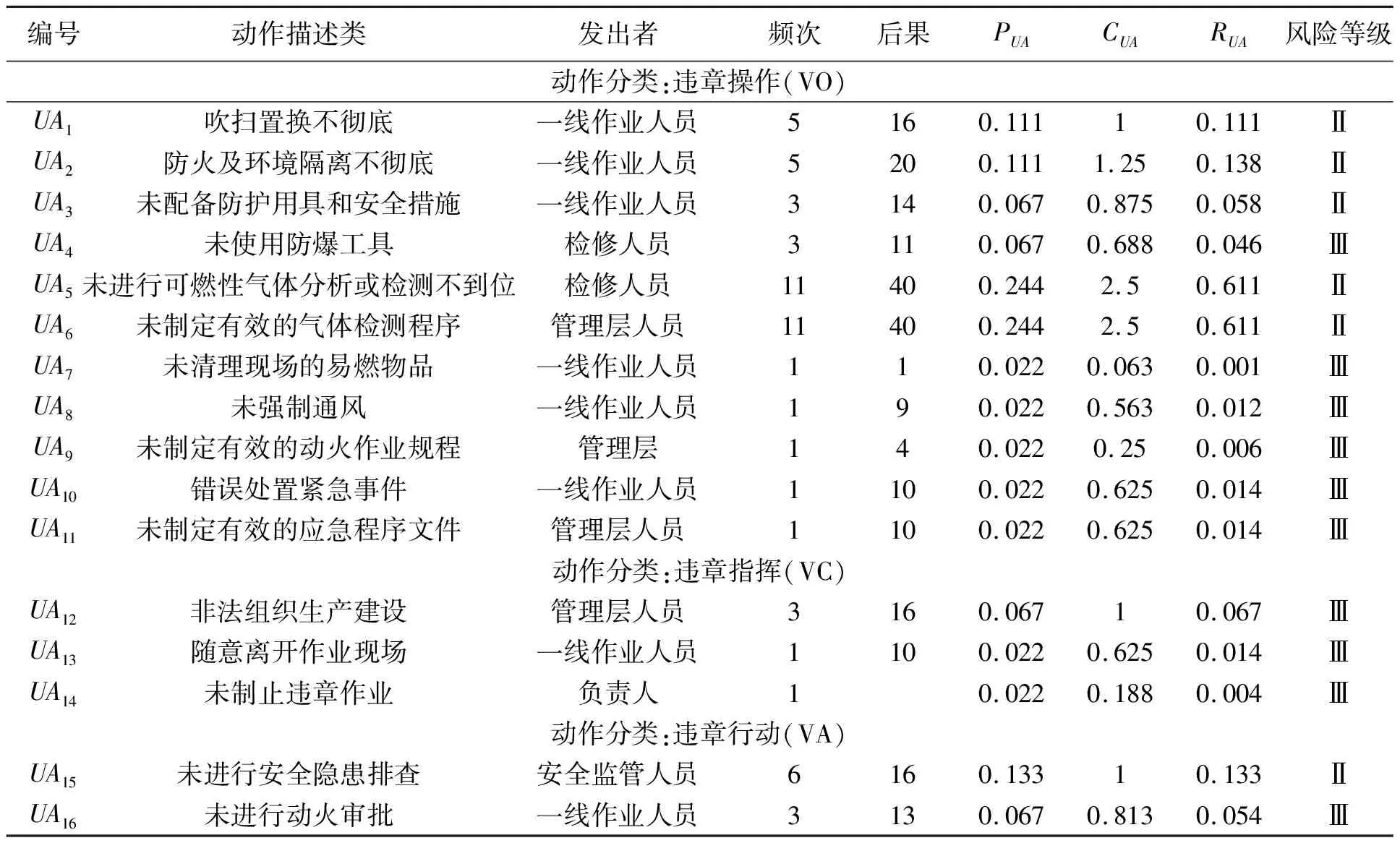

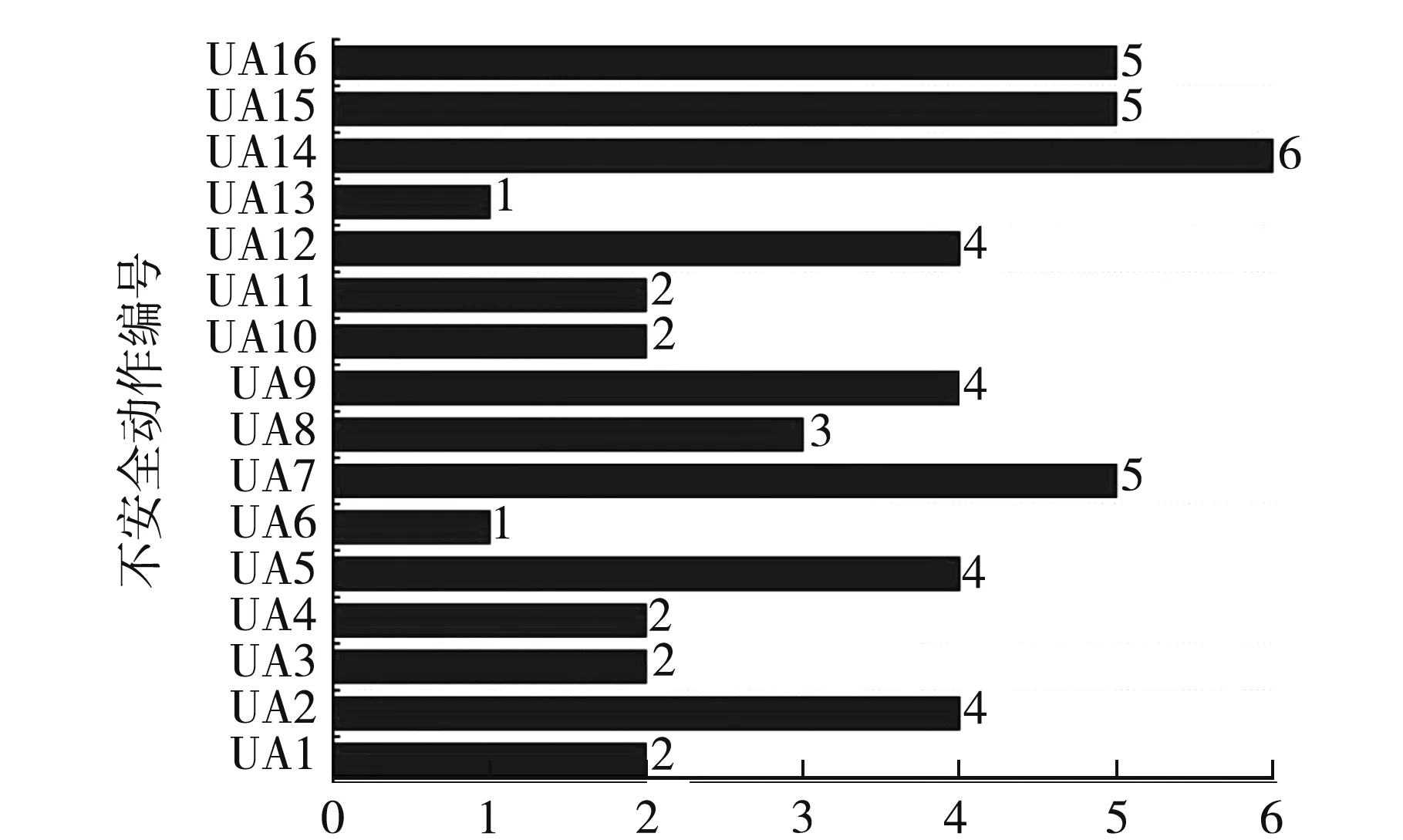

針對16起動火作業事故共分析出16類,45個不安全動作原因要素.具體歸類為違章操作11類,頻次43次,占總頻次的75.4%.違章指揮3類,頻次5次,占總頻次的8.77%.違章行動2類,頻次9次,占總頻次的15.79%.為明確定位關鍵不安全動作,利用危險程度這一衡量指標,不安全動作危險程度(RUA)可理解為不安全動作出現頻率(PUA)與后果嚴重程度(CUA)的組合根據,判定公式為RUA=PUA·CUA[11-12].危險程度等級可參照文獻[11]劃定為4個級別.不安全動作原因頻次及后果嚴重程度如表1所示,其中事故后果以死亡人數為衡量指標.

表1 不安全動作分類與統計

由上述計算結果可知,不安全動作危險程度排序為:RUA5=RUA6>RUA2>RUA15>RUA1>RUA12>RUA3>RUA16>RUA4>RUA10=RUA13=RUA11>RUA14>RUA8>RUA9>RUA7.較大風險(Ⅱ級)的不安全動作6項,可劃定為企業重點監管的違章動作.其中UA5未分析檢測可燃性氣體,UA6未制定有效的氣體檢測程序的危險程度最高RUA5=RUA6=0.611,可視為重點監管范圍內的關鍵不安全動作.

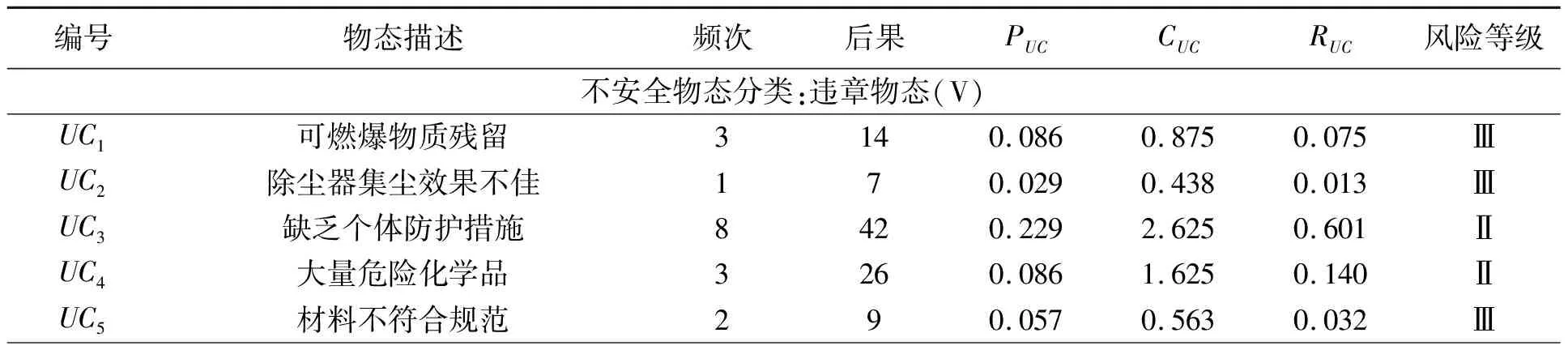

1.2 不安全物態危險程度分析

16起動火作業事故中共分析出10類不安全物態,出現總頻次34次,具體涉及防護用具、警示信號、消防設施、操作工具等是否齊全,設備設施管道是否完好、現場環境的安全狀態等.其中違章物態出現頻次17次(占比總頻次的50%)、非違章但觸發事故的物態出現頻次12次(35.3%)、高風險物態出現頻次5次(14.7%).不安全物態原因頻次及嚴重程度計算結果如表2所示:

表2 不安全物態分類與統計

根據計算結果,不安全物態危險程度排序為RUC7>RUC3>RUC4>RUC1>RUC8=RUC10>RUC5>RUC6>RUC2>RUC9.較大風險(Ⅱ級)3項,其中形成可燃性氣體或氣體到達爆炸極限RUC7=0.626及UC3缺乏防護措施RUC3=0.601,兩類不安全物態的風險值最高,可視為重點監管范圍內的關鍵不安全物態.

2 直接原因關聯分析

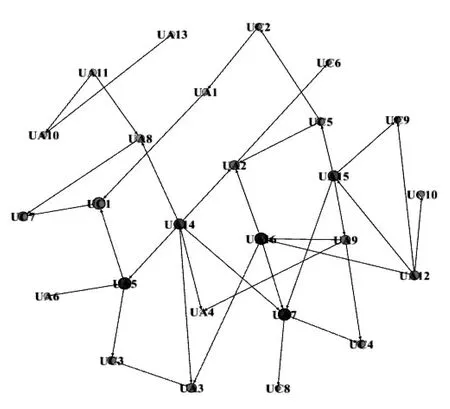

基于24Model直接原因模塊中不安全動作原因與不安全物態原因呈現的雙箭頭關聯關系,深入剖析動火作業事故直接原因要素間的關聯性[13-14].綜合各案例直接原因信息,利用Gephi軟件繪制關聯路徑結果如圖2所示.路徑繪制時將重復路徑合并,重點突出與不同原因要素的關聯,進行差異路徑的顯示.

圖2 直接原因關聯性差異路徑展示

結果共顯示出差異路徑47條,其中由不安全物態引發路徑8條,UC→UA存在2條路徑,UC→UC存在6條.由不安全動作引發路徑39條,UA→UA存在22條路徑,UA→UC存在17條路徑,不安全動作發出路徑最多占總路徑的82.98%.表明不安全動作原因是事故直接原因的控制重點.單一原因要素關聯項數據如圖3所示,關聯性最強的間接不安全動作為UA14其次為UA15、UA16、UA7,關聯性最強的不安全物態為UC1和UC5.

關聯原因項數

經上述分析發現,在事故預防過程中針對不安全動作原因的控制尤為重要.根據動作原因間的關聯性的強弱,間接不安全動作原因中需重點加強監管行為的有效性,及時糾正違章行為,加強現場的隱患排查與動火審批作業過程的有效落實.不安全物態中需要關注作業場所可能殘留的燃爆物質以及設備、設施、工具等材料的合規性.

3 結 論

應用“2-4”模型對典型動火作業事故直接原因的系統分析得出以下結論:

(1)動作作業事故直接原因中,不安全動作原因突出違章類不安全動作的高發性,存在違章操作(VO)>違章行動(VA)>違章指揮(VC),其中違章操作11類,頻次43次,占總頻次的75.4%.違章物態出現頻次17次,占比總頻次的50%.

(2)危險程度分析表明:16類不安全動作原因中,Ⅱ級風險等級的6項,可作為企業安全監管的重點.監管范圍內關鍵不安全動作為,UA5未分析、檢測可燃性氣體,UA6未制定有效的氣體檢測程序.同時分析得出不安全物態10類,危險程度最高可視為重點監管的為,UC7形成可燃性氣體或氣體到達爆炸極限及UC3缺乏防護措施.

(3)關聯性分析表明:直接原因所涉及的差異路徑共47條(重復路徑歸為一條),其中不安全動作引發路徑39條,占總路徑的82.98%,表明不安全動作是事故直接原因的控制重點.單一元素差異性關聯結果分析表明間接不安全動作原因中應加強現場的監督管理,提高安全管理人員的行為有效性,及時糾正違章行為,加強現場的隱患排查,有效落實動火審批作業程序.物態中需加強對設備、設施的檢測、檢驗及維護,注重作業環境中可燃氣體的檢測及環境管理.