海上速度管柱工具的研制與應用

萬宏春,劉信雄

中海油能源發展股份有限公司 上海工程技術公司 (上海 200335)

0 引言

海上氣井攜液能力不足時,速度管柱是一種良好的應對措施[1]。速度管柱排液采氣工藝是采用在原有生產管柱內下入小直徑管[2],作為生產管柱,提高氣流速度,提高排液能力。

根據海上油氣井管柱自身結構的特點,設計了一套適用于海上油氣井的速度管柱技術方案,該方案包括油管內懸掛器、懸掛器座封工具、旋轉接頭、連接工具、回收工具等關鍵工具,解決了速度管柱懸掛、速度管柱與懸掛器連接等核心問題[3],且不影響井下安全閥的正常開關作業。

1 速度管柱設計

1.1 速度管柱結構設計

整個速度管柱結構示意如圖1所示,自下而上分別為:剪切底座、適配接頭、Φ50.8 mm速度管柱、適配接頭、旋轉接頭、油管內懸掛器、連接工具、座封工具、馬達頭、旋轉接頭、適配接頭、速度管柱,各工具的參數見表1。

圖1 速度管柱結構示意

表1 速度管柱的具體技術參數及主要特點

1.2 工具設計要點

1)懸掛器能夠坐在Φ88.9 mm油管內任何位置,懸掛能力能夠滿足尺寸Φ50.8 mm、長度3 000 m、重量15kN速度管柱下入要求。

2)速度管柱與懸掛器的連接形式。

3)懸掛器的坐封形式。

4)旋轉接頭方便速度管柱與懸掛器的連接。

5)懸掛器能夠順利通過井下安全閥;坐封工具能夠對懸掛器順利坐封,坐封工具能夠脫手起出。

6)Φ50.8 mm速度管柱下入過程中保證井控安全。

7)懸掛器能夠通過解封工具順利解封起出。

2 室內性能測試

根據海上作業需求設計了速度管柱,通過對速度管柱懸掛器密封性能、懸掛器懸掛能力、解封性能等進行試驗,使設計工具滿足作業需求[4]。

2.1 密封性能試驗

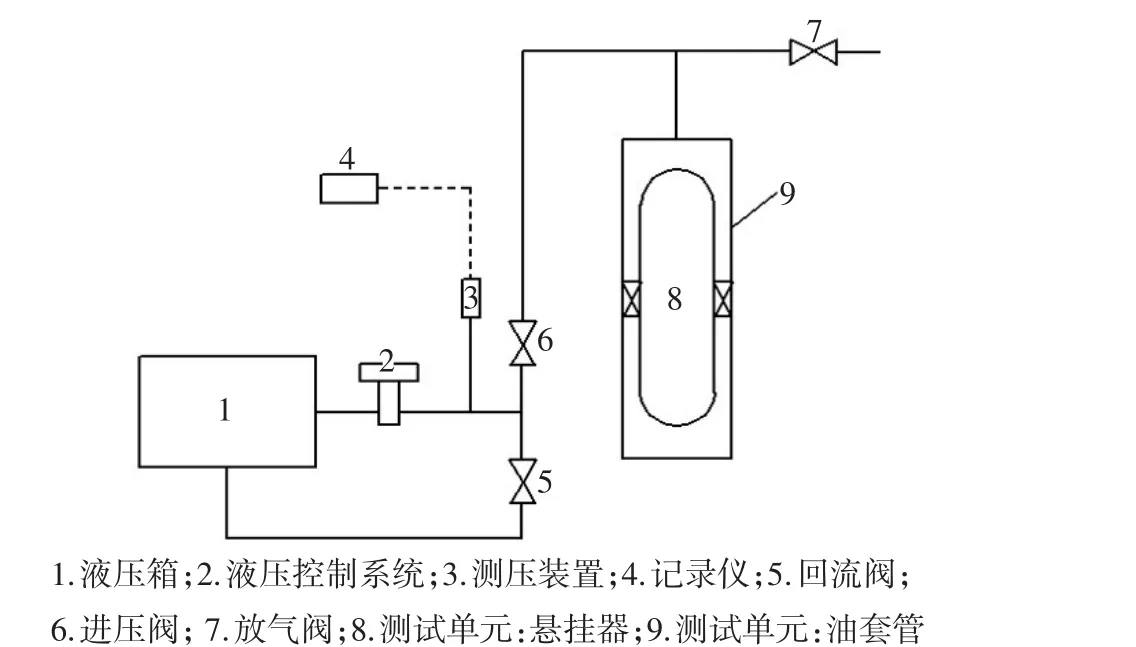

2.1.1 測試設備示例

將測試工具放置于Φ88.9 mm油管內適當位置,上下連接堵頭,通過液壓回路對相關驗封性能進行測試(圖2)。

2.1.2 坐封性能試驗

坐封性能試驗流程:將試壓堵頭和加壓工具、轉換接頭、懸掛器連接,并將懸掛器放入Φ88.9 mm油管內適當位置,油管用2個支撐架進行支撐固定,油管另外一端用堵頭封死,進行坐封性能試驗[5](圖3)。

圖2 速度管柱懸掛器工作壓力確認試驗設備示例

試驗步驟:從水壓機A打壓,觀察加壓工具的伸長情況及水壓變化。注意聽銷釘剪切坐封的聲音(約3~4 MPa),此時壓力劇烈下降,記錄下降前壓力為開始坐封壓力。進壓口繼續打壓,至轉換接頭內剪切銷釘剪斷(約19~22 MPa),為完全坐封壓力。打壓完成后,卸載壓力,拖出加壓工具及轉換接頭,驗證加壓工具脫手性能。

重復3次試驗,開始坐封壓力均為3.2MPa,結束坐封壓力(丟手)為21MPa。根據3次試驗結果,懸掛器坐封可靠率100%。

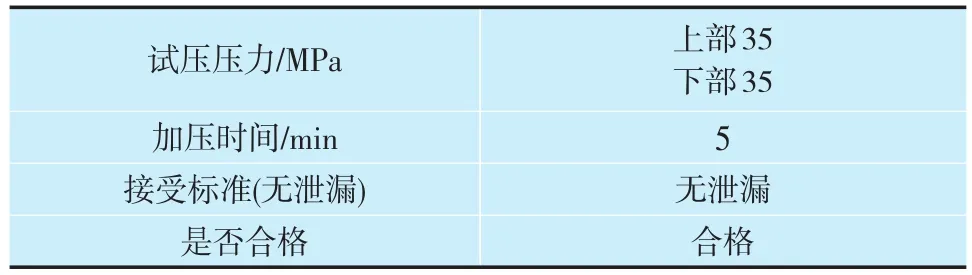

2.1.3 驗封性能試驗

圖3 坐封測試示例

驗封試驗流程:將內含已坐封懸掛器的油管(Φ88.9 mm)兩頭安裝試壓堵頭,油管用2個支撐架進行支撐固定,進行懸掛器膠皮驗封性能測試(圖4)。

試驗步驟:從水壓機A打壓35 MPa,穩壓5 min,檢驗膠皮上部驗封性能。觀察壓力表壓降,觀察油管后段有無滲漏。

圖4 驗封測試示例

將油管堵頭換裝到油管尾部,從水壓機B重新打壓35 MPa,穩壓5 min。觀察壓力表壓降,觀察油管前段有無滲漏,試壓曲線如圖5所示。

圖5 下部驗封曲線

試驗結果見表2,根據3次試驗結果,懸掛器膠皮驗封可靠率100%。

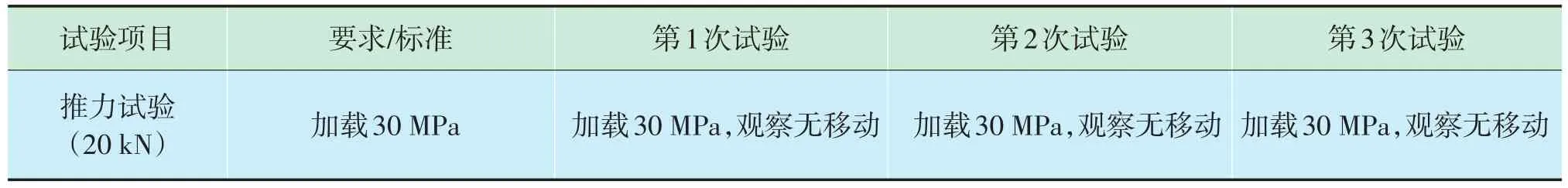

表2 驗封性能測試

2.2 懸掛器懸掛能力試驗

本井采用Φ50.8 mm速度管柱,下入深度3 000 m,根據計算,速度管柱重量約為15 kN,實際懸掛器懸掛能力要到達20 kN。

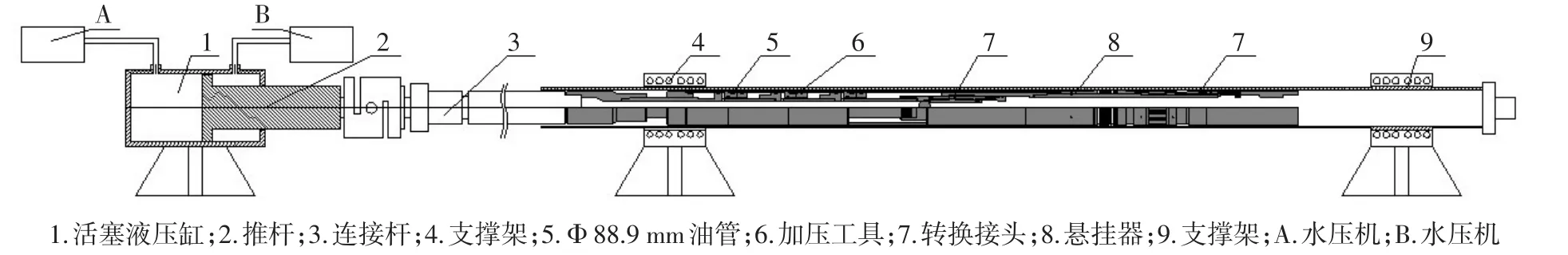

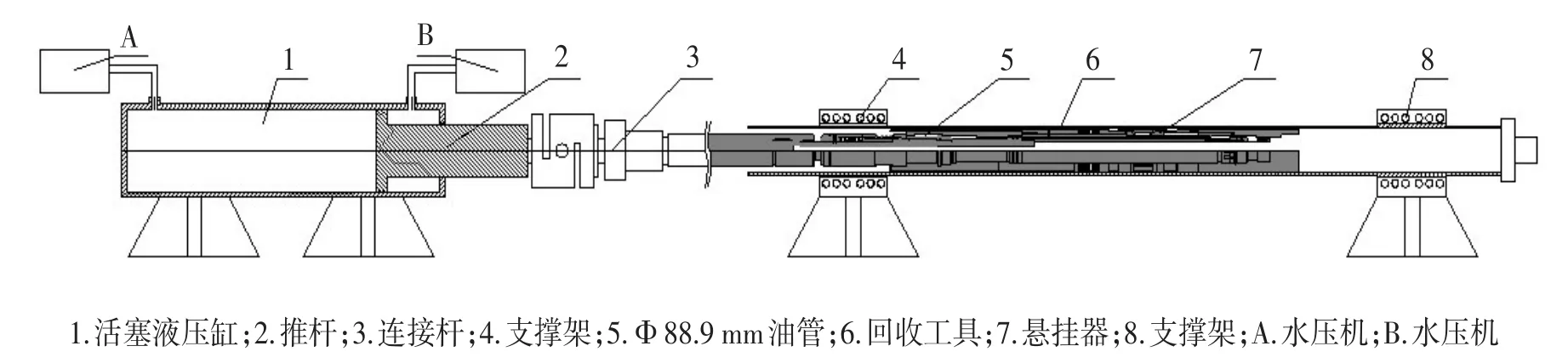

懸掛能力測試試驗流程:將活塞液壓缸和連接桿、加壓工具、轉化接頭、懸掛器連接,已坐封的懸掛器置于Φ88.9 mm油管中,油管用2個支撐架進行支撐固定,進行推力測試(圖6)。

圖6 懸掛能力測試示例

試驗步驟:從水壓機A打壓至25 MPa,通過力傳遞,模擬20 kN推力,推力傳遞至懸掛器卡瓦上,觀察懸掛器有無移動。

試驗結果見表3。根據3次試驗結果,懸掛器卡瓦懸掛能力可靠率100%。試驗證明該懸掛器懸掛能力滿足要求。

2.3 解封試驗

解封試驗流程:將活塞液壓缸和震擊器、回收工具連接,回收工具插入已坐封的懸掛器中,懸掛器置于Φ88.9 mm油管內,油管用2個支撐架進行支撐固定,進行懸掛器解封試驗,此時回收工具卡瓦抓住懸掛器解封環(圖7)。

表3 懸掛器懸掛能力試驗結果

圖7 解封測試示例圖

試驗步驟:從水壓機B打壓,活塞液壓缸推桿拖動震擊器,往上震擊震擊器,震擊器拖動回收工具,回收工具卡瓦拖動懸掛器解封環,解封環銷釘剪切,懸掛器由于剪切環銷釘剪斷,此時懸掛器處于解封狀態,卡瓦及膠皮已回收,繼續從水壓機B進口緩慢打壓拖動回收工具,將懸掛器從Φ88.9 mm油管中拖出,驗證懸掛器解封能力。

試驗結果見表4。根據3次試驗結果,懸掛器解封可靠率100%。

表4 解封試驗結果

3 A9S井應用效果

3.1 基本數據

海上油氣田某區塊A9S井為一口開發側鉆、自噴單通道生產井,套管組合形式:Φ244.5 mm套管為N80×69.9kg/m×1 452 m+Φ 177.8套管為N80×43.15kg/m×2 900 m,Φ88.9 mm尾管為13Cr-L80×13.69kg/m×(2 437~3 608 m),油管為 Φ 88.9 mm生產油管,內徑為Φ76 mm。該井采用單通道小井眼完井技術,采用Φ88.9 mm生產油管電纜平衡射孔,氣舉造負壓誘噴投產。速度管柱示意如圖8所示。

3.2 施工過程

1)設備抵達海上平臺后,首先進行設備吊裝、就位。

2)組裝速度管柱各個功能試驗,通水試壓。

3)下入第一級速度管柱至3 100 m。

4)切割速度管柱,連接懸掛器總成,懸掛器氮氣正打壓15 MPa坐封,環空驗封10 MPa并脫手。

5)下入第二級速度管柱至145 m。

6)切割速度管柱,連接懸掛器總成,懸掛器氮氣正打壓15 MPa坐封,環空驗封10 MPa并脫手。

7)氮氣打壓15.1 MPa剪切底座,導通速度管柱與地層。

8)恢復井口。

3.3 應用效果

1)A9S井為排水采氣工藝實施兩級速度管柱,都能夠順利實施[6]。

圖8 速度管柱示意圖

2)A9S井下入速度管柱以后,平均日產氣15000m3,平均日產液15 m3,每日增加產氣約5 000 m3,產氣量、產液量穩定,較作業前有了明顯改善。

4 結論與認識

1)通過室內試驗和現場應用,證明該速度管柱連接方便、強度合格、密封及懸掛性能可靠,且工具的相關機構能夠在設定壓力下準確動作,充分說明該速度管柱工具設計合理,具備現場應用條件,滿足施工要求。

2)該速度管柱在某氣田A9S井的成功應用,實現了A9S井的連續穩定生產,為該地區解決氣井積液問題提供了實踐經驗。

3)該速度管柱方案的實施,不影響井下安全閥的正常使用,滿足海上石油井控規范。