非對稱異型沉箱出運技術

張志斌,楊彥豪,2,徐亮

(1.中國港灣工程有限公司,北京 100027;2.中交四航工程研究院有限公司,廣東 廣州 510230;3.中交四航局第三工程有限公司,廣東 湛江 524009)

0 引言

混凝土沉箱具有耐久性高、整體性好、造價較低和運輸安裝方便等特點,被廣泛應用于水工構筑物中。沉箱的發(fā)展主要沿著兩個方向:1)規(guī)模大型化:隨著工程不斷大型化,沉箱大型化也成為必然。以往碼頭常采用的沉箱重量為數百至上千噸,目前則逐漸發(fā)展為數千至上萬噸。例如,港珠澳大橋沉管深塢采用了13 000 t的沉箱作為塢門[1];2)形式多樣化:隨著工程的增多,為了滿足特定項目的需要,扇形箱格的圓形沉箱[2]、橢圓形沉箱[3]、單側帶翼板沉箱[4]和縮脖瓶形圓沉箱[5]等多種形式的異型沉箱[6]不斷出現(xiàn)在工程中。

大、中型項目的沉箱一般在陸上預制,然后出運平移至半潛駁,由拖輪拖帶至安裝區(qū)進行安裝。其中,傳統(tǒng)的沉箱出運方式包括滑道式、浮吊式、滑板式和船塢式等。然而,有時受到項目規(guī)模、位置和成本等方面的限制,上述出運方式無法使用。采用氣囊出運沉箱的施工成本低、工藝簡單、綠色環(huán)保,并且隨著氣囊制造工藝的提升,安全性也越來越高,因此應用越來越廣泛。

1 工程概況

阿比讓港口擴建項目地處西部非洲科特迪瓦阿比讓市,其擴建的碼頭采用重力式沉箱結構,碼頭岸線有1個124毅的拐角。為了保證岸線平順銜接,設計布置2個互為鏡像的異型沉箱,見圖1。

圖1 碼頭岸線及異型沉箱Fig.1 The dock shoreline and special shaped caisson

兩個異型沉箱橫斷面為直角梯形,總高度19.5 m、底板高0.75 m、標準層高18.75 m、總重量約為2 100 t。與其他項目的異型沉箱不同的是,本項目所采用的異型沉箱并非對稱結構,在任何方向均不存在對稱軸,屬于高度異型結構。其結構特性給沉箱的預制、出運及安裝帶來極大的困難。本文重點分析非對稱直角梯形異型沉箱采用氣囊出運時所遇到的技術問題。

2 氣囊出運直角異型沉箱工藝

采用氣囊進行沉箱出運時,一般要經過如下步驟:將沉箱用氣囊頂升至一定高度、用支墩將其支撐起來、拆除沉箱底部模板、沉箱底部均勻穿入氣囊、移動沉箱至半潛駁等。鑒于直角異型沉箱的特殊性,出運前須選擇適宜的平移姿態(tài),并驗算平移工況下的穩(wěn)定性,以便事先采取措施,確保出運安全。

2.1 直角梯形異型沉箱平移姿態(tài)選擇

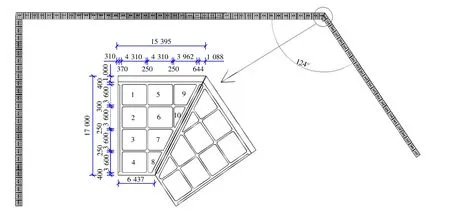

沉箱預制完成后,需將其先橫移至出運通道,再縱移至半潛駁。然而,由于直角梯形異型沉箱的特殊形狀,在氣囊出運時應重新對其平移姿態(tài)進行評估,以確保后續(xù)平移工作的安全。綜合考慮后,存在如圖2所示4種可能的平移方式。

圖2 異型沉箱平移姿態(tài)Fig.2 The translation attitude of special shaped caisson

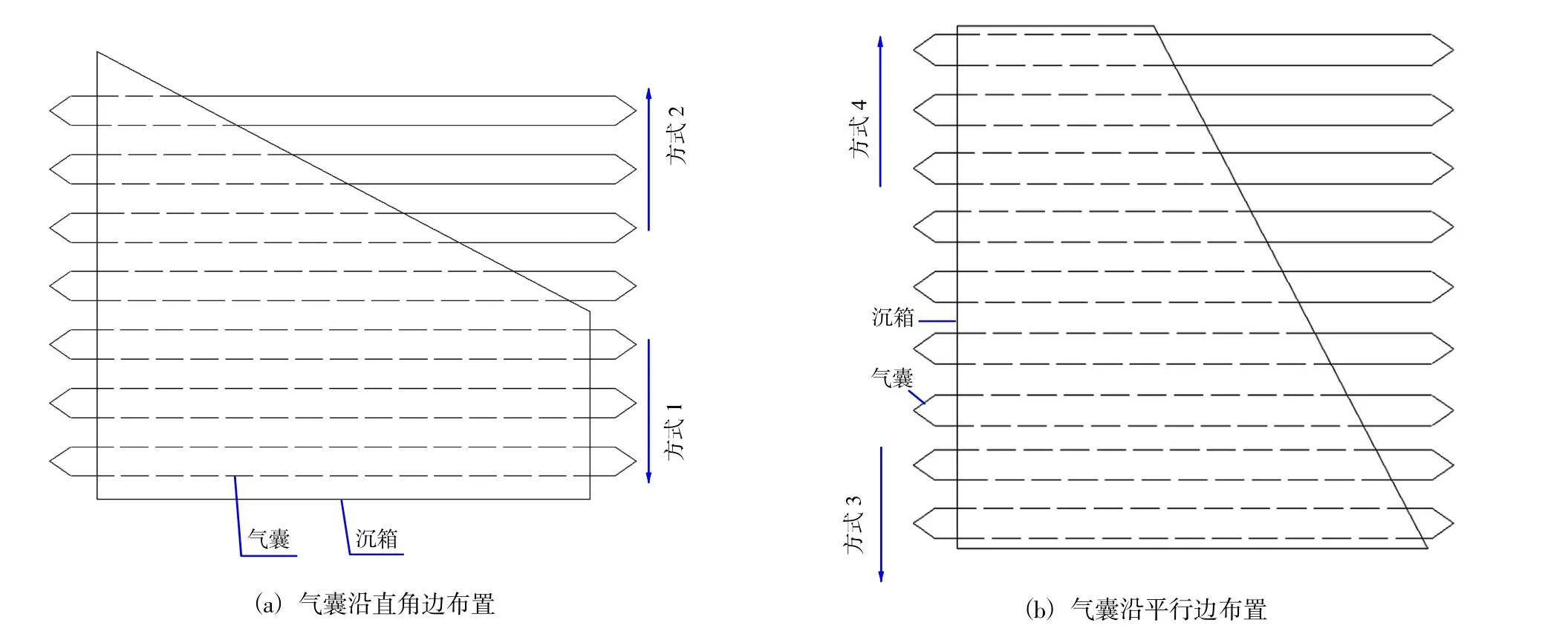

采用圖2(a)中平移方式1進行平移時,氣囊在梯形斜邊區(qū)域與沉箱發(fā)生相對運動時,氣囊的受力長度逐漸將減小為0 m。如果要保證沉箱的高度不發(fā)生較大變化,那么就需要給氣囊大量充氣或放氣,操作非常繁瑣。所以,不采用方式1;此外,當位于沉箱底板以外的氣囊過長時,氣囊將產生如圖3所示的翹起,如果采用方式2和4所示的平移方向,則需要非常大的牽引力才能將氣囊壓入沉箱底部。因此,不采用方式2和4進行出運。

圖3 氣囊的翹起現(xiàn)象Fig.3 The warping phenomenon of airbag

采用圖2(b)中的方式3時,在斜邊依然存在一定的氣囊翹起現(xiàn)象,但是不會像方式1和2那么劇烈。在沉箱行進的過程中,氣囊受力長度緩慢減小,無須將翹起的氣囊壓入沉箱底部,牽引沉箱移動時較為容易。

綜上所述,僅能采用方式3進行沉箱平移。本項目沉箱在預制臺座上預制,然后需要將其平移至出運通道。由于僅能采用方式3進行平移,因此預制時將其直接放在出運通道上,取消橫移工序,直接進行縱移。

2.2 沉箱壓載調平

由于異型沉箱的非對稱性,可能導致頂升和出運時,不同氣囊、甚至同一氣囊不同位置的受力及變形不均勻。此時,沉箱將產生一定傾斜,如果傾斜過大,則可能使頂升失敗,或者給出運帶來危險。為了查看異型沉箱頂升時的傾斜情況,異型沉箱預制結束后,采用氣囊對其進行了頂升試驗。

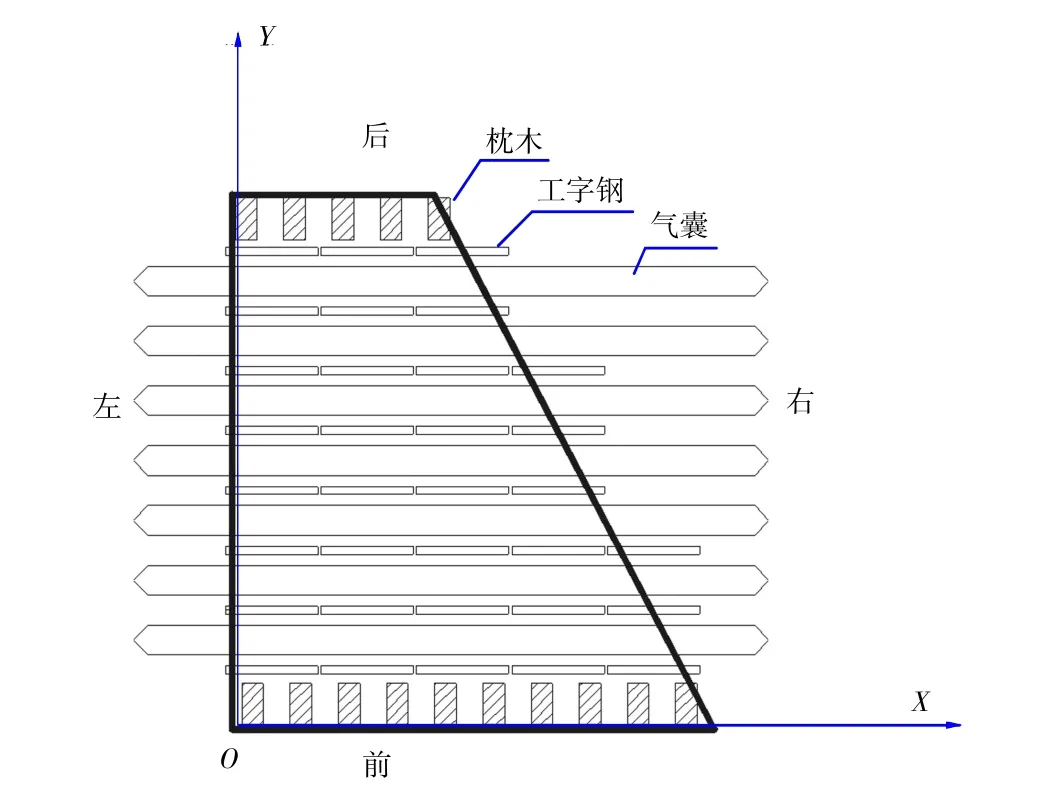

頂升試驗時,在模板下部每一排工字鋼的中間穿入氣囊,氣囊布置形式如圖4所示。

圖4 頂升時氣囊布置形式Fig.4 The layout of airbags during jacking

頂升試驗時發(fā)現(xiàn)兩個問題:1)沉箱左、右高差過大,同一條氣囊的頂升高度不一致;2)氣囊氣壓相差不大時,前后頂升高度差異大。沉箱后沿已被頂起,但是前趾頂升高度過低。進一步增加氣壓時,由于左右高差存在,部分區(qū)域仍無法滿足頂升高度(40 cm)。

問題一產生的原因是沉箱為非對稱結構,由于質量分布不均勻,導致沿氣囊方向的受力不均衡,即使同一條氣囊上的受力也不一樣,因此出現(xiàn)前、后及左、右高差。沉箱在前進過程中,受力的長度不斷變化,其對沉箱的支撐力和頂升高度也在不斷變化,其各個方向上的高差將進一步加大。

問題二產生的原因是因為沉箱質量分布不均,質量偏向于前趾分布,所以前趾氣囊所受的外力較大,當外力超過了該位置的極限頂升高度時,就無法使沉箱頂升。

為了驗證上述推測,對沉箱頂升過程進行受力分析。

沉箱頂升時,一般要求沉箱的頂升高度一致,并且為了氣囊的安全,其氣壓也應基本一致。計算時假設各氣囊氣壓和頂升高度基本一致。

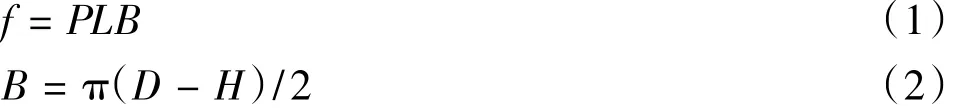

氣囊受力的計算公式如下:

式中:f為氣囊對外頂升力;P為氣囊壓強,可以直接從壓力表讀取;L為氣囊受力強度;D為氣囊直徑;B為氣囊受力寬度;H為頂升高度。

如圖4建立坐標系,則由力和力矩平衡可得:

式中:S1為氣囊有效受力區(qū)域面積;籽(x,y)為沉箱在XOY平面內的面密度;S為沉箱底板面積;M為沉箱質量。

當各氣囊的氣壓一致時,p為固定值。并且根據物體形心和質心定理,式(4)和式(5)可以簡化為:

其中,(x1,y1)為所有氣囊受力面的總形心;(X0,Y0)為沉箱質心在XOY平面內的投影。

綜合式(3)、(6)和(7)可得:x1=X0且 y1=Y0。即,氣囊受力面的形心與沉箱質心在平面內的投影重合。

為了徹底解決試頂升時遇到的兩個難題,需要對沉箱進行壓載以調節(jié)其內部質量分布,使上文提到的質心與形心重合。壓載時應該尋找合適的方案,以較小的壓載重量,滿足壓載后“兩心”重合。

在如圖4所示的坐標系內。通過計算得出沉箱的質心在XOY坐標系中的投影坐標為(5.834,7.780),氣囊受力面的形心為(5.630,7.848),兩者之間存在一定差異。

根據壓載物的形式不同,壓載一般分為兩種:固體壓載和液體壓載。為了便于控制加載和卸載,采用液體壓載法。利用汽車泵和水泵控制沉箱格倉內的加載和卸載,用以調節(jié)沉箱的質量分布。

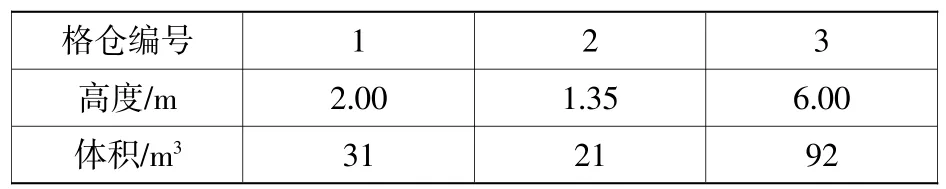

通過在沉箱格倉中泵入不同體積的水,可以調節(jié)沉箱的質心,使其與氣囊受力區(qū)域的形心重合。沉箱格倉編號如圖1所示。通過計算,1~3格倉壓水高度如表1所示,其余格倉壓水量為0。

表1 沉箱格倉壓水量Table 1 The water volume in the grid of caisson

壓載后的沉箱質心為(5.631,7.845),與氣囊受力面形心基本重合。應該指出的是,各格倉壓載水的量不僅僅是上表中一種方式,存在多種壓載方式,均可以使沉箱的質心與氣囊受力面的形心相等。但是,為了減小沉箱總重量,應盡量減少壓載物的重量,尤其應減少格倉1、5和9的壓倉重量,避免前趾處重量過大。

2.3 平移過程分析

異型沉箱頂升和平移時,首先應對底部氣囊氣壓進行核算,以確保該壓力在氣囊使用安全范圍以內。

異型沉箱平移時,隨著其移動氣囊不斷進入和離開沉箱底板,氣囊受力面的形心也在不斷變化。這必然造成該形心與沉箱質心在底板上的投影不重合,如果偏差過大,將造成沉箱傾斜嚴重,給平移施工帶來安全隱患。因此也需要對沉箱在平移過程的平衡性進行分析。

沉箱開始移動時,底部氣囊數量為9條,平均分布于沉箱底部,記此狀態(tài)為a;隨著沉箱的前移,末尾氣囊將逐漸離開沉箱,當末尾氣囊的外邊界與沉箱邊界重合即該氣囊到達沉箱末端邊緣時,記為狀態(tài)b;當末尾氣囊剛剛完全離開沉箱時,記為狀態(tài)c;隨著沉箱前移以及末尾氣囊離開沉箱,沉箱前端新的氣囊將重新進入沉箱,記新氣囊剛好完全進入沉箱時為狀態(tài)d。不難發(fā)現(xiàn)在a、b和d三種狀態(tài)下,沉箱底部受力氣囊數量為9條。狀態(tài)c時,受力氣囊為8條。結合頂升時的氣囊數量可知,在沉箱出運時,沉箱底部最少的氣囊數量為7條(頂升時),為最危險狀態(tài),因此僅需驗證頂升時氣囊的安全性即可。

沉箱在頂升時,最大工作高度:H=0.4 m,此時:

氣囊承載面寬B=仔(D-H)/2=0.942 m;

單根氣囊承載長度取承載面中心線長度,7列氣囊總承載面積S=71.59 m2;

總荷載F=沉箱自重+平衡壓載=2 100 t+147 t=2 497 t;

氣囊的總受力面積S為71.65 m2;

氣囊的壓強p=F/S=0.31 MPa。

考慮前氣囊可能存在1.25不均勻系數時,工作壓力為0.39 MPa,選擇的氣囊額定工作氣壓為0.45 MPa,滿足安全要求。

a、b、c和d四種狀態(tài)下,氣囊受力面積的形心分別為(5.618 2,7.891 8)、(5.354 9,8.891 6)、(5.628 0,7.854 9)和(5.872 0,6.928 5)。沉箱仍為頂升時壓載后的狀態(tài),質心為(5.630,8.123)。對比后可知,狀態(tài)b和d即第9條氣囊即將離開和第1條氣囊剛好進入沉箱時,氣囊受力面形心坐標與質心坐標差異最大。此時,沉箱必將發(fā)生較大的左右傾斜。為了避免這種情況發(fā)生,施工時保證第1條剛進入沉箱和第9條即將離開沉箱的氣囊氣壓小于其他沉箱。并且隨著沉箱不斷向前移動,再不斷增大其氣壓。

3 應用實例

沉箱頂升前,根據事先計算好的壓載量,用汽車泵向沉箱中壓入適當的水。壓水過程中應控制好壓水量,如果超出設計量,應采用水泵將多余水抽出,以確保壓載的準確度。

采用圖4所示的氣囊布置形式進行頂升,正式開始頂升時,發(fā)現(xiàn)沉箱可以被平穩(wěn)頂升相同高度(40 cm),左右高差不超過2 cm。此時,氣囊壓力0.3 MPa左右,與計算基本一致。

沉箱平移過程中,當最后一條氣囊即將離開沉箱時,在不使沉箱產生較大左右高差的前提下,逐漸降低其氣壓值,直到該氣囊不再受力;當氣囊進入沉箱底部時,控制沉箱左右高差,并逐漸增加氣壓,直到該氣壓約為0.3 MPa。

由于氣囊受力面的形心在不斷變化,沉箱的左右高度也存在一個周期性變化,經過測量發(fā)現(xiàn)該高差在5 cm以內。最終,2個異型沉箱均安全完成了頂升和平移上駁,經過浮游出塢[9],最終完成了安裝,施工過程中無異常發(fā)生。

4 結語

1)由于直角梯形沉箱在任意方向均不存在對稱軸,因此屬于非對稱高度異型沉箱。這在工程中較為少見,給沉箱的出運施工帶來了比較大的困難。

2)通過出運過程中氣囊的受力和變形特性,選擇了合適的沉箱平移姿態(tài)。

3)理論計算及頂升試驗均表明,如果沉箱質心在底板上投影與氣囊受力面形心坐標差異過大,則會使氣囊發(fā)生過大的前、后及左、右的傾斜,這將給施工帶來極大的風險。通過計算,選擇了較為合理的壓載方案,以使“兩心”重合,最終確保了沉箱能夠平穩(wěn)出運。

4)通過分析計算,尋找出運過程中最為危險的工況,計算氣囊的氣壓,從而校核氣囊出運的安全性。

5)沉箱平移過程中氣囊受力面的形心將不斷變化,該形心將與沉箱質心在底板投影坐標存在偏差,勢必引起沉箱的前、后及左、右擺動。施工時通過控制剛進入沉箱以及即將離開沉箱的氣囊壓力,進而調整沉箱的擺動情況,確保了沉箱平穩(wěn)。