某輕型越野車離合器系統專項性能試驗開發與驗證

吳海濤 廖云霞 孟龍 劉榮昌 何軍軍

摘 ?要:針對某輕型越野車離合器踏板力沉重的問題,對離合器分離力進行優化。結合用戶使用場景,從零部件、系統、整車多層級考慮,制定離合器系統專項性能試驗方案,并進行實車驗證,結果表明優化方案可降低踏板力,離合器系統滿足設計要求。

關鍵詞:離合器踏板力;專項性能試驗方案

中圖分類號:U467.1 ? ?文獻標識碼:A ? ?文章編號:1005-2550(2020)05-0069-04

Abstract: In order to solve the problem of heavy clutch pedal force of a light off-road vehicle, the clutch release force is optimized. Combined with the user's usage scenarios, considering the multi-level considerations of parts, systems and vehicles, a special performance test plan for the clutch system was developed and verified by the actual vehicle. The results show that the optimized plan can reduce the pedal force and the clutch system meets the design requirements.

Key Words: Clutch Pedal Force; Special Performance Test Plan

1 ? ?前言

離合器作為MT車型必備的重要總成,在行駛過程中,駕駛員根據需要踩下或松開離合器踏板,使發動機和變速箱分離和結合,以切斷或傳遞發動機向傳動系統輸入的動力。離合器系統的基本要求:結合平穩、分離迅速而徹底;調節和維修方便;良好的耐磨性和足夠的散熱能力;操作方便省力。

本文根據某輕型越野車在開發過程中出現的離合器踏板沉重問題所進行的設計優化,從零部件、系統、整車三方面制定離合器系統性能試驗方案,建立試驗方法并進行驗證,提前識別風險。也為后續MT車型離合器系統驗證提供依據。

2 ? ?設計方案優化

某輕型越野車在試驗中發現離合器踏板力沉重,應對方案如下:

(1)增加離合器踏板行程

根據離合器設計規范中的人機工程要求,踏板最大行程應<150mm,目前離合器最大行程140mm,行程只能增加10mm,考慮到零部件制造公差,踏板行程無法增加。

(2)降低離合器分離功

離合器分離功=離合器最大分離力?分離行程。降低分離功的方法:①選擇優質離合器產品可降低離合器分離功;②采用直徑大的離合器總成,可降低分離功。

(3)增大助力器

離合器助力器缸徑由3英寸增加至4.5英寸可使踏板力滿足要求,但經過總布置校核后,環境件會產生干涉,需要進行適應性的更改。

綜合上述方案,同時考慮成本和周期,在分離行程不變的情況下,采用降低離合器分離力來降低踏板力。

具體措施如下:膜片彈簧厚度由3.05mm降為2.95mm,離合器蓋及壓盤總成的壓緊力由8200N調整為7500N,后備系數由1.44降低為1.32,分離行程不變,理論上計算的踏板力為120N。優化前后的離合器性能參數對比見表1:

由于后備系數降低,離合器傳遞最大扭矩的可靠程度就會降低,因此需要通過專項試驗來驗證優化方案是否滿足使用要求。

3 ? ?試驗驗證策劃

對于離合器的使用,用戶大部分使用場景如下:

市區工況:正常車輛起步、換擋行駛;

山區工況:山區駕駛時各種坡道時的行駛、坡道停車時起步;

高速工況:較高車速下車輛的持續行駛;

越野工況:一般在四驅狀態下穿越地形復雜的區域,需要大油門起步和加速;

高原工況:高海拔地區由于動力性能下降,需要大油門起步或爬坡;

誤使用工況:使用高檔位、高轉速起步后行駛;

驗證方案基于用戶的使用場景,結合產品開發流程,從零部件、系統、整車三方面進行設計。同時根據離合器設計方案的變更點、風險點,在零部件試驗中增加測試項目,制定專項系統驗證方案,對系統的性能和可靠性進行全面的考核。整車級的驗證一般在道路耐久試驗中進行驗證,本文就不贅述。

3.1 ? 零部件試驗

離合器零部件試驗項目參考QC/T 25《汽車干摩擦式離合器總成技術條件》及 QC/T 27《汽車干摩擦式離合器總成臺架試驗方法》,因設計優化后離合器后備系數降低,增加了最大扭矩熱衰退試驗。離合器零部件試驗項目見表2:

3.2 ? 系統試驗

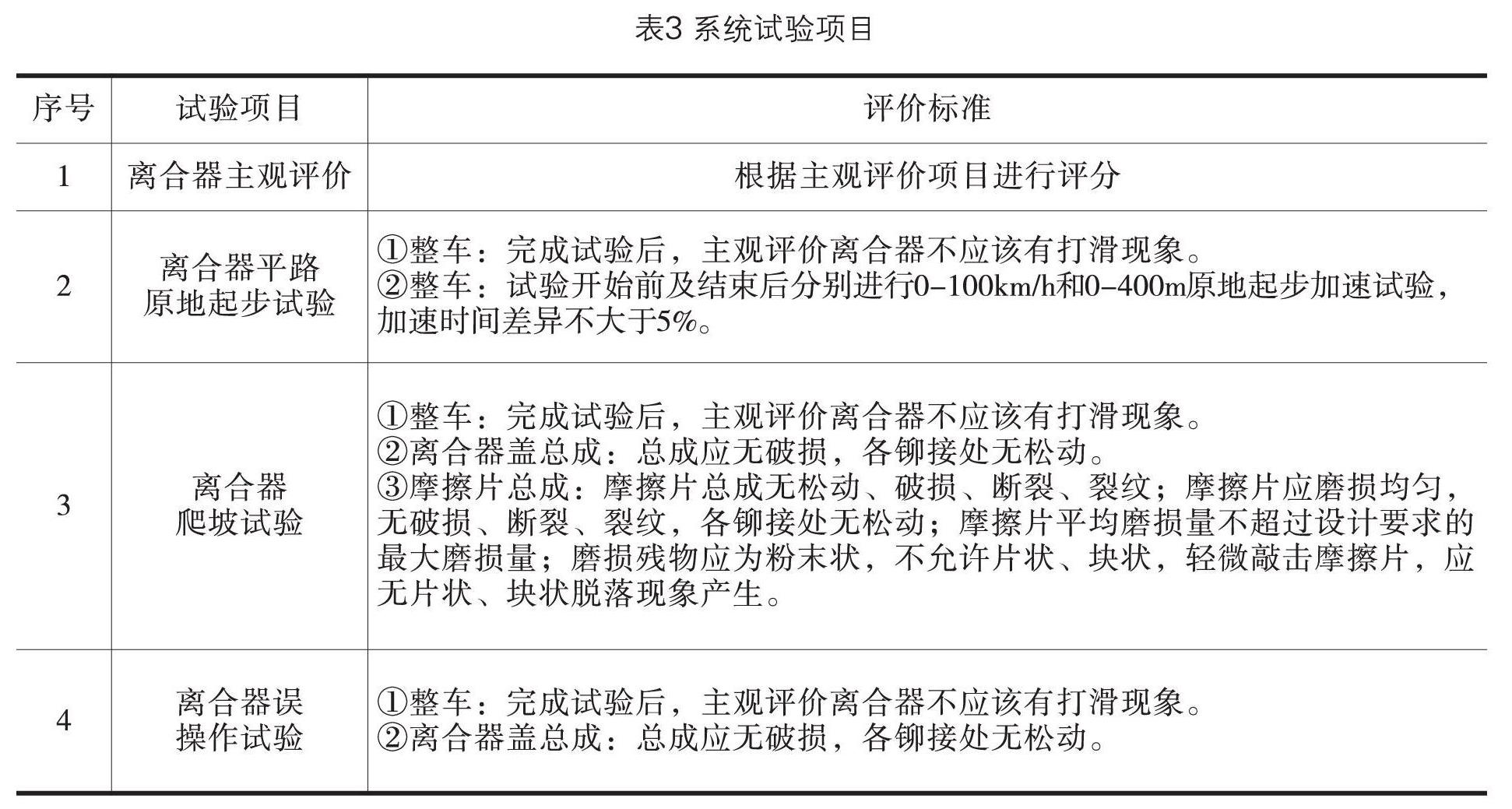

在零部件試驗滿足設計要求的前提下,系統試驗從主觀和客觀來開展,在試驗場內通過不同類型的試驗項目加速驗證。系統試驗試驗項目見表3。

3.2.1 離合器主觀評價

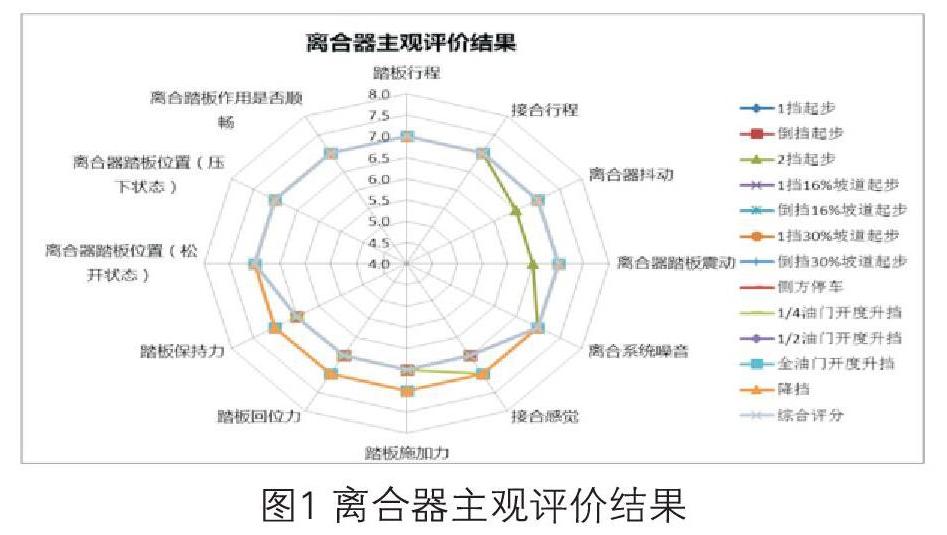

離合器主觀評價共分為12項評價操作,分別評價在不同油門開度或車速下離合器系統的表現,含踏板行程、結合行程、踏板力等項,按照10分制對各項進行打分,12項評價操作全部完成后進行綜合評分。

3.2.2 平路原地起步試驗

平路原地起步試驗分為1擋原地起步試驗和2擋原地起步試驗。平路1擋進行20次起步為1組循環,進行50組循環,共計1000次;平路2擋進行20次起步為1組循環,進行25組循環,共計500次。

3.2.3 爬坡試驗

爬坡試驗分為20%坡道爬坡試驗和40%坡道爬坡試驗,20%坡道爬坡試驗在180秒內進行3次爬坡試驗為1組循環,進行200組循環,共計600次,40%坡道爬坡試驗在180秒內進行2次爬坡試驗為1組循環,進行150組循環,共計300次。

3.2.4 誤操作試驗

離合器誤操作試驗分為1擋誤操作試驗和2擋誤操作試驗。

1擋誤操作試驗:發動機轉速達到3000rpm時起步,快速抬起離合器踏板,發動機不熄火行駛和發動機轉速達到2000~2500rpm時離合器處于半聯動狀態行駛為1組循環,進行500組循環。

2擋誤操作試驗:發動機轉速達到3000~3500rpm 時離合器處于半聯動狀態行駛為1組循環,進行250組循環。

4 ? ?試驗結果及分析

4.1 ? 零部件試驗在供應商處開展,共進行9項試驗,試驗結果均滿足要求。

4.2 ? 系統試驗在通州試驗場進行,選取3個樣品,分別在長直線性能路、16%/20%/40%標準坡、試驗場一般道路上開展。

離合器主觀評價結果:對12項評價操作后,離合器系統的各項評價分數均不低于6.5分,說明離合器系統的表現用戶抱怨程度低,可以接受。離合器主觀評價結果見圖1:

平路原地起步試驗結果:平路原地起步試驗結束后對整車進行評價,整車行駛中離合器無打滑現象。試驗前后加速性能變化率小于5%。試驗前后加速性能試驗結果見表4:

爬坡試驗結果:爬坡試驗結束后對整車進行評價,整車行駛中離合器無打滑現象。

誤操作試驗結果:誤操作試驗結束后對整車進行評價,整車行駛中離合器無打滑現象。對離合器進行拆解檢查,檢查結果:壓盤總成無破損,各鉚接出無松動,從動盤總成無破損、裂紋。拆解檢查圖片見表5:

試驗前后對離合器踏板力進行測量,結果表明,試驗前離合器踏板力峰值為122N,試驗后踏板力峰值為125N,變化率為2.46%,變化不大。

4.3 ? 優化后的離合器搭載整車道路耐久試驗、三高地區試驗驗證后,均未出現問題。

5 ? ?結論

驗證結果表明,在降低離合器分離力后,離合器總成滿足設計要求,踏板力有一定改善。

從零部件、系統、整車多層級考慮,通過建立離合器系統專項性能試驗方法,豐富試驗驗證手段,提前識別風險,降低開發成本。

參考文獻:

[1]徐石安. 汽車離合器,北京:清華大學出版社,2005.8.

[2]韋小燕. 一種降低離合器踏板力的方法,汽車科技,2017.

[3]趙志永. 某微型轎車離合踏板力的改善,河南:第十一屆河南省汽車工程科技學術研討會,2014.

[4]QC/T 25-2014《汽車干摩擦式離合器總成技術條件》.

[5]QC/T 27-2014《汽車干摩擦式離合器總成臺架試驗方法》.