木塑復合材料的生產要點和發展研究

(上海建科檢驗有限公司,上海 200030)

木塑復合材料(Wood Plastic Composites, WPC)是以木纖維和植物纖維為主要原料(鋸木、木屑、竹屑、稻殼、麥秸、大豆皮、花生殼、棉秸稈等),再和各種塑料(聚乙烯PE、聚丙烯PP、聚氯乙烯塑料PVC、樹脂ABS和聚酯PE等),添加其他化學助劑,按一定比例混合,經高溫擠塑模具擠出成型。木塑復合材料兼有木材和塑料的產品特征,是能替代木材、塑料和金屬的新型環保材料。它擁有木材一樣的加工特性,使用普通的加工工具就可鋸切、鉆孔、打釘等,同時具有木材的質感和塑料的耐水、防霉、防火、防腐、防蟲、顏色多樣和使用壽命長等特性,是一種耐用和多用途的建筑材料,也是一種高性能、高附加值的綠色環保材料,性能優良,用途廣泛,有利環保,具有廣闊的發展前景。現被廣泛用在園林地板、護欄、內外墻裝飾、涼亭和建筑模板等。

1 木塑復合材料的原料

木塑復合材料的原料主要是回收利用產品:木制品加工后剩下的木屑、木粉、邊角廢料及廢棄木制產品等木纖維廢料,混合農作物加工后剩下的秸桿、谷糠、豆殼等植物纖維廢料。中國每年產生木纖維廢料幾百萬噸,植物纖維廢料幾千萬噸,這些原料以前被用來燃燒,產生大量的煙塵,影響空氣質量,造成資源浪費。木塑復合材料的另一個重要原料是回收塑料。日常生活中會產生大量的塑料廢棄物,處理不當會制造嚴重的白色污染,而塑料降解需要幾百到上千年,對土壤和水環境產生污染,并對野生動物產生危害,塑料廢棄物如果進行燃燒處理,會產生有毒有害氣體,污染空氣,影響人的健康。城市每天產生的塑料垃圾占垃圾總量30%-50%,如果能將廢舊塑料有效利用,對環保和循環經濟會有良好作用。所以,人們一直在尋找和研究利用這些廢棄物的方法,木塑復合材料的出現,將木纖維廢料、植物纖維廢料和塑料廢料經處理加工成性能良好的木塑復合材料,是對廢棄資源的綜合利用,變廢為寶,化害為益,具有良好的經濟效益和社會效益,符合可持續發展的要求。

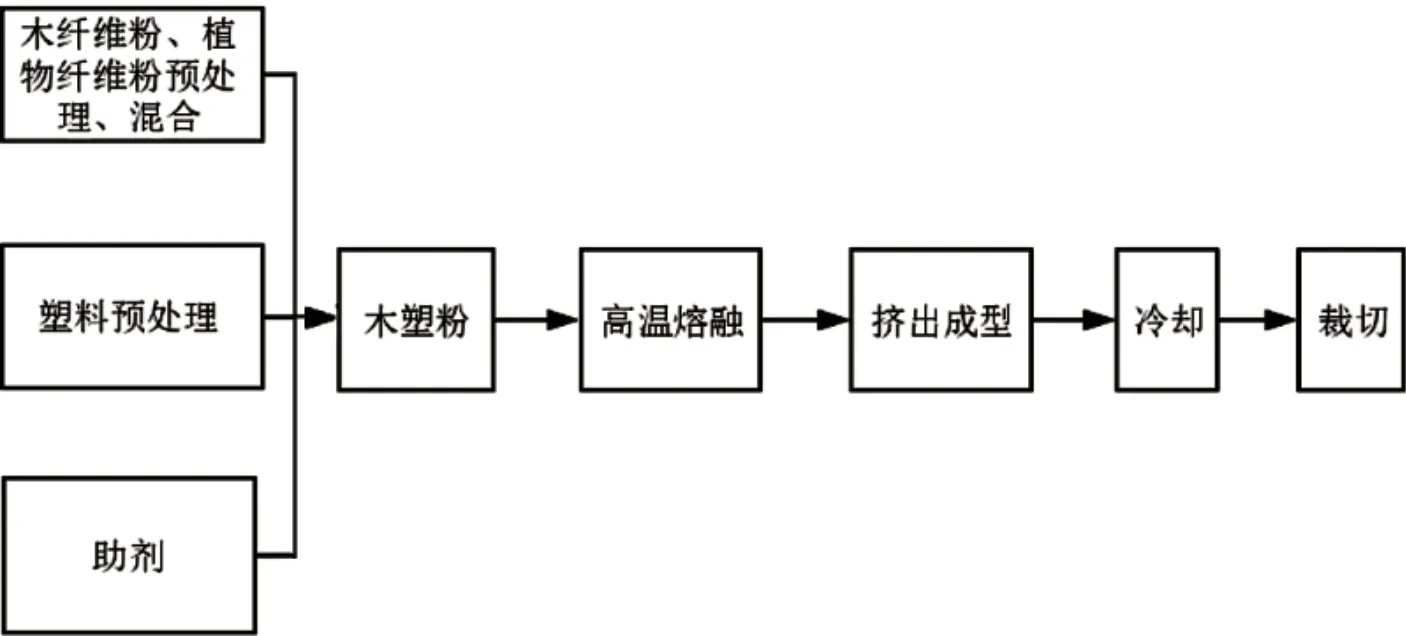

2 木塑復合材料的生產控制要點

木塑復合材料的生產工藝如圖1。

圖1 木塑復合材料的生產工藝圖

2.1 木塑原料預處理

木塑原料預處理包括木纖維粉、植物纖維粉和塑料的預處理。先將收購的木粉、竹粉、谷糠、秸稈粉等經過清潔、分選去雜、粉碎烘干等預處理,篩選得到顆粒大小在80目內的顆粒,再在50℃-60℃烘箱內烘干,排除水分和低分子揮發物,使木粉的含水率降到5%以內,而未經處理的木粉含水率一般在10%以上,在生產過程容易引起產品起泡、碳化、糊料,影響產品外觀,且造成機器需反復清洗,影響生產效率。塑料物料在加工前也要進行清潔去污、分類去雜、高溫造粒。然后把處理過的木粉、塑料和化學助劑按一定比例混合均勻,高溫造粒可得木塑原料粒,木塑原料中塑料與木粉粒的混合比一般在1:3-1:6之間,木塑復合材料中的彎曲強度、拉伸強度和抗沖擊強度物理性能會隨著塑料含量增高而增大,但木塑復合材料鋼性會反比例變小。另外,木塑復合材料加工過程中的化學助劑也很重要,木粉表面是含有多烴級的親水表面,須加入化學偶聯劑才能使木粉表面變成親油性表面,均勻分布的親油性表面木粉與塑料熔液才能有效結合,形成網狀閉合穩定結構,這影響著木塑復合材料的物理結構性能。在木塑粒子中加入適量的分散劑、增塑劑、潤滑劑、熱穩定劑、著色劑、防霉劑和阻燃劑等多種化學助劑,還能有效改善木塑的加工效率和增加木塑復合材料的其他性能。主要化學助劑的性能如表1。

表1 木塑主要化學助劑性能表

2.2 擠出成型

木塑復合材料一般采用擠出成型工藝生產,擠出機的溫度、擠出壓力、螺桿的送料速度等對木塑產品的性能有重要影響。木塑粉進入擠出機后,塑料會高溫熔融,變成塑料液體粘合木粉,如果在螺桿送料過程和模具中溫度過高,容易造成木粉碳化,產品強度降低;如果溫度過低,容易造成塑料熔融不完全,造成出料不均,產品強度不均,所以擠出過程中的溫度控制非常關鍵,一般擠出機身溫度為150℃-180℃,擠出機模頭溫度為140℃-160℃,生產中溫度的選擇跟塑料的熔點和擠出速度有關,擠出模頭的形狀確定了木塑復合材料結構形狀。

2.3 冷卻裁切

木塑復合材料擠出成型后需馬上冷卻,釋放產品中的熱量和應力,一般工廠采用循環水冷卻。產品的形狀和尺寸穩定后,裁切成需要的長度,再根據買方要求對木塑復合材料表面做進一步加工處理。

3 木塑復合材料分類

木塑復合材料按表面處理可做如下分類。

1)素面木塑復合材料,指木塑復合材料的表面和里面顏色一致,產品擠出成型后不再進行表面顏色處理,一般用在戶外或對顏色要求不高的地方。

2)涂飾木塑復合材料,指擠出成型的木塑復合材料通過在其表面進行油漆涂飾工藝處理等,材料表面的顏色和光澤度較好,一般用在對顏色要求較高的地方,裝飾性強。

3)貼面木塑復合材料,指以木塑復合材料為基材,在其表面通過熱壓或膠粘工藝,增加一層耐磨塑料層或木皮層等,一般用在需顏色、表面耐磨和仿真其他材的地方,是較高檔的木塑室內復合材料。

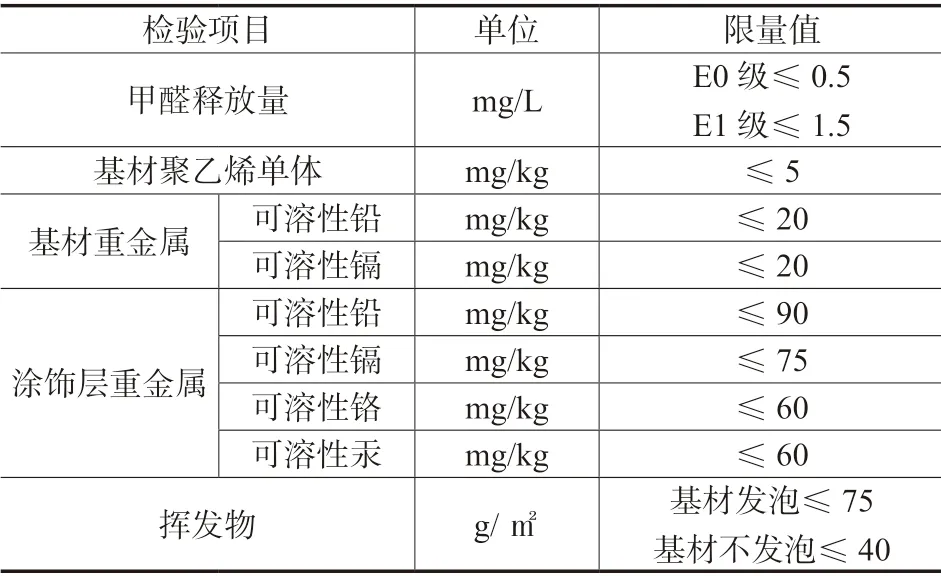

4 室內木塑復合材料對有害物質含量要求

木塑復合材料的原料主要是回收木纖維廢料、植物纖維廢料、塑料廢料和化學助劑等,其中木纖維和植物纖維無有害物質,但一些回收的含氟氯塑料、木塑復合材料在后續涂飾和貼面等工藝處理時的油漆涂料和膠水會產生有害物質,這些木塑復合材料在室內使用時要滿足國家對室內建筑材料有害物質含量標準要求。表2為室內木塑復合材料部分有害物質含量要求。

表2 室內木塑復合材料部分有害物質含量要求

5 木塑復合材料的發展研究

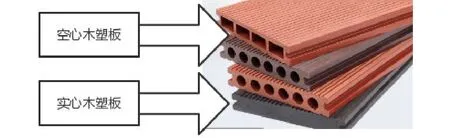

1)減輕木塑復合材料的密度

木塑實心復合材料密度大,是一般木材的2-4倍,通過把實心木塑復合材料改為空心木塑復合材料,可節省材料40%-70%,而木塑復合材料的物理性能可通過產品結構設計來保持不變,如圖2所示。

圖2 實心木塑板和空心木塑板

2)微發泡技術的應用

在木塑復合材料生產過程中添加發泡助劑,生成微發泡木塑產品,也可以減輕木塑復合材料的密度,微發泡木塑復合材料可節省50%的材料,微發泡木塑復合材料的強度可通過木塑粉的成份和切面設計來增強。

3)向木塑原料中加入新材料

向木塑原料中添加玻璃纖維、納米材料等可增強木塑復合材料的各項物理性能,改善木塑復合材料抗沖擊性差等缺點,通過不斷創新來滿足各種工程環境的需要。

4)新加工工藝的開發

從單純的擠出工藝,開發出復合擠出、包裹擠出工藝,可在木塑產品中增加新的材料層,如金屬層、玻璃纖維層、木皮層、耐磨塑料層等,有效改善木塑復合材料的物理性能,拓寬材料應用領域。

5)木塑復合材料助劑的應用

木塑復合材料中添加不同助劑(防霉劑、抗老化劑、防火劑和耐磨劑等)可以使其具有不同的理化性能,這是一般木材、塑料和金屬材料不可比擬的。

6)規范原材料來源

不同的木材、塑料要分類清楚,按固定配方生產木塑原料,這樣不會因木塑原料的成分不一致造成木塑復合材料性能的不穩定。

6 我國木塑復合材料的發展歷程

木塑復合材料研發始于20世紀80年代,美國最早開始研發和大規模應用,由于木塑復合材料具有其他材料無可比擬的優點,并解決了廢棄木纖維、植物纖維和塑料資源的再利用,具有綠色環保的特點,后被歐、日等發達國家廣泛應用。我國每年產生的木纖維、植物纖維和塑料廢料有幾千萬噸,為了更好地利用這些資源,變廢為寶,1998年中國木材研究所開始研發和生產木塑復合材料。經過20多年的發展,我國現有木塑工廠近2000家,2019年生產木塑產品300多萬噸,占全球木塑產量的七成,產銷總量、消費總量和出口總量均為世界首位,木塑技術也達到國際水平。國家在“十二五”“十三五”產業發展規劃期間都把木塑產品列入《國家戰略性新興產業重點產品和服務目錄》,并把木塑產品選入《綠色產品目錄》,已有近10家木塑工廠的產品通過《中國環境標志》認證,并進入了財政部《政府綠色采購清單》。在國家循環經濟政策和企業經濟收益的驅動下,隨著木塑產品研究發展,其應用領域會更加廣闊,在建筑、裝飾、倉儲、包裝領域都會得到廣泛應用。