次氯酸鈉生產工藝的優化

李寬

(中國平煤神馬集團開封東大化工有限公司,河南 開封 475003)

1 新建次氯酸鈉生產裝置的必要性

中國平煤神馬集團開封東大化工有限公司(以下簡稱“開封東大”)現有生產裝置中,液化后的尾氯主要靠間歇法氯乙酸消化吸收。間歇法氯乙酸裝置產能較低,后經過多次優化改進,產能大幅提高,但仍然不能保證全部消化尾氯;并且隨著間歇法裝置的設備、管道老化,由于設備、管道維修而被迫停車的情況時有發生;再加上近期氯乙酸市場價格不穩定,給液氯尾氣的及時消耗帶來了巨大的壓力,需要頻繁升降電流,嚴重影響了電解系統的生產穩定性和燒堿的產量。現有的廢氯吸收裝置主要是處理液氯包裝工段的包裝尾氣、全廠的工藝廢氣和平衡液氯儲槽壓力,其消化尾氯能力很小。當間歇法氯乙酸裝置出現問題,系統氯氣壓力升高,需要廢氯裝置提高尾氯使用量時,又很容易出現產品質量問題。次氯酸鈉生產雖然工藝簡單,但化學性質不穩定,極易受通氯量、反應溫度的影響。現廢氯裝置屬人工手動操作,氯氣量稍大或吸收液溫度偏高時,次氯酸鈉就會發生分解,導致產品有效氯低,鹽含量高,外觀渾濁,質量差,影響銷售。

根據實際情況,開封東大經過市場調研,找到了需要高品質次氯酸鈉的客戶。技術人員通過研究廢氯吸收裝置反映的問題,利用尾氯對次氯酸鈉合成條件進行試驗摸索,確定了工藝控制條件,能穩定生產各項指標滿足客戶需要的高品質次氯酸鈉。經討論,開封東大決定利用廢舊設備,對閑置廠房進行改造,新建1套4萬t/a次氯酸鈉生產裝置。既解決了液化尾氯消化產能不足的難題,避免電解槽電流頻繁升降,又滿足了市場客戶需求,增加了經濟效益。

2 工藝優化措施

(1)增設氯氣泄壓自動控制裝置。提高氯氣壓縮機、離子膜的使用壽命,確保生產裝置穩定運行。

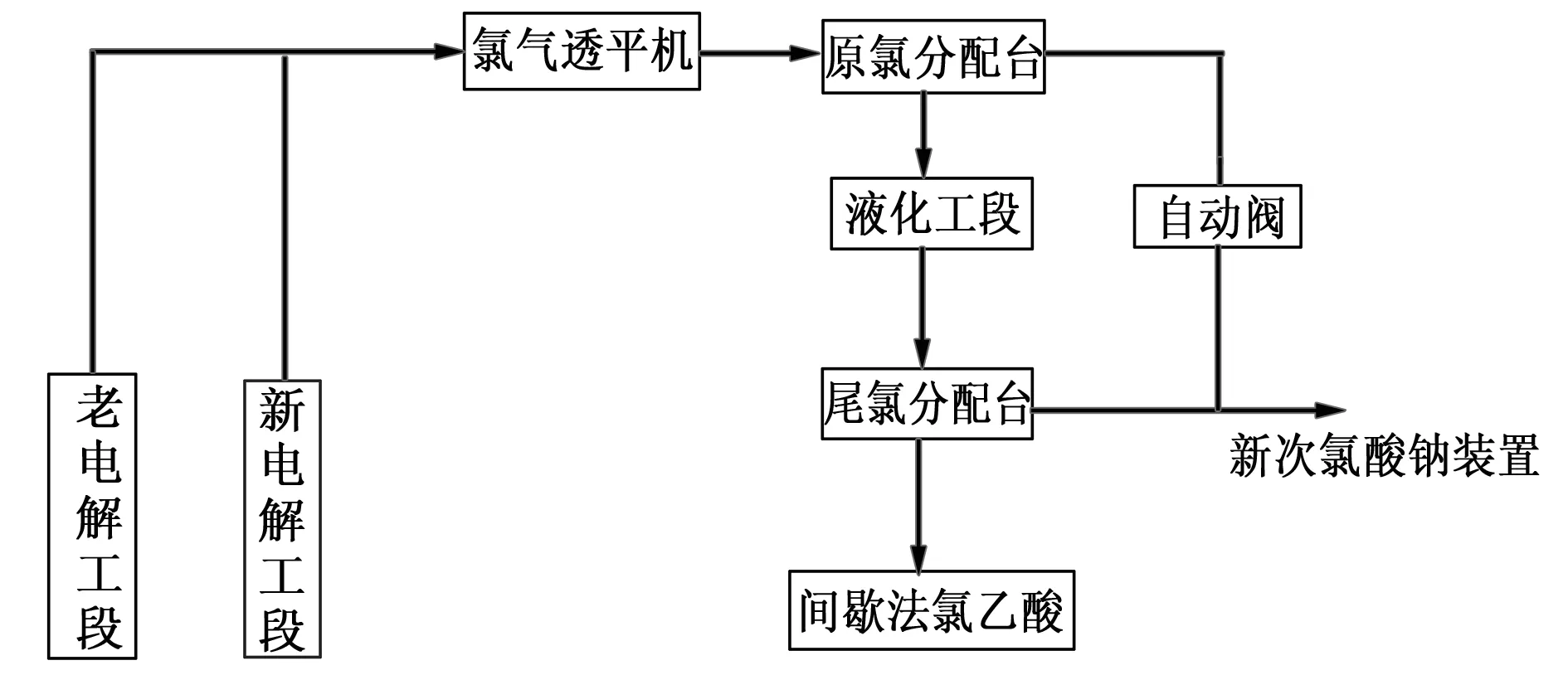

2019年上半年,開封東大分別發生兩起因為氯氣壓力突然升高,操作人員來不及反應,閥門調節遲緩,引起氯氣壓縮機嚴重喘振,分別造成A機軸瓦和軸磨損,C機葉輪損壞的設備事故,致使整個生產系統負荷大幅下降,嚴重影響了公司的生產經營活動。為杜絕這種異常狀況再次發生,在新建次氯酸鈉裝置時,設計了自動泄壓裝置。方案如下:在氯氣壓縮機后氯氣分配臺加裝1臺氣動調節閥,閥門出口管并入新次氯酸鈉裝置的尾氯管;當氯氣分配臺氯氣壓力升高到壓力上限設定值時,調節閥自動打開,原氯通過泄壓閥輸送到新次氯酸鈉裝置;氯氣壓力低于壓力上限設定值時,調節閥自動關閉。由于新建次氯酸鈉裝置設計的吸收能力大,可以短時間消化大量氯氣,這就給電解和氯氣處理崗位的應急反應提供了寶貴的時間,具有重要的安全環保意義。氯氣至次氯酸鈉裝置的流程如圖1所示。

圖1 氯氣至次氯酸鈉裝置的流程示意圖

自新建次氯酸鈉裝置投運以來,經歷了多次供電系統的晃電和氯氣壓力高的異常情況,通過泄壓聯鎖裝置的保護,氯氣壓縮機運行穩定,電解系統也降低了升降電流的次數,提高了氯氣壓縮機、離子膜的使用壽命,基本解決了影響公司生產裝置長周期穩定運行的安全隱患。

(2)提高工藝自動化程度,以減少人力成本,提高產品質量。

廢氯處理崗位,原采用人工手動操作。次氯酸鈉性質不穩定,極易受通氯量和溫度的影響而瞬間發生分解。雖然工藝簡單,但因不能精確控制,生產的成品產量低,質量不穩定,時常出現客戶退貨的情況。根據崗位員工反映的問題,新建次氯酸鈉裝置采用DCS進行自動控制。安裝了氯氣、堿液、純水自動調節閥、液位變送器和氯氣泄漏檢測報警儀,實現了工藝指標的自動調節,減少了人為因素的影響,提高了生產裝置系統的安全運行和產品的質量。

本裝置由兩個并聯的一級吸收塔和一個二級吸收塔串聯組成,通過調節閥控制,將32%的堿液和純水在循環罐中配成一定濃度的吸收液,通過堿液循環泵進入鈦冷卻器降溫后進入一級吸收塔,吸收液從塔上部噴淋下來,尾氯/原氯從塔底部進入吸收塔,在填料表面與吸收液逆流接觸反應;未反應的氯氣再進入二級吸收塔與堿液反應,尾氣經風機抽出。吸收液循環吸收氯氣,直到吸收液中的有效氯、游離堿含量達到指標要求時,關閉通氯調節閥停止吸收,將成品通過循環泵送至成品儲罐。在以下幾個位置新增了控制、監測系統。

①循環罐和成品罐安裝變送器。為保證罐區的安全性,在循環罐和成品罐上不僅安裝了現場液位計、溫度計,還安裝溫度和壓力變送器,將循環罐和成品罐的溫度和液位實時傳送到計算機,便于及時監控。

②尾氣管線出口安裝氯氣泄漏檢測報警儀。氯氣是具有強烈刺激性氣味的有毒氣體,在空氣中的質量濃度不得超過1 mg/m3。在尾氣管線放空口按設計規范安裝氣體泄漏檢測報警儀。當氯氣通入過量,經兩級填料塔仍沒完全吸收時,報警儀就會及時檢測到并進行報警,提醒員工及時發現處理,避免氯氣泄漏發生而影響安全和環保。

③安裝氯氣、堿液、純水自動調節閥。新建次氯酸鈉裝置的主要功能就是消化余量尾氯,平衡瞬時過高的氯氣壓力,避免設備損壞。安裝相應物料的調節閥,大大降低了員工的操作強度,實現了精準控制。根據監測數據,可以在計算機上直接控制相應的物料調節閥,實現了少量及時向循環罐補加燒堿,杜絕了因通氯量大、溫度高而導致的次氯酸鈉瞬時分解的情況,提高了次氯酸鈉成品質量。

(3)對閑置廠房進行改造,使用廢舊設備,大幅節約裝置建設費用。

整個項目共花費50萬元,節約設備、材料費174萬元。由于公司正處于整體搬遷的關鍵時刻,老廠區僅能再繼續運行一年多,新建項目既要解決現實生產存在的問題,還要最大程度節約建設資金。開封東大決定把現有的一些廢舊設備經過維修,重新應用到新建次氯酸鈉項目中。其中用到的泵、塔、罐、換熱器、風機、部分閥門等均是利舊設備。在前期準備階段,結合利舊設備的結構特征,對鹽酸提濃閑置廠房結構和部分設備基礎進行了改造,優化了設備、管線布置。在項目安裝階段,還出現了很多問題:循環泵銹蝕嚴重,維修更換配件較多;閥門需要清洗保養;一些罐體老化嚴重、漏點多,需要重新補焊、加固;設備管口尺寸變化較多,需要進行改造等。為解決這些問題,項目人員集思廣益,提出各種方案,擇優選用。經過大家的共同努力,裝置順利建成,并投入運行。

3 應用情況

該項目自2019年10月開始試生產至今,裝置操作便捷、運行穩定。該項目的投運,保證了系統氯氣壓力的穩定,解決了因氯氣壓力波動造成電解槽頻繁升降電流以及氯氣壓縮機喘振損壞的問題,消除了重大安全隱患。尤其在新冠肺炎疫情爆發以來,開封東大堅持成本價銷售次氯酸鈉消毒液,保證了周邊地區消毒液的供應穩定,并且還多次向疫情嚴重的湖北省武漢、隨州等地無償捐贈,充分體現了開封東大作為國有企業的社會責任擔當。