氯堿生產裝置中安全儀表系統的設計

張春嚴,王冰亞,張東東

(河南神馬氯堿化工股份有限公司,河南 平頂山 467200)

河南神馬氯堿化工股份有限公司(以下簡稱“神馬氯堿化工”)實施異地搬遷建設,將生產廠區從平頂山市區搬遷到了葉縣產業集聚區。搬遷后,根據目前國家安全生產法規:“兩重點一重大”范疇的危險化學品,必須納入安全儀表系統進行監控管理。神馬氯堿化工生產裝置中涉及的燒堿生產工藝[危險化工工藝中的電解工藝(氯堿)]屬于首批重點監管的危險化工工藝;液氯為重點監管的危險化學品,且其儲存量已構成危險化學品一級重大危險源。依據安監總局第40號令,神馬氯堿化工原有的設備控制系統已經不能符合現行的安全生產國家強制性條文規定。根據國家相關規范和法律規定,神馬氯堿化工對現有的控制系統進行完善和改造,增加安全儀表系統(以下簡稱“SIS”),將燒堿生產工藝及液氯罐區納入SIS進行監控和管理[1]。

1 氯堿生產裝置重大危險源的辨識與分級

1.1 辨識方法

危險化學品重大危險源辨識的依據為GB 18218—2009 《危險化學品重大危險源辨識》[2]和《危險化學品重大危險源監督管理暫行規定》(安監總局令第40號,2015年修正)。標準及規定中把危險化學品重大危險源辨識按照單元劃分。危險化學品重大危險源辨識的依據是危險化學品的危險特性、數量及校正系數。

1.2 危險化學品的確定

神馬氯堿化工所涉及的危險化學品主要有:液氯、硫酸、氫氧化鈉和次氯酸鈉。依據文獻[2],列入《危險化學品重大危險源辨識》的危險物質為液氯。

1.3 重大危險源單元

神馬氯堿化工擬定危險化學品重大危險源辨識評價單元為異地搬遷建設項目,根據文獻 [2],液氯儲槽構成危險化學品重大危險源物質單元。

1.4 辨識結果

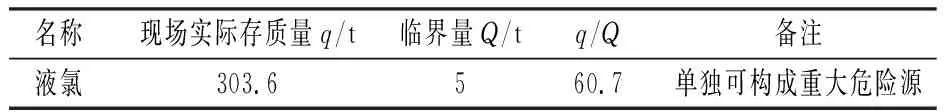

表1中物質類別、臨界量等數據均來源于文獻[2],現場實際存量按廠區內的最大儲存量進行計算。

表1 危險化學品重大危險源辨識表Table 1 Major hazards identification of hazardous chemicals

依據文獻[2],當單元內存在的危險化學品為多品種時,則按式(1)計算,如滿足式(1),則判定為重大危險源。

q1/Q1+q2/Q2+ … +qn/Qn≥1

(1)

式(1)中:q1、q2……qn為每種物質的實際存在量,t;Q1、Q2……Qn為與各種物質相對應的生產或存儲區域的臨界量,t。

即使沒有其他危險品,液氯的q/Q=60.7,遠大于1,因此,該項目已構成危險化學品重大危險源。

1.5 重大危險源分級

采用單元內各種危險化學品實際存量與其在文獻[2]中規定的臨界量比值,經校正系數比值之和R作為分級指標。R的計算公式如下:

R=α(β1q1/Q1+β2q2/Q2+ …+βnqn/Qn)。

(2)

式(2)中:q1,q2,…,qn為每種危險化學品實際存在(在線)量,t;Q1,Q2,…,Qn為與各危險化學品相對應的臨界量,t;β1,β2,…,βn為與各危險化學品相對應的校正系數;α為該危險化學品重大危險源廠區外暴露人員的校正系數。

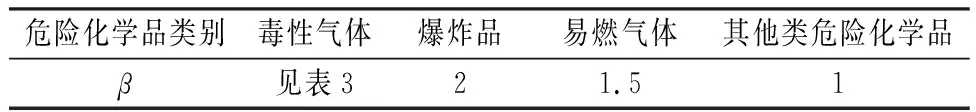

①校正系數β的取值。

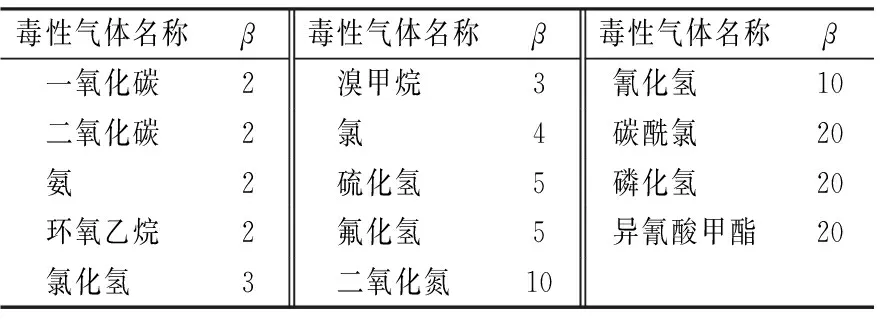

根據單元內危險化學品的不同類別,設定校正系數β值,見表2和表3。

表2 校正系數β取值表Table 2 Value of correction coefficient β

表3 常見毒性氣體校正系數β取值表Table 3 Value of correction coefficient β of common toxic gas

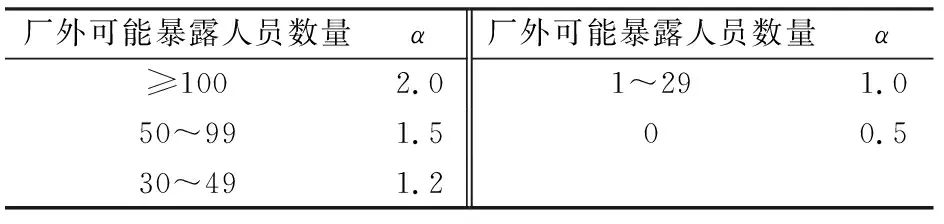

②校正系數α的取值。

根據重大危險源的廠區邊界向外擴展500 m范圍內常住人口數量,設定廠外暴露人員校正系數α值(見表4)。

表4 校正系數α取值表Table 4 Value of correction coefficient α

③根據計算出來的R值,按表5確定危險化學品重大危險源的級別。

該項目500 m內廠外可能暴露人員約100人以上,α取值2.0;氯為毒性氣體,β取值4.0。校正后,R=2×(4×60.7)=485.6。

根據計算結果,該項目屬于一級重大危險源。

2 氯堿生產裝置SIS的聯鎖邏輯

通過對神馬氯堿化工生產裝置“兩重點一重大”的分析、辨識、計算,并對整個生產過程保護層進行分析(LOPA),須接入SIS的聯鎖邏輯程序如下。

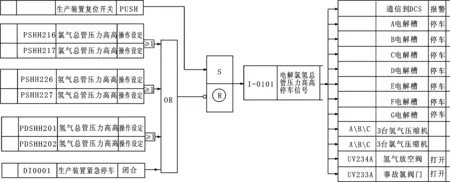

2.1 電解槽公用聯鎖

聯鎖動作條件:氫氣總管壓力的兩個壓力測量值均高于設定值;或氯氣總管壓力兩個壓力測量值均高于設定值;或兩總管壓差高于設定值;或操作人員操作緊急停車按鈕。

聯鎖動作設備:DCS發出聲光報警信號;向6臺電解槽、3臺氫氣壓縮機、3臺氯氣壓縮機發出停車聯鎖信號;氫氣放空閥、事故氯閥打開,高位堿液槽切斷閥打開,事故處理系統啟動。

電解槽公用安全停車程序如圖1所示。

圖1 電解槽公用安全停車程序Fig.1 Common procedure of safe shutdown of electrolyzers

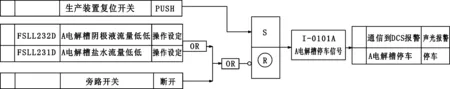

2.2 電解槽單槽聯鎖程序

以A槽為例介紹電解槽單槽聯鎖程序。

聯鎖動作條件:A電解槽陰極液流量測量值低于設定值;或A電解槽進槽鹽水流量測量值低于設定值;或操作人員操作緊急停車按鈕。

聯鎖動作設備:DCS發出聲光報警信號,向A電解槽發出停車信號。

A電解槽安全停車程序如圖2所示。

圖2 A電解槽安全停車程序Fig.2 Procedure of safe shutdown of electrolyzers A

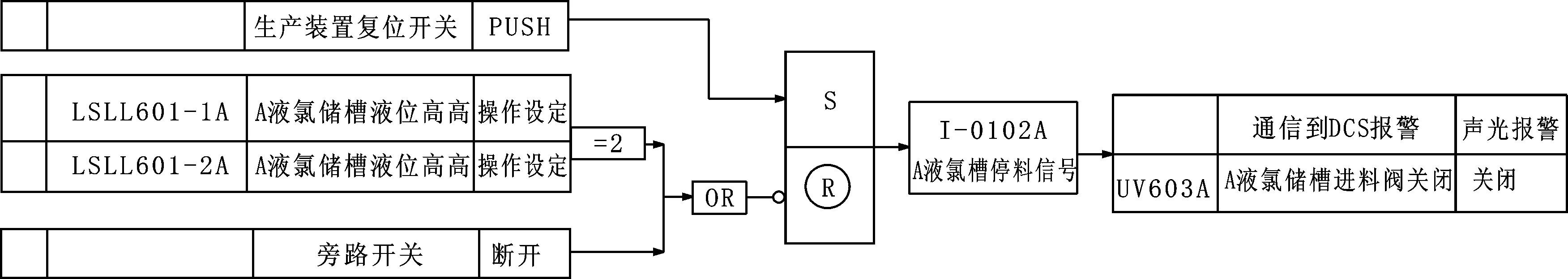

2.3 液氯儲槽單槽聯鎖程序

以A槽為例介紹液氯儲槽單槽聯鎖程序。

聯鎖動作條件:A液氯儲槽兩個液位測量值高于設定值;或操作人員操作緊急停車按鈕。

聯鎖動作設備:DCS發出聲光報警信號,向A液氯儲槽進料切斷閥發出關閉信號。

液氯儲槽單槽泄漏安全聯鎖程序如圖3所示。

圖3 液氯儲槽單槽泄漏安全聯鎖程序Fig.3 Safe interlocking procedure in the case of a liquid chlorine tank leaking

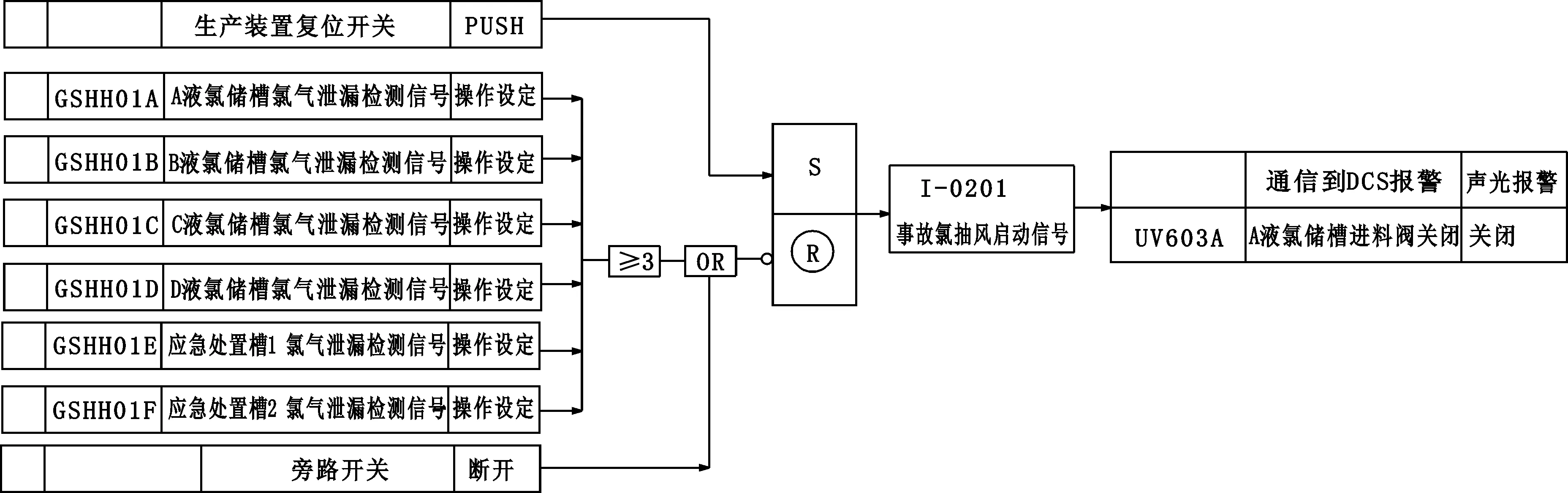

2.4 液氯儲槽廠房泄漏聯鎖程序

聯鎖動作條件:液氯儲槽廠房內每個液氯儲槽設1個氯氣泄漏檢測報警器,共6處,設6個報警器,至少有3個報警器檢測值高于設定值;或操作人員操作緊急停車按鈕。

聯鎖動作設備:DCS發出聲光報警信號,事故氯風機聯鎖啟動,事故氯負壓抽風蝶閥打開。

液氯儲槽廠房泄漏安全聯鎖程序如圖4所示。

圖4 液氯廠房多點泄漏安全聯鎖程序Fig.4 Safe interlocking procedure in the case of several leaks in liquid chlorine workshop

3 SIS配置須注意的問題[3]

3.1 現場儀表的選型和配置原則

(1)所選儀表的性能和設置應符合分析報告規定的安全等級要求,陰極液流量儀表、進槽鹽水流量儀表應符合SIL1要求,氯氫總管壓力、氯氫總管壓差、液氯儲槽液位檢測儀表應符合SIL2要求。

(2)現場儀表應采用模擬量測量儀表,信號一般應采用4~20 mA信號。

(3)測量儀表取源點要獨立設置。

(4)不能采用現場總線或其他通信方式作為SIS的輸入信號。

(5)傳感器要冗余設置,不能采用信號分配器將模擬信號分別接到SIS和其他系統中。

(6)緊急停車用的開關量測量儀表,正常情況下觸點應處于閉合狀態,異常情況下應處于斷開狀態。

(7)SIS和其他系統共用一個傳感器時,應用SIS供電,傳感器反饋信號應直接接入SIS,通過系統間通信或其他方式將信號送至過程控制系統。

3.2 SIS的系統機柜配置原則

(1)SIS應取得國家權威部門的認證證書,硬件、軟件版本應是正式版本且具備診斷和測試功能。

(2)SIS控制器、輸入單元、輸出單元、電源單元、通信單元均應采取冗余配置,一般應采用三重化的冗余結構。

(3)SIS控制器、輸入單元、輸出單元、電源單元、通信單元應有一定余量,處理器、電源、軟件負荷不得超過50%,控制器內部通信負荷不得超過50%,采用以太網的通信負荷不得超過20%。控制器備用點數、卡件插槽預留20以上。

(4)多個儀表共用的邏輯控制器應按安全完整性最高的等級配置。

(5)輸入輸出卡件信號通道配置隔離措施,同一個過程變量的多臺檢測儀表應接到不同的卡件。

(6)SIS與過程控制系統之外的其他系統之間不應設置通信接口,SIS與過程系統之間的連接應采用硬接線方式。

(7)SIS與過程控制系統之間的通信接口應冗余配置。SIS與DCS串口通信時,DCS為主站,SIS為從站。

4 結語

SIS在神馬氯堿化工“兩重點一重大”生產裝置投用幾年來,不斷地進行完善和優化,目前該系統操作方便,穩定可靠,達到了預期的設計效果,在更加注重安全環保要求的今天,更具有推廣和借鑒意義。神馬氯堿化工還要進一步優化和完善系統的軟硬件配置,繼續加強SIS的管理和維護,有效保障生產裝置的本質安全,控制事故風險,減少經濟損失,為生產裝置的長滿優運行打下堅實基礎。