數控磨齒機沖程故障分析

◎李清華

本次,此臺設備沖程機構運行出現故障,故障現象為油壓啟動后,由于沖程運動上、下腔壓力不平衡,液壓泵產生的所有壓力全部集中于沖程上腔,導致沖程直接沖到最上方限位,在上腔壓力繼續上升達到保護壓力以后,油泵停止運轉,沖程又掉到最下方,反復循環,不受控制。

由于該機床沖程運行過程中,電氣與液壓控制雙向閉環、相互配合,再加上人員流動,現有的設備修理人員對此臺設備了解程度稍弱,所以針對上述故障現象,修理起來相對困難。

我在接到修理任務以后,沒有被困難嚇倒,電氣與機械相互協商、積極查找資料、研究圖紙,通過四天的不懈努力,終于將故障排除,為現有人員對此臺設備的修理積累了寶貴的經驗。下面將此次修理匯報如下:

一、了解設備運行原理

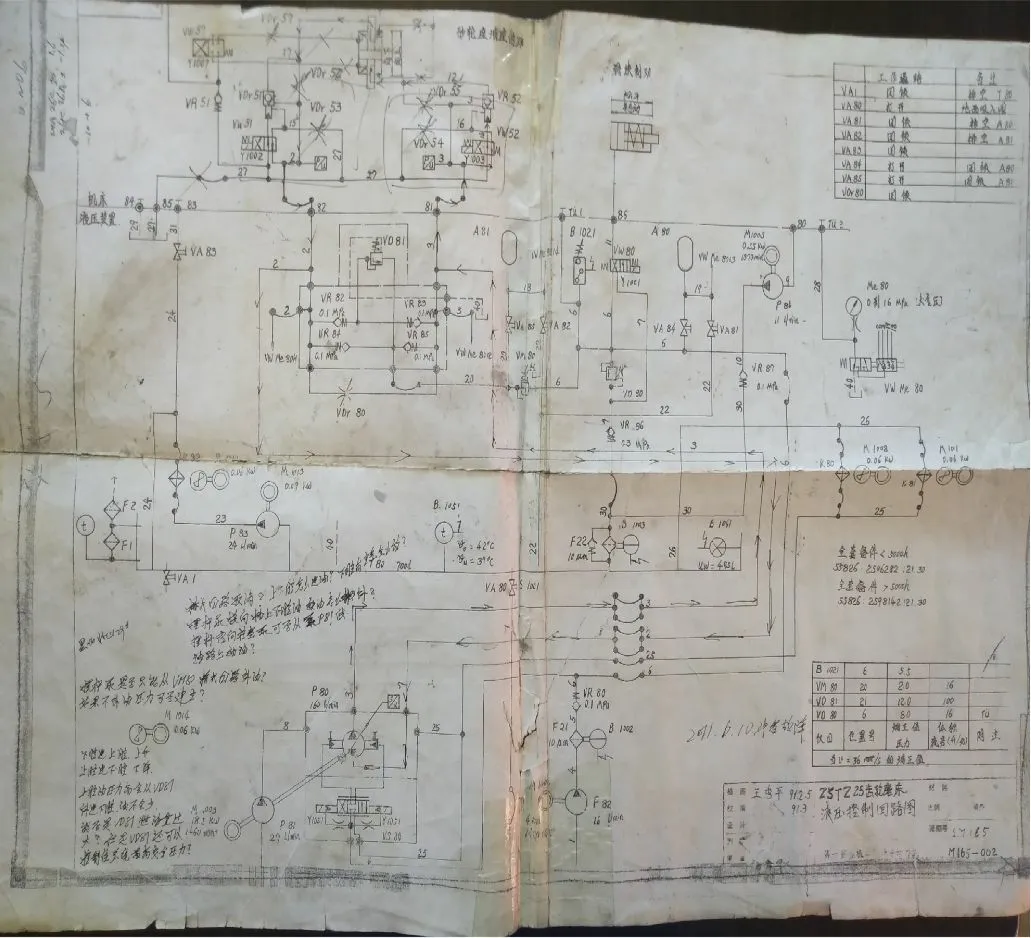

重裝廠此臺磨齒機床,采用NUM數控操作系統控制,其中沖程機構運行,采用比例伺服閥控制。沖程機構在液壓啟動時,先由預充泵提供預充油壓,當預充油壓到達后,啟動機床主油泵,由伺服閥初始位置控制油壓,油壓繼而控制機床擺桿泵動作,使沖程運行到最初設定好的機床零點,此時再將擺桿偏移量通過感應電壓反饋到伺服閥控制板,形成閉環控制。當沖程需要運行時,數控系統根據設定運行數據,對伺服閥輸出給定信號,并利用正反向電磁閥控制沖程上、下腔壓力來回切換,同時通過閉環監控,對油壓波動造成的擺桿擺動進行伺服控制,保證上下腔在沖程運行過程中保持穩定。

二、確定修理方案

由于比例伺服閥在進行油壓控制時,相對普通液壓閥要精密很多,所以暫時決定不對閥組進行分解。因為伺服閥在進行油壓切換時,電氣控制始終參與其中,所以我們決定首先排除電氣因素。維修人員對機床線路、伺服閥控制器輸入、輸出電壓、控制板進行檢查以后,并未發現異常。同時,當將擺桿泵反饋信號以及電氣控制板輸出信號全部摘除以后,沖程依然無法再油泵啟動后停止在初始零點。所以基本確定,電氣因素已可以排除。至此,維修人員決定對液壓系統進行排查。

三、液壓調整

1.清理溢流閥、減壓閥,更換P82液壓泵,更換P82過濾器,確保液壓系統預充壓力準確到達,避免因預充壓力點閃動引起主液壓泵反復啟動。

2.清理伺服比例閥濾油器,重新調整比例閥擺針,使得擺桿泵兩端壓力發生改變,確保磨頭在液壓啟動時緩慢上升至目標位置,即初始零位。

3.手動將磨頭沖程開至兩個極限位置,停留5分鐘,壓縮液壓系統空間,排除空氣,使沖程在手動模式下更加穩定,上下運動時無爬行現象。

4.待沖程在手動狀態下運行正常以后,用最低速運行程序,逐步調整沖程速度計沖程范圍,確保運行狀態與機床參數匹配無誤。

四、排除外圍故障

在對沖程零點調整過程中,因機床數控參數未進行改動,所以零點調整越接近原始位置,機床運行越可靠,經過反復調整,機床沖程已達到了最佳運行狀態。此外,因沖程發生故障時,上下運動過于激烈,使得磨頭上線路插頭因震動過大產生松動,造成工作臺分齒不執行,經過排除,故障解除。

五、總結

經過本次修理,使得我們對大磨齒機的工作原理有了更深一步的了解,同時對比例伺服閥控制的機床沖程過程也加深了認識。在對原理了解透徹了以后,我們敢于進行嘗試,通過反復試驗,使得機床故障得以解除,這其中的過程使得我們受益頗豐。在本次的修理中,還反映出我們電氣力量的薄弱,如果能把電氣參數和機械調節配合的更好的話,本次修理應該可以更加準確、迅速。所以,在以后的工作中,我們會加強電氣方面的研究,將此臺設備原理及控制摸準、摸透,減少修理時間,使之加工效率得到明顯的提高。