引灤入津輸水隧洞重點病害綜合治理技術與實踐

張 偉,趙前程,王 崢

(天津市引灤工程隧洞管理中心,河北 遷西 064300)

1 工程概況

引灤入津輸水隧洞位于河北省遷西縣和遵化市交界處、灤河大黑汀水庫與黎河接官廳村之間的分水嶺地帶,是引灤入津的關鍵控制性工程。主體工程為二等,主要建筑物2級,次要3級。工程包括進口閘、引灤明渠、明挖隧洞、洞挖隧洞、出口防洪閘及消能設施等。工程全長12.395 km,其中明挖隧洞1.724 km、洞挖隧洞9.666 km。隧洞斷面形式有圓拱直墻型和箱型等5種,主斷面圓拱直墻型洞寬5.7 m、高6.25 m。隧洞無壓輸水,設計流量60 m3/s,校核流量75 m3/s。

工程于1983年9月建成通水,先后進行過2期補強加固施工。2012年,又委托南京水利科學研究院對隧洞工程進行了安全鑒定,發(fā)現(xiàn)隧洞襯砌混凝土有新裂縫及伸縮縫滲水、出口明渠擴散段凍融剝蝕及骨料粉化、局部洞段漏水嚴重、襯砌混凝土離散型較大、存在大面積低強混凝土、頂拱及底板襯砌與圍巖脫空嚴重等病害,危及隧洞安全,亟待處理。針對上述病害,天津市引灤工程隧洞管理中心分別于2014、2016和2017年對隧洞2 280 m洞段進行了治理,在分段治理過程中不斷摸索,總結出以下病害治理經(jīng)驗,供大家參考。

2 病害治理

2.1 伸縮縫治理

為解決伸縮縫內(nèi)常年滲水、降低周邊混凝土強度的問題,采用以下工藝流程進行伸縮縫治理:①清理伸縮縫及周邊混凝土表面,對伸縮縫兩側各100 mm進行打磨,增強涂料與混凝土的粘結。②剔除原縫內(nèi)填充物,埋設排水軟管,對滲水進行引排(對滲水量大的伸縮縫同時進行化學灌漿)。③對伸縮縫兩側混凝土剔槽,槽呈倒梯形,短邊30 mm,長邊40 mm,槽深50 mm。④使用快速堵漏劑封閉滲水。⑤縫內(nèi)填充遇水膨脹膠條。⑥在梯形槽內(nèi)表面涂刷防滲涂料,填充高彈性砂漿。⑦伸縮縫表面涂刷單組份聚脲,寬度200 mm。⑧兩側邊墻增打排水孔,孔徑50 mm、深3.5 m,每道伸縮縫布置8個。伸縮縫治理布置,如圖1所示。

圖1 伸縮縫治理布置(單位:mm)

2.2 裂縫治理

2.2.1 邊墻及底板裂縫

邊墻及底板縱向裂縫呈貫穿性,嚴重影響襯砌的整體性和鋼筋混凝土耐久性;橫向裂縫對結構安全影響不大,但裂縫存在滲水和析出物,長期作用會降低周邊混凝土強度。本次對裂縫治理采用表面處理結合灌漿的方案,對邊墻及底板裂縫采取騎縫開U形槽深度100 mm,回填遇水膨脹膠條,表面涂丙乳界面劑,回填環(huán)氧砂漿,最后灌漿阻截滲水通道。

混凝土內(nèi)部松散形成的滲水通道是造成襯砌結構表面潮濕、滲漏、溶蝕、鈣質(zhì)析出、裂縫產(chǎn)生的主要原因,因此隧洞治理過程中采用超細水泥灌漿和化學灌漿的方法阻截滲水通道。超細水泥是一種高性能超微粒水泥基灌漿材料,它具有與有機化學灌漿液相似的良好滲透性和可灌性,具有較高的強度和耐久性,且具有環(huán)保性,對水環(huán)境不會造成污染。化學灌漿采用聚氨酯漿液,聚氨脂與水結合后無毒,現(xiàn)已廣泛用于水利、地鐵、市政、工民建等諸多領域,遇水后立即發(fā)生化學反應,放出CO2氣體,使?jié){液膨脹向四周擴散,生成不溶于水的凝固體,具有較強的機械強度。凝固體中含有親水基團,具有吸水后“二次膨脹”的特點,因而有較大滲透半徑和凝固體積比。通過多次試驗,對比治理效果,確定了裂縫處理先采用聚氨酯化學灌漿,對跑漿較嚴重的裂縫先采用超細水泥灌漿再進行化學灌漿的方案。

化學灌漿采用純壓式灌漿方式,以灌漿壓力形成漿液一次滲透,遇水后產(chǎn)生二次滲透。在正式灌漿施工之前先進行現(xiàn)場灌漿試驗,包括對漿材配置、施工組織、施工工藝和技術措施的檢驗。灌漿壓力應通過灌漿試驗成果確定,并按現(xiàn)場試驗確定化學灌漿材料實際配合比。灌漿孔可布置在裂縫兩側,垂直間距300 mm,梅花形布置,斜向45°鉆孔,孔深由結構尺寸決定,可深入底板或邊墻厚度的一半位置。鉆孔孔徑在滿足正常灌漿的前提下采用較小的灌漿孔徑。

2.2.2 頂拱裂縫

頂拱裂縫采用開槽填縫方案在施工上有一定難度,因此采用對頂拱裂縫表面打磨平整、批刮環(huán)氧膠泥封堵裂縫的治理方案。其操作方法為把配制好的環(huán)氧膠泥均勻涂布于處理過的混凝土基礎面上,厚度為2~4 mm。裂縫治理工藝流程如下:①對有滲水的裂縫,先沿裂縫兩側打排水孔,間距1 m,降低地下水壓力,使裂縫區(qū)域達到潮濕或少量滲水的工況。②騎縫開U形槽,深度100 mm。③回填遇水膨脹膠條。④涂丙乳界面劑。⑤回填環(huán)氧砂漿。⑥阻截滲水通道。

2.3 低強混凝土治理

為徹底解決低強混凝土問題,對不滿足混凝土設計強度75%的洞段采取局部鑿除、重新澆筑C25混凝土的方案,以完全恢復原設計強度值;對混凝土強度為設計強度75%~100%的洞段,采用化學灌漿治理,適當提高混凝土強度,增強其耐久性。化學灌漿漿液為環(huán)氧類漿液,灌漿采用純壓式灌漿方式,可最大限度提高混凝土強度。

灌漿過程應對襯砌變形、漏漿等進行監(jiān)測,如因灌漿導致襯砌出現(xiàn)新裂縫,則應立即停止灌漿或減壓灌漿(設專人巡視現(xiàn)場)。灌漿完成后,對封堵的排水孔進行開孔檢查,如發(fā)現(xiàn)因灌漿而封堵的排水孔,應重新打通或疏通排水孔。灌漿完成后選擇典型點,取混凝土芯樣試驗,觀察增強效果。

低強混凝土治理工藝流程如下:①局部拆除重建:先對低強范圍內(nèi)混凝土鑿除,鑿除深度25 cm;對連續(xù)大面積低強混凝土鑿除應分塊進行,每塊原則上不得超過3 m,待重新澆筑、混凝土強度達到設計強度后,再進行下一塊鑿除。襯砌重建后,參照原設計外水壓力分布情況,布設排水孔,入巖孔深3 m,孔徑50 mm,間距2 m。②低強混凝土灌漿:灌漿布孔間距300 mm×300 mm,矩形布置,斜向45°鉆孔,孔深由結構尺寸決定,深入底板或邊墻厚度的一半位置。鉆孔孔徑在滿足正常灌漿的前提下采用較小灌漿孔徑,原則上不得截斷受力鋼筋。灌漿過程中發(fā)現(xiàn)冒漿、漏漿時,應根據(jù)具體情況采用低壓、限流、濃漿、間歇等方法進行處理。如效果不明顯,應停止灌漿,待漿液凝固后重新掃孔復灌。灌漿應連續(xù)進行,若因故中斷應盡快恢復灌漿。否則應進行沖孔或掃孔,再恢復灌漿。當灌漿段在最大設計壓力下,注入率不大于0.02 L/min后,繼續(xù)灌注30 min以上,可結束灌漿。

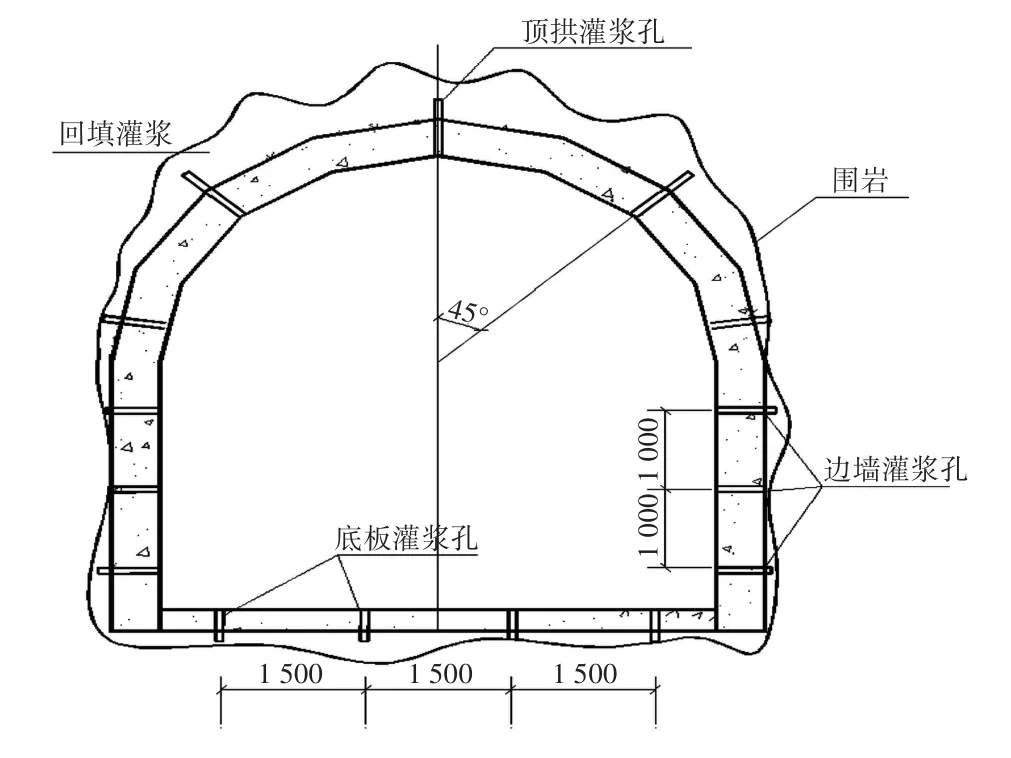

2.4 脫空洞段治理

對存在空洞的頂拱、邊墻及底板部位采取回填灌漿。灌漿材料采用C15水泥砂漿,并在砂漿與圍巖結合處灌注水泥漿,水泥采用普通硅酸鹽水泥,強度等級不低于42.5。先臨時封堵原有排水孔,再進行回填水泥砂漿,邊墻及頂拱回填灌漿采用自下而上分段灌漿方式,開始時利用下部兩孔同時回填砂漿,待上側灌漿孔出現(xiàn)漏漿時,封堵下部灌漿孔,對上側孔繼續(xù)灌漿,直至完成頂部上孔灌漿。待完成回填砂漿后進行水泥灌漿,以封堵砂漿與圍巖之間的縫隙,保證襯砌結構與圍巖的緊密接觸,回填灌漿全部結束后疏通原有排水孔。

脫空洞段治理工藝流程如下:①先臨時封堵原有排水孔,再進行回填灌漿。采用泵送砂漿,邊墻回填灌漿孔布置3排,間距1 m;底板回填灌漿孔布置4排,間距1.5 m;頂拱回填孔布置5排,布置示意如圖2所示。②空洞回填砂漿后再進行水泥灌漿,回填灌漿壓力0.25 MPa,灌漿水灰比0.5∶1~0.6∶1,對空隙較大的部位可灌注水泥砂漿,其摻砂量不大于水泥重量的200%。當注入率不大于0.4 L/min時,繼續(xù)灌注30 min,可結束灌漿。③回填灌漿結束后,對原有排水孔進行疏通。

圖2 回填孔布置示意(單位:mm)

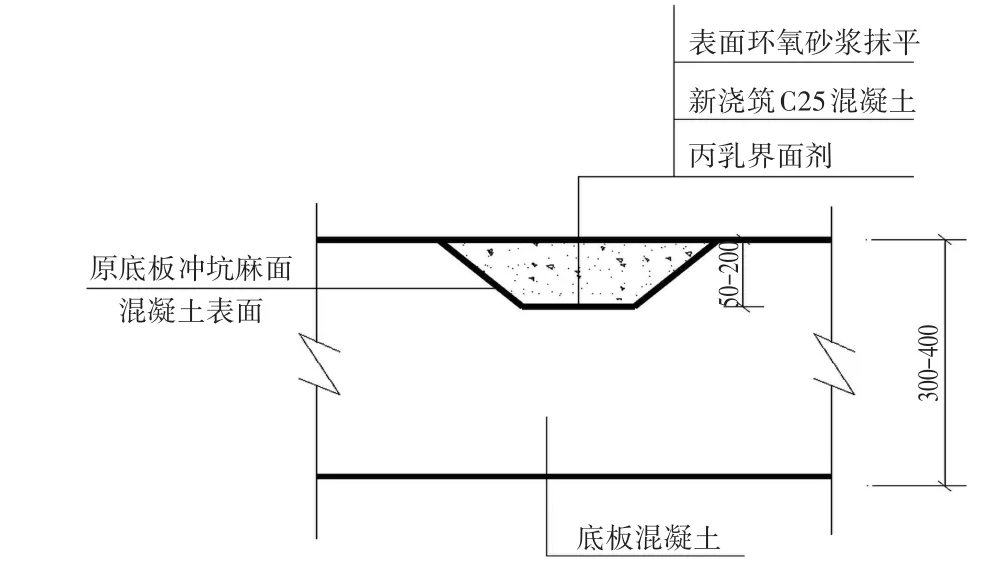

2.5 底板沖坑麻面治理

對沖坑麻面深度大于50 mm的部位采取襯砌混凝土局部鑿除鑿毛,清理基面后涂丙乳界面劑,回填C25混凝土,表面進行環(huán)氧砂漿涂層措施。對深度小于50 mm的部位采取表面混凝土鑿毛,環(huán)氧砂漿抹面的修復措施;對起鼓部位采取表面混凝土鑿毛找平,環(huán)氧砂漿抹面的修復措施。底板沖坑麻面治理,如圖3所示。

圖3 底板沖坑麻面治理示意(單位:mm)

2.6 襯砌表面治理

隧洞各洞段均存在混凝土碳化及鋼筋銹蝕問題,為防止襯砌混凝土碳化深度進一步增加,保護鋼筋不被進一步銹蝕并提高隧洞襯砌整體防滲效果,對隧洞邊墻襯砌表面進行防碳化涂層處理,以達到混凝土碳化治理、表面修補、防滲和提高外觀效果的作用,延長襯砌混凝土使用壽命。

襯砌表面治理工藝流程如下:①基層清理:基層必須平整牢固,不得含有浮塵、油污和疏松物等妨礙粘接的物質(zhì),無起砂、剝落和凹凸不平現(xiàn)象,表面殘留的灰硬塊或突出物應鏟平、沖洗干凈,并做好墻面滲水的排水。②配料:防碳化涂料應根據(jù)產(chǎn)品生產(chǎn)廠家提供的配合比進行配制,材料粘結強度應大于1.5 MPa,抗?jié)B壓力大于1.0 MPa。每次配制量應隨配隨用,控制在3 h內(nèi)用完為宜,以免硬結。③根據(jù)工程特點和部位,采用抹批施工方式,底涂批刮至少3遍,達到襯砌表面修補的目的;面涂涂刷2遍,每道工序間隔時間不低于2 h。最終涂層厚度不小于2 mm。④施工現(xiàn)場溫度以10~25℃為宜,不得在0℃以下施工。⑤沾有涂料的施工工具,應及時進行清洗。⑥施工完畢后需進行不少于5 d的自然養(yǎng)護,在此期間嚴禁對涂層重壓、沖擊或在水中浸泡。

3 結語

引灤工程輸水隧洞經(jīng)過以上綜合治理,恢復了伸縮縫的使用功能,消除了裂縫滲水對周邊混凝土強度的影響,提高了低強區(qū)混凝土的強度,增加了結構承載力和整體性,修復了底板沖坑麻面,減緩了混凝土碳化和鋼筋銹蝕速度,最終實現(xiàn)了延長隧洞工程使用壽命的目標,使引灤輸水隧洞工程安全得到根本改善,確保了供水安全。