智能制造過程中質量管理和創新

陳國慶 / 文

編者按

在中德“隱形冠軍”質量標桿研討會上,上海福伊特水電設備有限公司首席運營官、董事陳國慶發表演講,分享了“隱形冠軍”企業如何將質量貫穿于整個運營的管理邏輯中。本文根據演講整理。

福伊特是一家德資企業,主要為能源、石油與天然氣、造紙、原材料以及運輸和公共交通提供產品與服務,是歐洲最大的家族企業之一。1867年由約翰?馬修斯?福伊特創立,歷經30年發展后通過碎木機和磨漿機等創新,讓紙張成為了大眾消費品。1913年至1947年間,福伊特開發了首臺卡普蘭式水輪機、福伊特-施耐德推進器或福伊特傳動第一代車鉤和齒輪箱產品。上世紀初中國第一座水電站——云南石龍壩水電站,那些最早的水輪機組就是福伊特提供的,距今超過一百年歷史。1964年起開始國際化,2016年開始數字化進程。2017年,公司成立150周年,開始“迎接福伊特下一個150年”。

目前,福伊特業務遍及60多個國家,研發費用堅持每年5%,每年全球銷售43億歐元左右,擁有四大事業部,除了提供成套設備的水電事業部外,還有致力于成為造紙工業合作伙伴與先驅者的造紙事業部、專注智能驅動系統與解決方案的驅動事業部、致力于工業互聯網解決方案的數字事業部。

這里講的主要是水電事業部。水電是把水勢能轉化成動能,然后產生電力,其中關鍵產品之一是轉輪,因為水的勢能轉化動能以后讓機組轉動起來就可以產生電力。圖1是福伊特水電的產品,用于不同的水流端。在過去的150年里,福伊特水電為全球各地的客戶提供了近4萬套機組設備。目前,為全球1/6的項目提供水力發電設備,包括為全球最大的中國三峽水電站。

我所在的上海福伊特水電公司坐落于閔行工業區、上海汽輪機廠的旁邊。公司于1994年成立、1997年投產,員工人數約540人,是一家合資企業,有20%的股份屬于上海電機廠。

福伊特水電上海產品已經遍布25個國家的91個電站,提供的設備包括水輪機組286臺、發電機組89臺。更加讓我們自豪的是,國內十大水電站我們參與了其中八項,比如三峽、溪洛渡、烏東德等。烏東德水電站是今年6月底投運的,單機處理85萬千瓦,共裝12臺機組,是當今世界單機出力最大的水輪發電機組。

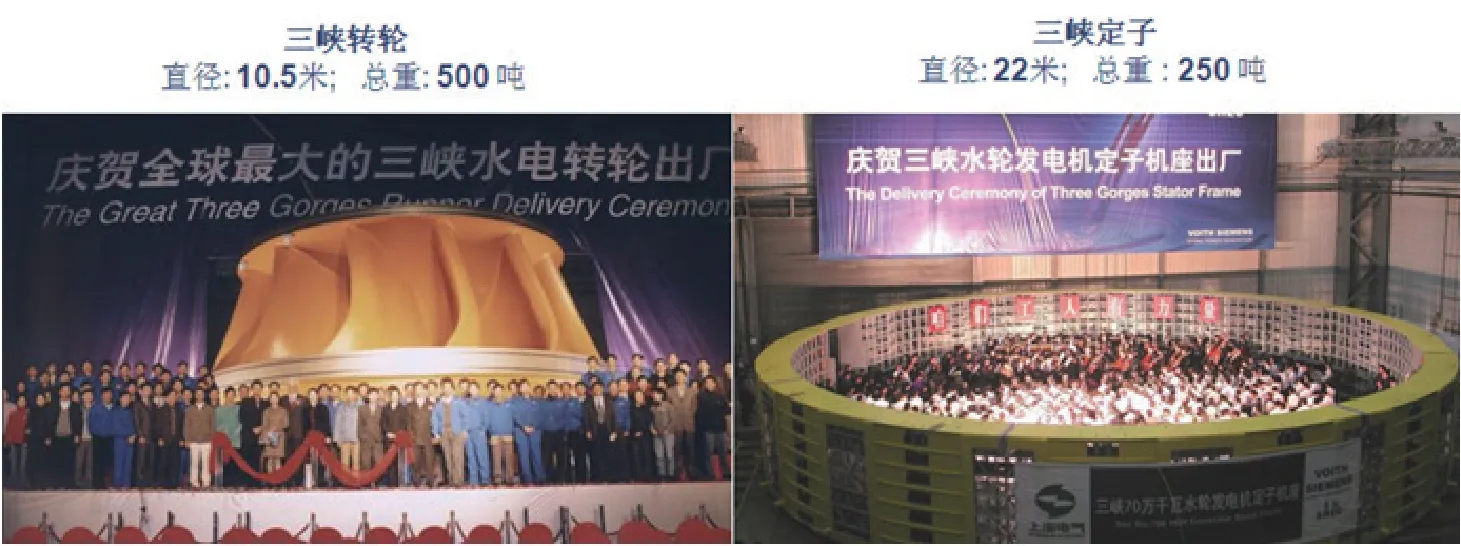

我們的產品,更多的是一些機械產品。大家可能比較疑惑,我們生產的這些產品到底是什么樣的?三峽水電站,我們生產了兩個轉輪,圖2是一個整體轉輪,直徑10.5米,整個重量500噸,原材料都是在中國采購、在上海制造的。另外一個是三峽的定子機座,直徑22米,總重250噸,當年出廠前曾經有一個慶典,里面大致能容納500人。此外,還有用于烏東德水電站的定子線棒、轉子磁極等。總的來說,我們產品尺寸比較大、重量也不輕。

福伊特能夠生存150年并希望再輝煌150年的立足之本,一個是先進的技術,另一個是可靠的質量。

企業生存要面臨各方面的挑戰,其中一項肯定是質量。2013年上海公司重新進行了思考,將精益生產視為重點。通過對已有的系統進行梳理歸總,我們進行了精益生產。在我們看來,最重要的是質量。質量,不僅是質量管理體系、精益生產、成本控制等,還包括經驗的學習分享、按期交付等。要做好這些事情,需要員工的積極參與,以及把質量貫徹于整個運營的管理邏輯中,而不能只是對下級員工提要求。

我們理想化的生產車間,應該擁有順暢的物流、穩定的過程、齊備的文件,還要控制節拍,最終滿足客戶的需求。福伊特有一句話,永遠不要讓客戶失望。這個跟中國文化是吻合的,雖然說法可能不一樣,但是根子上很相似。

在卓越運營的過程中,首先要做的是在生產中不斷地發現、消除沒必要的浪費。其次是制訂詳細的計劃。我們有一項長期計劃叫北極星計劃,明確長期的發展方向,計劃對整個運營提出了要求,設計了中期改善目標,然后細化每個財年要實現的目標和改善項目,通過推進項目來實現目標。第三是落實。很多項目的失敗,往往就失敗在一開始都有計劃、想法,但最終缺少執行力。

圖1 福伊特水電產品

做精益生產肯定要提高效率,以機床OEE為例。從2014年開始,我們每年設定目標線、實施策略、采取行動。比如2015年設定67%的目標線,實施減少尋找走動時間策略,采取螺桿壓板5S定置行動,最后實現了目標。2016年,設定目標線為68%,實施了快速響應減少等待策略,采取了減少尋找工具時間行動,最后只實現了67.2%的目標。2017年,設定目標線70%,實施了減少換型時間策略,采取了行車T-card每周回顧行動,最后達成目標。OEE從2014年的65%提高到2019年的75%(今年估計是77%),這些綜合效率的提高意味著內部成本的節余。我們每年設定的目標不一樣,改進的方向也不一樣,但經過團隊的點滴努力,還是能夠達到目標的。當然,目標的設定也不是一開始就設定為80%,如果一開始就定80%,大家會覺得夠不到目標,不可能完成,那就容易失去積極性、主動性。在我們看來,設定KPI目標確實重要,但更重要的是怎么執行,怎么鼓勵團隊按照既定的方向不斷地執行。

再看質量方面的生產失效率。近五六年,這一指標也有比較明顯改進,從2014年的1.3%下降到2019年的0.83%,今年估計會在0.3%左右。每年10%幅度的下降,說明只要目標設定科學,只要管理到位,只要大家共同努力,中長期目標其實幾年內就能達成。

圖2 福伊特水電上海產品

從這個角度來說,質量貫穿于整個管理過程。無論生產還是運營,最重要的指標始終是安全和質量。我們在每次召開管理層會議的時候,第一張PPT一定是安全,第二張是質量,然后再談其他指標。

舉一個球閥裝配流水線的最佳實踐案例,跟精益生產有關。總的來說,我們的行業屬于小批量生產,一個訂單可能金額很大,但產品可能只有三四臺,對管理的挑戰不小。近幾年,國內抽水蓄能項目很多,我們連續接下四個抽水蓄能項目,共需要26個球閥,要在3年內交貨。球閥直徑將近4米,生產周期大概是2個月。那么,怎么把生產周期從2個月降到1個月內呢?

我們精益小組和生產制造部門一起做課題研究,開始的時候團隊討論,重新進行工序分析、設計流程;然后模擬這些想法;模擬之后要有優化,然后落實流水線;第四步考慮每個球閥在實施流水線作業時能否進一步提高效率,因此會設定改進目標。

在項目實施過程中,員工和團隊有很多基于實踐的想法和點子。做精益很重要的一點,并不是投入很多錢,而是投入最少的錢取得最大的成效。所以在行車問題上,我們采用了單臂吊,投資很少,但對于零部件的安裝很適用,然后是5S。另外從安全角度考慮,因為球閥有4米,通常可以使用升降機,但很浪費時間,員工當然希望工作能輕松一點,所以又設計了工作平臺,平臺欄板高度超過2米,這樣工作效率又進一步提高。進行打壓實驗時,我們對現有技術進行改進,做了一個可以移動的橫桿,又做了一個探頭,可以在封閉空間觀察打壓實驗的過程。

接著是項目跟蹤,包括作業進度跟蹤、完成工時統計、物料跟蹤、問題解決回顧。

整個項目做下來,工時從1300下降到980,周期從60天下降到26天,安全從C級上升到D級。

精益生產也好,質量管理也罷,最終是要落實到員工身上。近兩年,我們基本上每個月都要頒布三個金點子。這些點子都是員工從實踐中得到的,有些想法非常特殊。比如,工件安裝有時候需要用很多螺絲,如果這些螺絲一個一個地擰,一是太慢,二是可能誤傷員工的手,所以有人做了一個很簡單的輔助設備,能夠把螺絲固定在相應的位置上,既好用還不容易傷手。我們鼓勵員工日常工作中有更加好的建議,能夠一起參加改進。

傳統企業是需要與時俱進,進一步提高生產安全、生產速度和生產效率的。目前,我們所有的技術文件包括物料文件,已經輸入SAP,庫房管理也融入SAP。在此基礎上,車間生產如何把常規工作歸總到Smart系統中去?我們現在的想法是將庫房管理、技術文件、安全管理、過程質量管理,以及設備維護和管理,最終集成數字化。一方面進一步減少浪費、提高效率,另一方面信息及時流轉,而不是一個數據找人統計,需要過兩三天才能出來。特別是在質量管控這一塊,如果發現哪里不穩定可以及時響應,立刻采取措施。這是我們正在做的,或者說是2021年想要實現的生產管理目標。