某鍋爐12Cr1MoV鋼蒸汽管道開裂原因

(上海材料蔣橋紅, 謝金宏, 巴發海研究所 上海市工程材料應用與評價重點實驗室, 上海 200437)

鍋爐過熱器是利用爐膛燃燒產物的熱量將飽和蒸汽進一步加熱成過熱蒸汽的裝置,由并聯的鋼管組成,其主要作用是將飽和水蒸氣加熱到額定溫度。鍋爐受熱面和承壓部件由水冷壁、過熱器、再熱器和省煤器組成,其中過熱器是鍋爐承壓部件中工作溫度最高的受熱面[1]。

12Cr1MoV鋼作為一種典型的珠光體低合金耐熱鋼,廣泛應用于臨界、超臨界、亞臨界電站鍋爐部件中,如蒸汽參數不超過540 ℃的集箱、水冷壁、金屬壁溫不超過580 ℃的過熱器管道、再熱器以及部分鑄鍛件等。合金元素鉻、鉬能夠起到固溶強化的作用,釩元素形成的細小彌散的碳化物具有彌散強化的作用,使得12Cr1MoV鋼具有一定的持久強度和塑性,其具有抗氧化性能好、無熱脆傾向、生產工藝簡單、焊接性能較好等特點[2-4]。但12Cr1MoV鋼后屏過熱器在服役過程中長期處于高溫高壓環境下,鋼中原子的活動能力較強、擴散速度加快,材料的顯微組織會隨著運行時間的延長而發生石墨化、珠光體球化、固溶體中合金元素的貧化、蠕變損傷等劣化現象,從而導致鋼的力學性能如拉伸強度、沖擊韌性、持久強度、蠕變強度的不斷下降,造成過熱器的使用性能降低[5-6]。不同溫度下的腐蝕特性研究發現,12Cr1MoV鋼隨著溫度的升高其抗腐蝕性能減弱,腐蝕速率增加[7-8]。腐蝕和開裂是12Cr1MoV鋼在目前鍋爐運行過程中常見的問題之一。

某公司鍋爐投用時間近3 a(年),正常運行過程中發現過熱屏出口管道保溫層有少量冷凝液滲出,拆開保溫層后發現管道上有明顯環狀裂紋。該管道材料為12Cr1MoV鋼,該管道是過熱屏到二級減溫器及高溫過熱器的聯通管,管內介質為過熱蒸汽,工作壓力為9.2 MPa,工作溫度為520 ℃,管外為高溫保溫棉。為了找出該12Cr1MoV鋼蒸汽管道的開裂原因,筆者對其進行了一系列檢驗和分析。

1 理化檢驗

1.1 宏觀分析

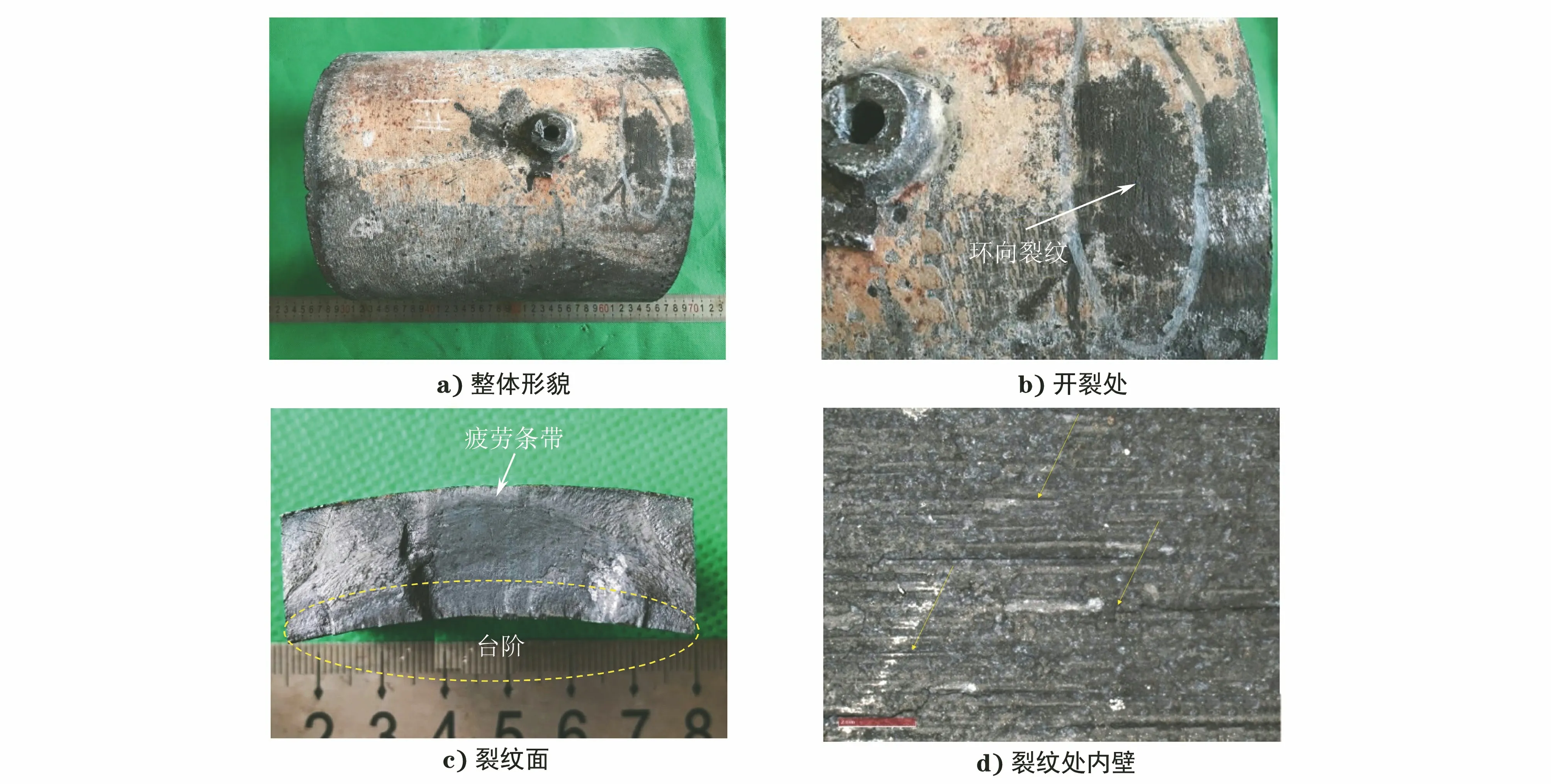

開裂蒸汽管道整體形貌如圖1a)所示,可見其上有環向裂紋,開裂位置如圖1b)所示。從蒸汽管道上截取裂紋處的試樣,人工將裂紋打開,裂紋面宏觀形貌如圖1c)所示,可見裂紋面呈黑色,說明裂紋面氧化發黑。裂紋面較為平整,未見明顯塑性變形,

圖1 開裂蒸汽管道的宏觀形貌Fig.1 Macro morphology of the cracked steam pipe: a) overall morphology; b) crack location; c) crack surface; d) inner wall of crack location

為脆性斷裂的宏觀形貌特征,裂紋靠近內壁處可見臺階,裂紋面上可見疲勞條帶,說明裂紋起源于內壁,以疲勞的方式擴展。采用M205A型體視顯微鏡對裂紋處的內壁進行觀察,可見內壁處存在多道與主裂紋大致平行的環向微裂紋和較多的環向加工痕跡,如圖1d)所示。

1.2 化學成分分析

采用CS901B型紅外碳硫儀和ARL4460型光電直讀光譜儀分析開裂蒸汽管道的化學成分,結果見表1。由表1可知,開裂蒸汽管道的化學成分符合GB/T 5310—2017《高壓鍋爐用無縫鋼管》對12Cr1MoV鋼的成分要求。

表1 開裂蒸汽管道的化學成分(質量分數)Tab.1 Chemical compositions of the cracked steam pipe (mass fraction) %

1.3 微觀分析

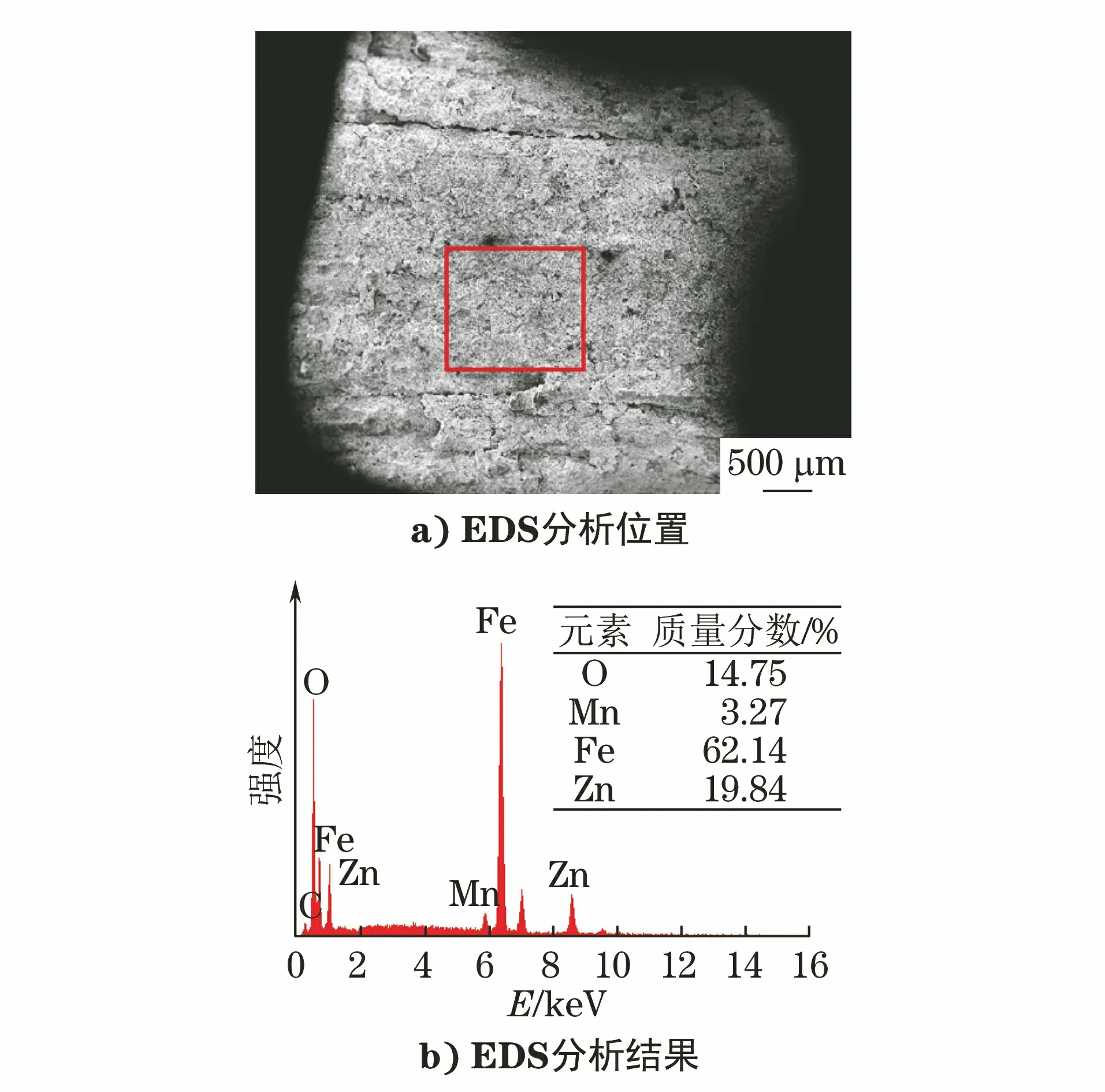

將人工打開的裂紋面置于ZEISS Sigma 500型掃描電鏡(SEM)下觀察,可見裂紋面內壁臺階處為裂紋源區,其SEM形貌如圖2a)所示。放大觀察,裂紋源區和裂紋擴展區可見異物覆蓋,無法觀察原始斷口形貌,如圖2b)所示。對裂紋面上覆蓋的異物進行能譜(EDS)分析,結果如圖3所示,可知裂紋面發生了氧化。

圖2 開裂蒸汽管道裂紋面SEM形貌Fig.2 SEM morphology of crack surface of the cracked steam pipe: a) crack source zone; b) crack growth zone

圖3 開裂蒸汽管道裂紋面EDS分析位置及EDS分析結果Fig.3 The a) EDS analysis location and b) EDS analysis results of crack surface of the cracked steam pipe

將管道內壁置于ZEISS Sigma 500型SEM下觀察,可見多道與主裂紋平行的裂紋和多道環向加工痕跡,如圖4所示。對管道內壁處進行能譜分析,結果見圖5,可知內壁發生了氧化。

圖4 開裂蒸汽管道內壁SEM形貌Fig.4 SEM morphology of inner wall of the cracked steam pipe: a) circumferential machining marks; b) circumferential cracks

圖5 開裂蒸汽管道內壁EDS分析位置及EDS分析結果Fig.5 The a) EDS analysis location and b) EDS analysis results of inner wall of the cracked steam pipe

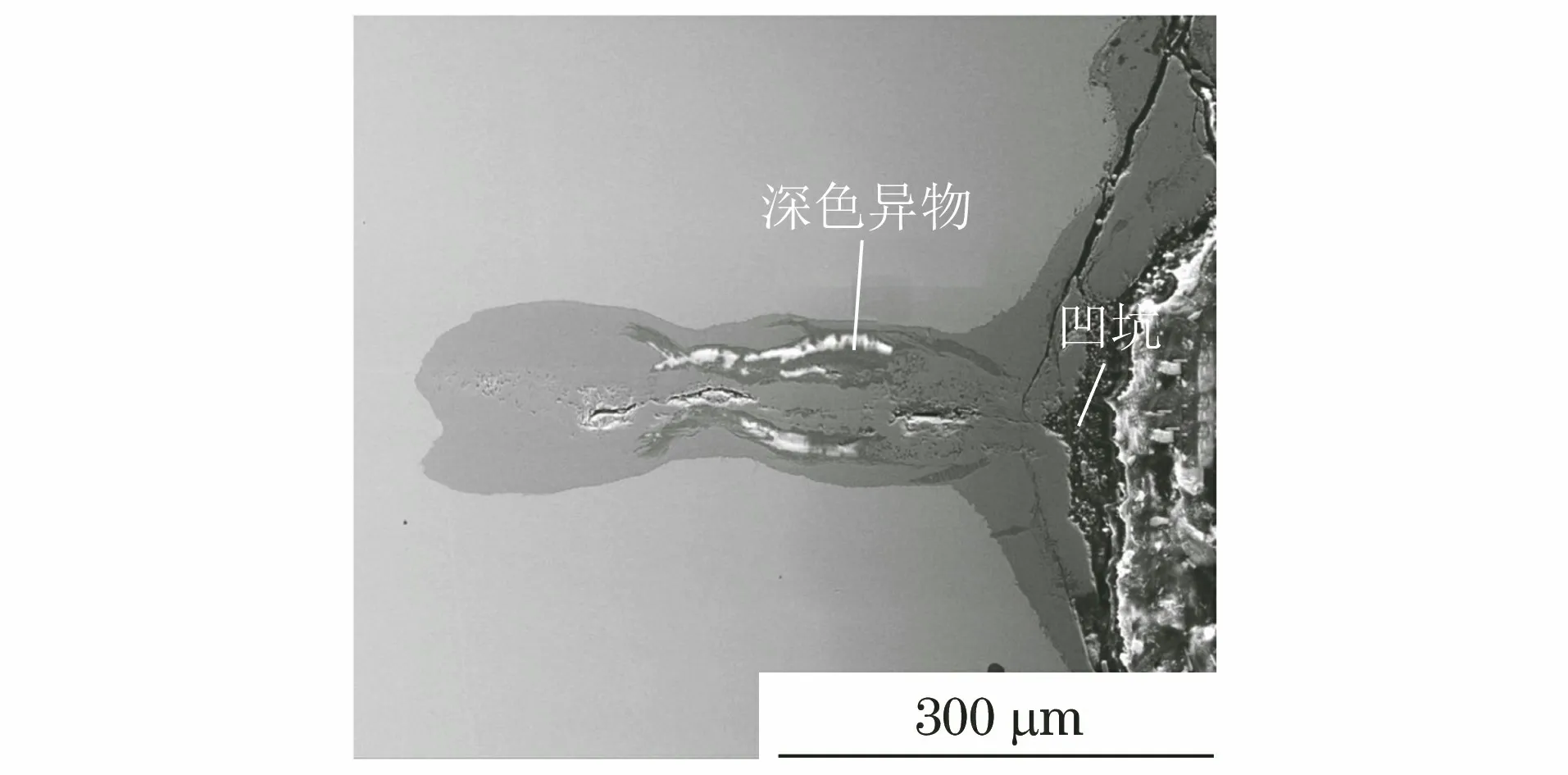

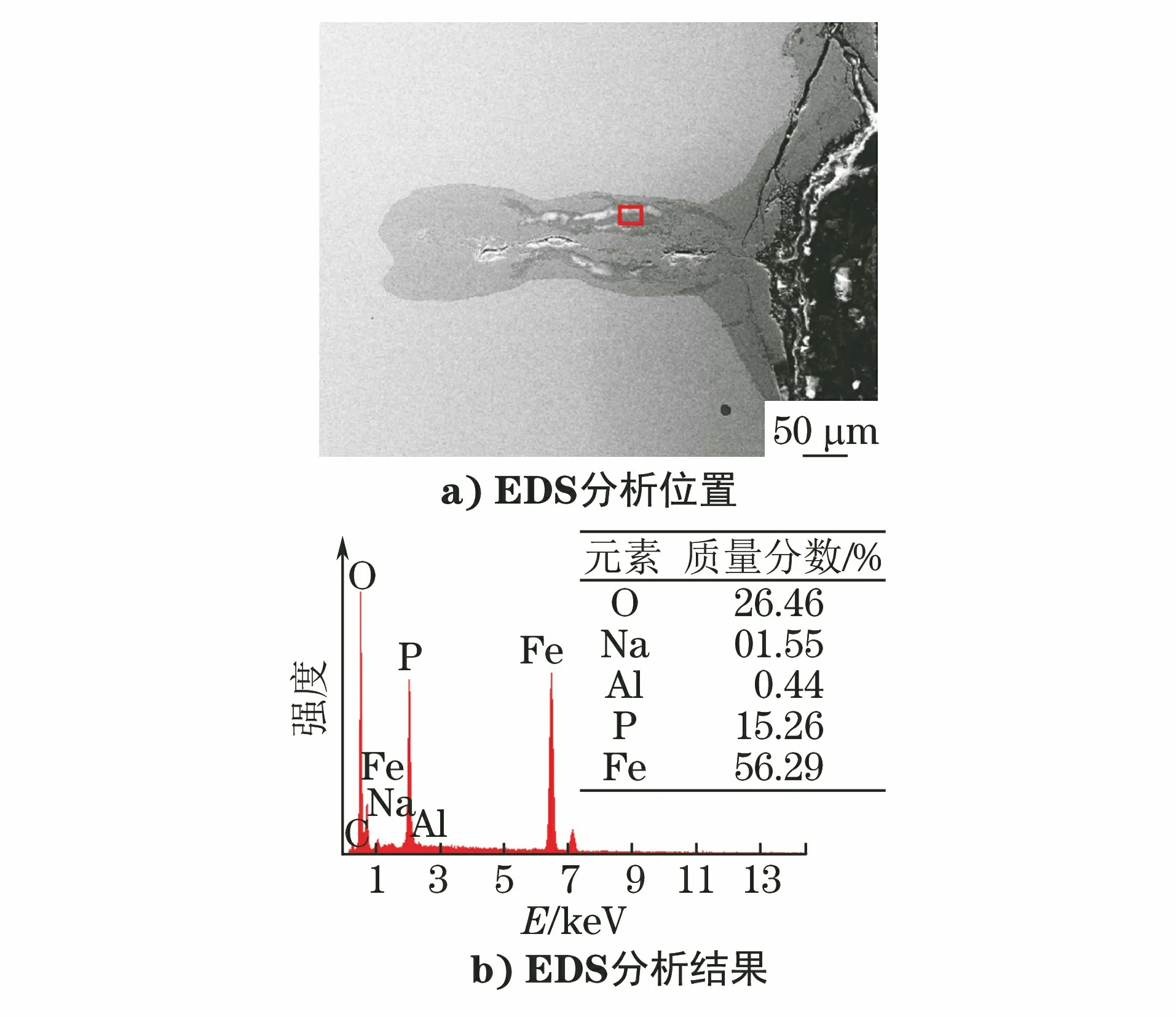

截取裂紋處管道制備剖面金相試樣,經鑲嵌、磨拋后置于ZEISS Sigma 500型SEM下觀察,可見裂紋面與內壁處都存在致密的氧化物覆蓋層,如圖6所示。還可見內壁處存在凹坑,與內壁形貌觀察所見的微裂紋及加工痕跡對應,這些凹坑內部可見致密氧化物覆蓋層,覆蓋層內可見深色異物,并且深色異物有沿著裂紋向材料內部伸展的趨勢。對深色異物進行能譜分析,結果見圖7,從能譜分析結果可知,深色異物的磷元素含量較高。

圖6 開裂蒸汽管道裂紋處微觀形貌Fig.6 Micro morphology of crack of the cracked steam pipe

圖7 深色異物的EDS分析位置及EDS分析結果Fig.7 The a) EDS analysis location and b) EDS analysis results of the dark foreign matter

1.4 金相檢驗

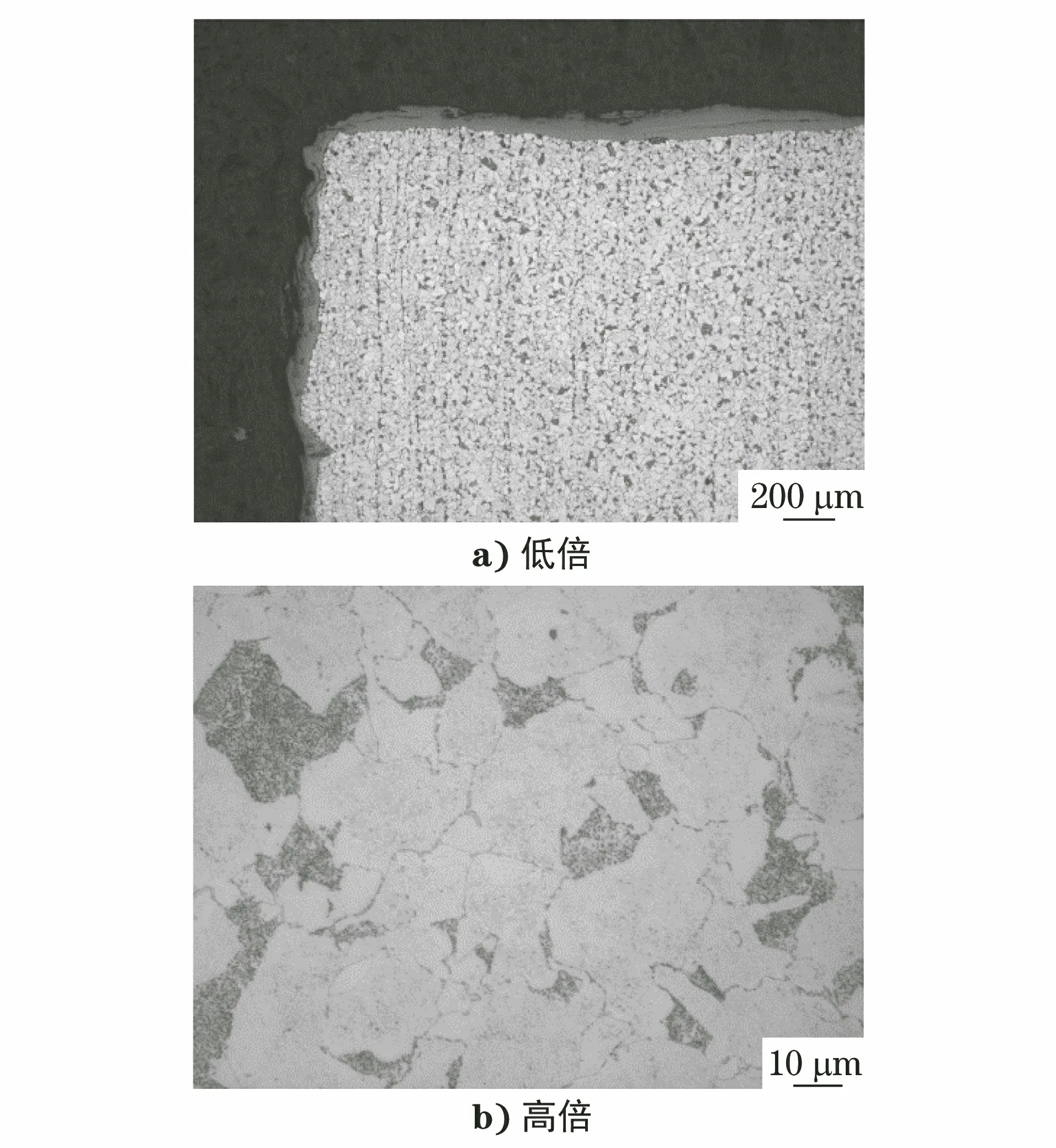

將之前制備的金相試樣,經4%(體積分數)硝酸酒精溶液浸蝕后置于ZEISS Observer Z1m型金相顯微鏡下觀察,可見裂紋處顯微組織為鐵素體+珠光體,如圖8a)所示,放大觀察,可見珠光體發生球化,晶界上可見碳化物析出,但未觀察到蠕變孔洞,說明管道未發生蠕變,如圖8b)所示。

1.5 力學性能試驗

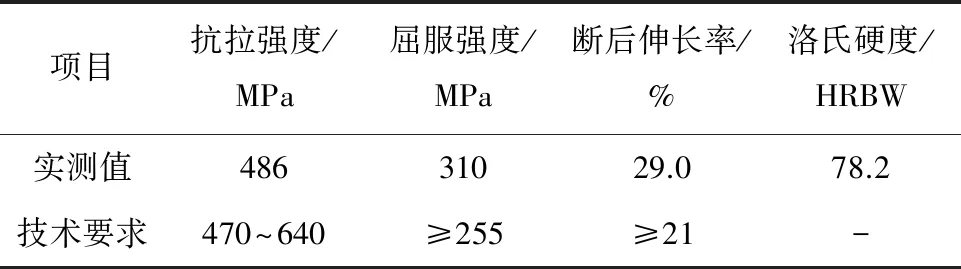

從開裂管道上取樣,使用Zwick Z250型拉伸試驗機和Zwick型全洛氏硬度試驗機對其進行拉伸試驗和洛氏硬度試驗,結果見表2,可見結果符合GB/T 5310-2017對12Cr1MoV鋼的技術要求。

2 分析與討論

通過化學成分分析可知,開裂蒸汽管道的化學成分符合GB/T 5310—2017對12Cr1MoV鋼的成分要求;通過力學性能試驗可知,開裂管道的力學性能符合GB/T 5310—2017對12Cr1MoV鋼的技術求;金相檢驗結果表明開裂管道裂紋處的顯微組織為球化珠光體+鐵素體+析出碳化物,球化不嚴重,未發現蠕變孔洞。由以上理化檢驗結果可排除由材料成分和性能等原因導致的管道開裂。通過宏觀分析可知,管道的裂紋面受到氧化而發黑,裂紋面上可見疲勞條帶,靠近內壁處可見臺階,為疲勞開裂的宏觀形貌特征,分析認為裂紋起源于內壁,以疲勞的方式擴展,內壁可見多條與主裂紋平行的環向微裂紋與加工痕跡。通過SEM分析和EDS分析可知,裂紋面有致密的氧化物覆蓋層,無法觀察原始斷口形貌,可以判斷管道發生了氧化腐蝕,管道內壁上可見較多與主裂紋平行的環向微裂紋與加工痕跡;主裂紋附近出現多條次裂紋的現象是疲勞腐蝕失效的表面特征之一[9]。通過剖面金相試樣的SEM形貌分析與能譜分析可知,內壁處可見凹坑,對應內壁形貌觀察所見的微裂紋與加工痕跡,凹坑內有致密氧化物覆蓋層,覆蓋層內可見深色異物,并且深色異物有沿著裂紋向材料內部伸展的趨勢,深色異物中的磷元素含量較高,說明管道內部的介質中存在磷,而磷元素在水汽環境中易形成酸性介質,加速了材料的腐蝕[10]。

圖8 開裂蒸汽管道裂紋處顯微組織形貌Fig.8 Microstructure morphology of crack of the cracked steam pipe: a) at low magnification; b) at high magnification

表2 開裂蒸汽管道的力學性能試驗結果Tab.2 Mechanical properties test results of the cracked steam pipe

3 結論及建議

蒸汽管道內壁加工痕跡處本身存在一定的應力集中,在高溫環境下發生氧化腐蝕,增加了應力敏感程度。蒸汽管道工作時受到因溫度變化而產生的熱應力和蒸汽通過時振動引起的交變應力,腐蝕坑在該兩種作用力下產生應力集中進而形成微裂紋,微裂紋在高溫環境和交變應力的共同作用下擴展,最終穿透管壁。

建議在使用過程中要維護保養好鍋爐蒸汽管道,定期檢查蒸汽管道,如發現管道上有微裂紋應及時更換。