離心泵動靜干涉的試驗及數值研究

朱相源, 賴芬, 謝昌成, 李國君, ROMUALD.S

(1.西安交通大學 熱流科學與工程教育部重點實驗室,陜西 西安 710049; 2.中船重工第704研究所,上海 200000; 3.玻鴻魯爾大學,德國)

動靜干涉作用是葉片式旋轉機械中典型的物理現象。其對葉輪機械運行穩定性及安全性有重大影響。離心泵作為一種典型的旋轉機械,其運行時的動靜干涉作用一直是該領域研究熱點問題之一。

對離心泵內部動靜干涉現象的研究主要有試驗和數值模擬2種研究手段。在試驗方面,主要通過粒子圖像測速法(particle image velocimetry,PIV)技術對離心泵內部流動進行測量,研究主要針對葉輪內分離流動及隔舌區域動靜干涉作用導致的流場波動等現象。吳賢芳等[1]通過PIV技術對一比轉數為73的離心泵葉輪內分離流動進行測試,結果表明0.6倍設計流量下葉輪內開始出現流動分離, 0.2倍設計流量下流動分離已發展充分,且隨著流量的降低分離泡向流道中部和出口方向移動發展,當葉片旋轉過隔舌135°后,動靜干涉對流動分離的作用明顯減弱。任蕓等[2]以一臺比轉數為74的離心泵為研究對象,采用PIV技術探索葉輪流道內不穩定流動渦的發生、發展規律,結果表明:不穩定流動在0.6倍最優工況下開始產生,在0.4倍最優工況下得到發展,在0.1倍最優工況時幾乎擴展到整個葉輪流道,靠近蝸殼隔舌處的葉輪流道內流動最不穩定,也是最先出現分離渦的流道。文獻[3-12]分別采用PIV技術就離心泵內非定常流動展開大量研究工作,主要著眼于偏工況運行時離心泵葉輪內分離流動和動靜干涉作用下隔舌處流場變化。

在數值模擬方面,Zhang等[13-14]研究了低比轉速離心泵內動靜干涉作用對流動不穩定性的影響,在模型泵內捕獲4個振幅較大的渦流區,隔舌處的非定常渦結構與葉輪-隔舌的相對位置有關,動靜干涉對葉片壓力側渦量分布有顯著影響。李國君等[15]通過數值模擬手段成功捕捉到動靜干涉作用引起的非定常流動特性,結果表明離心泵內部流場周期性脈動明顯,蝸殼幾何形狀不對稱造成動靜干涉作用在其內部的傳播。文獻[16-22]分別采用數值模擬的手段對離心泵內非定常流動進行研究,主要針對動靜干涉對內部壓力脈動和葉輪出口區域渦流的影響。

目前針對動靜干涉的研究工作,主要集中在壓力脈動特性等方面上,分析主要以設置監測點和軸截面流場展現的方式進行,并未對其間隙區域流場參數的分布及變化規律進行全面分析,對速度與壓力耦合作用研究較少。本文采用基于尺度自適應方法(SAS-SST)的數值模擬與試驗相結合的方法對離心泵動靜干涉中葉輪與蝸殼間隙內流動和速度與壓力耦合作用進行研究,采用圓周面展開的方式對葉輪和蝸殼交界處回轉面上流動參數分布進行研究,揭示動靜干涉對離心泵流場的影響機理。

1 試驗臺簡介及數值模型

1.1 試驗臺簡介

本文采用熱線探針進行參數測量,試驗介質為空氣。試驗所用離心泵比轉速ns為26,葉輪為閉式葉輪。為采用熱線探針進行流場參數的采集,本文中所用離心泵蝸殼由KSB公司重新設計加工,在滿足雷諾數相等的前提下,當介質為空氣時,其設計參數即為當前試驗參數。

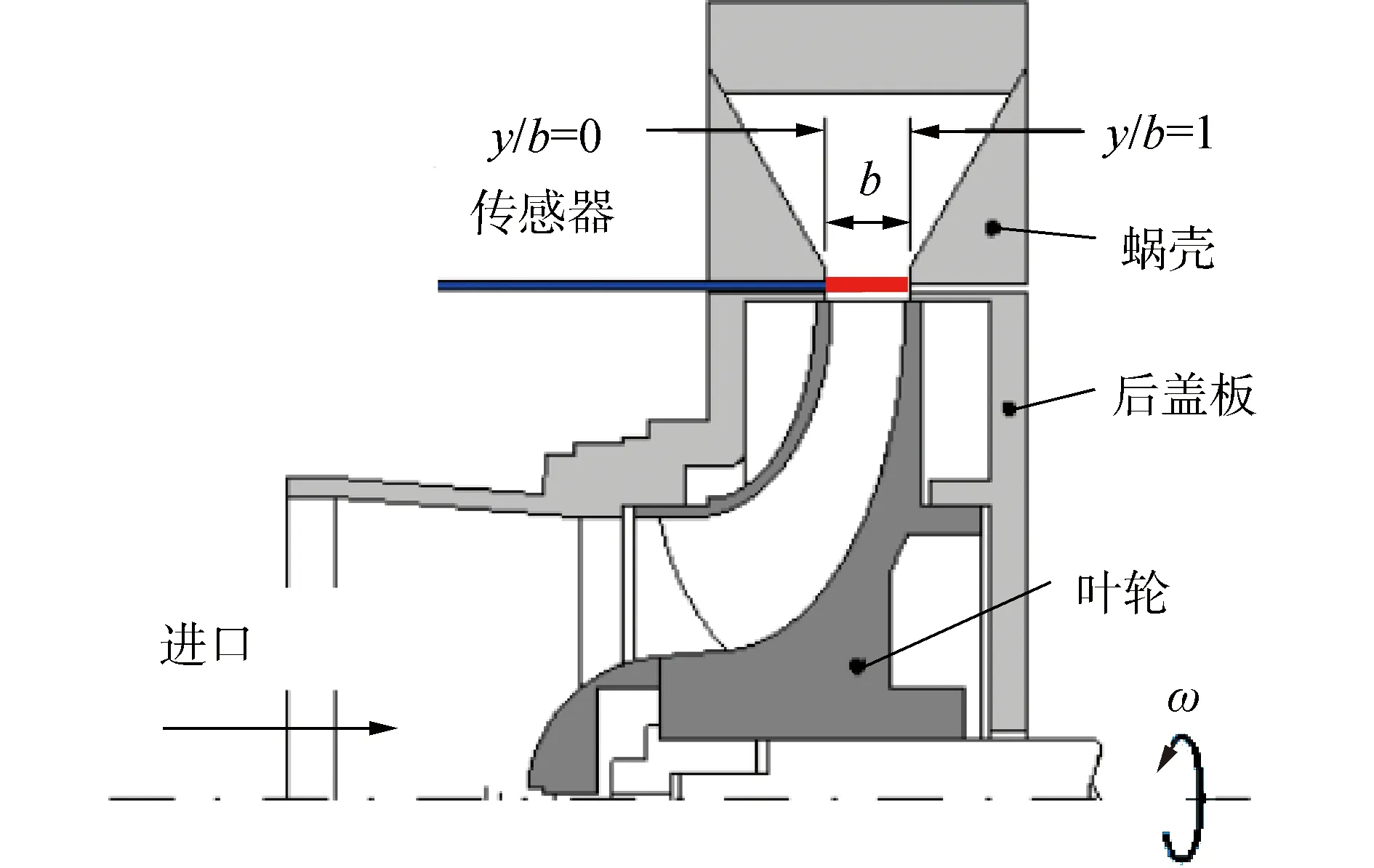

試驗中葉輪流量為879 m3/h,轉速為3 000 r/min,揚程為216 m。為了測量葉輪出口流動參數,將傳感器置于葉輪出口外3 mm處,如圖1所示。圖中,y為軸向長度,b為蝸殼前蓋板處y/b=0,后蓋板處y/b=1。

圖1 試驗臺與泵體軸截面Fig.1 Test rig and pump axial section

試驗過程中沿軸向從y/b=0.029至y/b=0.971處均勻地布置17個測點,即每2 mm布置一個測點。在圓周方向,從隔舌處開始,每1.8°取一個測點位置,共200個點[23-25]。

在一個葉輪流道通過時間內,均勻采樣119次,即葉輪每旋轉360°/7/119=0.523°采集一次。為保持一致性,數值模擬采用同樣的方法,但因時間步長的關系,故采樣頻率略有差別。

由于湍流脈動的隨機性,相對于來流方向其瞬時流動方向是波動的,但流動角度的波動范圍是一定的[26]。因此本文采用了一種基于葉片位置的平均化方式,將在相同葉輪-隔舌相對位置下測量的各空間點上的數據進行平均化處理。便得到消除了湍流隨機脈動影響后該葉輪位置處的參數值[25]。進而定性研究動靜干涉對流動的影響。同樣,在進行試驗與數值模擬對比時,數值模擬值采用若干周期下的平均值。

1.2 數值方法介紹

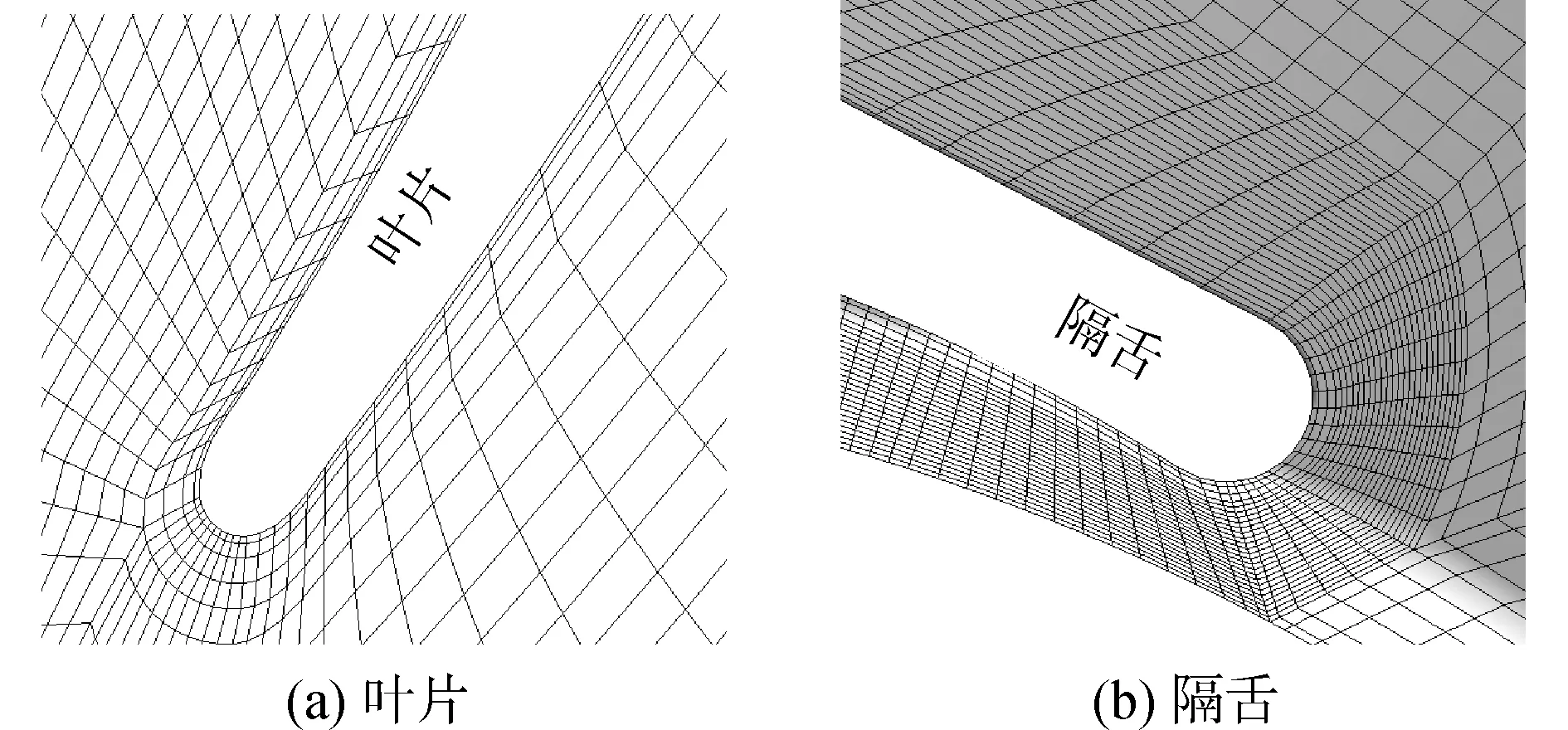

本文研究中,計算域使用Ansys-icem模塊進行網格劃分,計算域包括進口管、葉輪、蝸殼及前后腔。進口管道長度為5倍進口管徑,以使進口管道進口附近區域旋度為0,即葉輪旋轉對進口處流場影響可以忽略,從而得到相對穩定的流場,葉片表面及蝸殼隔舌等關鍵部位進行網格加密。網格如圖2所示。

數值模擬采用速度進口,并且速度方向垂直于進口面。出口采用開放出口,出口給定壓強為101 325 Pa。壁面選擇光滑無滑移壁面。交界面定常時為凍結轉子,非定常時為瞬時動-靜滑移條件,參考壓強設為0。在SAS模擬中,為保證庫朗數小于1,經數值結果驗證,時間步長設為葉輪旋轉1/15度所需的時間,即3.704×10-6s。采用基于有限元方法的有限體積法,其中對流項采用High Resolution格式離散,這種格式結合了迎風差分與中心差分的優點,在避免出現中心差分的震蕩缺陷的基礎上,盡可能使結果更加精確,并且因具有迎風差分的優點,計算更加穩定。非定常項采用二階歐拉向后差分以提高精度。湍流輸運方程中,非定常項采用二階差分,對流項采用迎風差分。

圖2 網格劃分圖Fig.2 Schematic diagram

2 結果分析

2.1 數值模擬驗證

本文選取5組網格(G1、G2、G3、G4、G5)進行網格無關性驗證,結果見表1。其中,揚程系數為設計工況下的值:

(1)

式中:Pt,o和Pt,i分別代表泵出口和進口的總壓;ρ為進口空氣密度;u2為葉輪外緣線速度。

由表1可知,當葉輪網格數大于298萬,蝸殼網格數大于43萬以后,揚程系數的變化小于0.03%。考慮到計算成本及周期等因素,本文數值模擬的網格數采用方案3(G3)。

表1 網格無關性驗證Table 1 Grids independence study

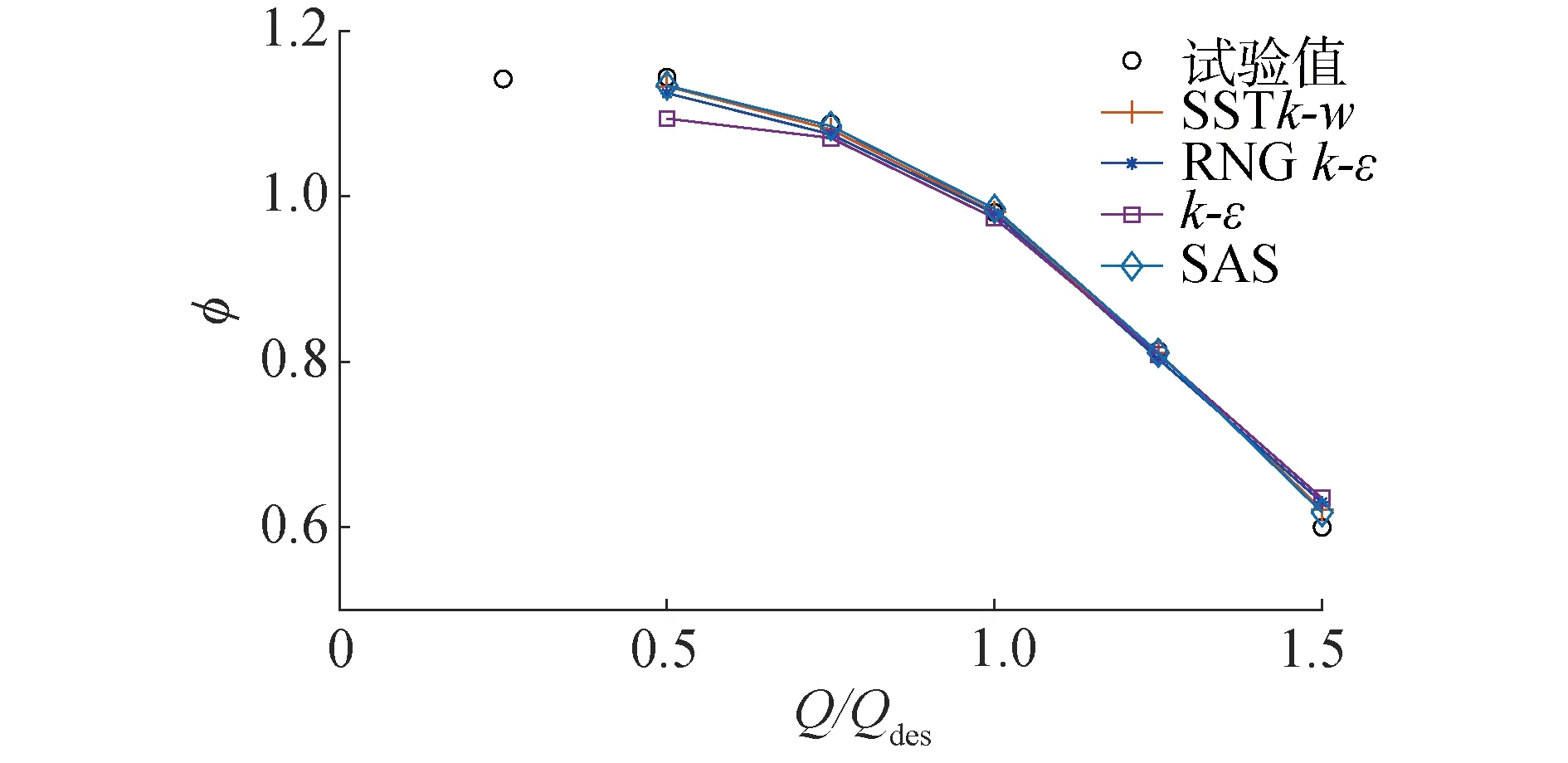

圖3所示為采用不同湍流模型揚程系數φ的對比圖。數值模擬結果為提取若干圈的非定常結果作平均得到。由圖可見在平均值達到時間收斂的基礎上,數值計算結果與試驗結果高度一致。SAS模型和SST模型的數值預測結果明顯優于其他數值模型。在0.5Qdes時,使用k-ε模型的計算偏差明顯大于其他模型,但與試驗結果的差值依然小于5%,達到了工程流體力學問題計算所需精度。

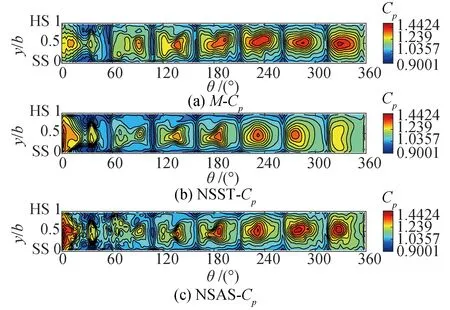

圖4所示為葉片處于隔舌處時,所測回轉面上壓力系數CP的對比圖。其中M代表試驗測量值,NSST代表采用SST模型的模擬值,NSAS代表采用SAS模型的模擬值,此外圖中HS為葉輪后蓋板側,SS為葉輪前蓋板側。由圖可見2種數值模擬方法在隔舌(θ=0)下游處壓力預測都偏大。但在隔舌上游處,SAS計算明顯比SST模型的計算結果精確。并且SAS計算結果的分辨率更高,可以更好地捕捉流場細節。因此,本文中涉及的數值模擬值采用SAS計算結果。

圖3 揚程系數對比Fig.3 Comparasion of head value

圖4 回轉面上壓力系數分布Fig.4 Cp distribution at mornitor surface

2.2 試驗結果分析

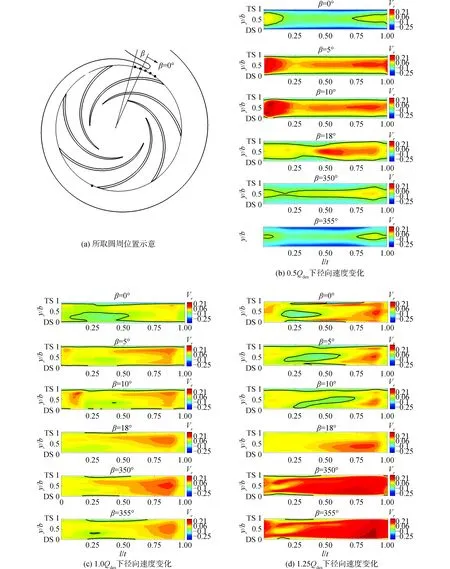

圖5所示為0.5Qdes、1.0Qdes和1.25Qdes3個流量下,葉輪與蝸殼間隙內6個不同的圓周位置處在一個葉輪流道通過時間內的徑向速度變化情況。圖中徑向速度為采用葉輪出口線速度無量綱化后的值為徑向速度Vr=0的等值線。l/t=0時,流道背面位于相應圓周位置處;l/t=1時,流道壓力面位于相應圓周位置處。圖中TS代表葉輪前蓋板側,DS代表后蓋板側。6個軸向位置沿葉輪旋轉方向與隔舌的夾角β分別為0°、5°、10°、180°、350°和355°,如圖6(a)所示。由圖6(b)可見,在小流量工況下,隔舌位置及隔舌前部β=355°位置處的徑向速度只有在葉片經過時為正,其他時刻徑向速度為負。在隔舌下游β=5°和β=10°位置處徑向速度遠遠大于隔舌位置,并且流道背面經過時的徑向速度明顯高于壓力面經過時的值。隨著遠離隔舌,徑向速度逐漸減小,葉輪流道出口的大徑向速度區域逐漸向流道中部進而向流道壓力面側偏移,如β=180°及350°時的標識區域。壁面處徑向速度始終為負,并且隨著遠離隔舌,負值區域逐漸變大。由此可見,在圖中所選的圓周位置處(0°~5°)內,雖然圓周角度很小,但徑向速度差別極大,表明該處徑向速度梯度極大,該處流場受隔舌影響極大,并且葉輪流道在隔舌附近時其出口徑向速度分布不均勻。

圖5 一個葉輪流道通過時間內不同位置處參數分布Fig.5 The change of radial velocity at six circumferential positions in the passing time of a impeller channel

由圖5 (c)可見,在設計流量下徑向速度除在隔舌處略小之外,其他位置處差別相對較小,并且在靠近葉輪流道壓力面區域的位置,徑向速度大。

由圖5(d)可見,在大流量下徑向速度變化趨勢與小流量下相反。在隔舌前部區域,徑向速度很大。在隔舌區域徑向速度減小,至隔舌下游區域徑向速度進一步減小。流道壓力面經過時徑向速度較大,流道中部經過時存在一定的負徑向速度。

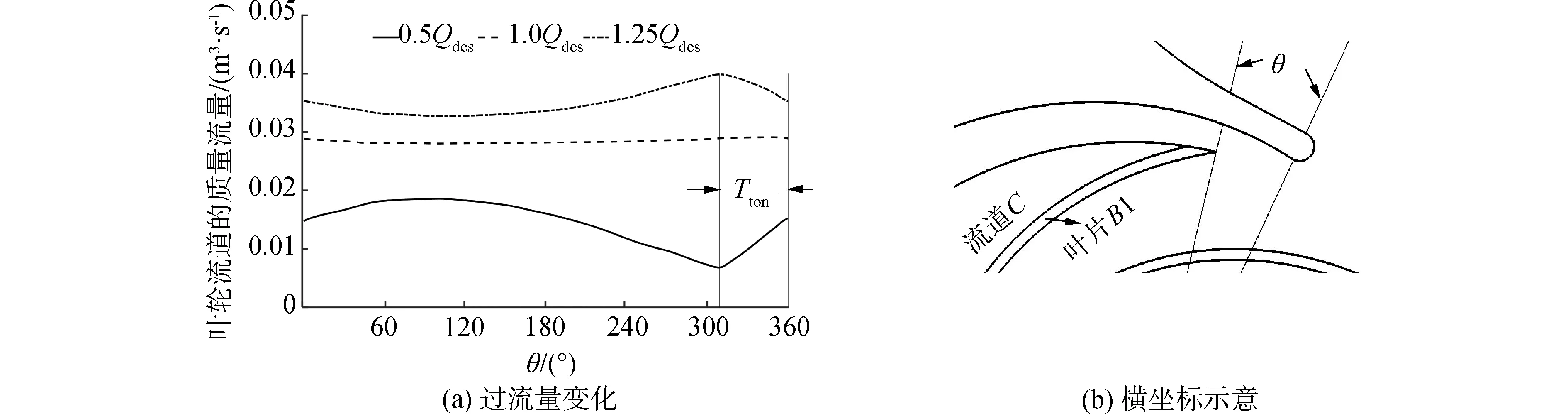

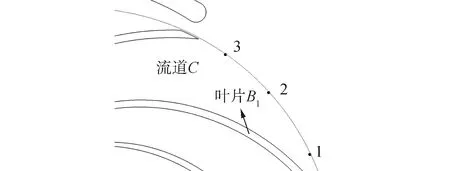

圖6(a)所示為一個葉輪旋轉周期內,葉輪流道C中過流量變化圖,其中θ為葉片與隔舌的夾角,如圖6(b)所示。其中Tton范圍時,隔舌處于流道C的范圍內。由圖6(a)可見,小流量下,當葉輪流道旋轉至隔舌處時,該流道的過流量最小,約為最大過流量的一半。而該位置同時也是該流道過流量開始增大的圓周位置,由該位置開始流道過流量逐漸增大至約θ=100°的位置處該流道過流量開始減小。大流量下流道的過流量變化規律與小流量下相反。

圖6 流道C在一個周期內的過流量變化Fig.6 Change of flow rate in channel C under one revolution

2.3 數值結果分析

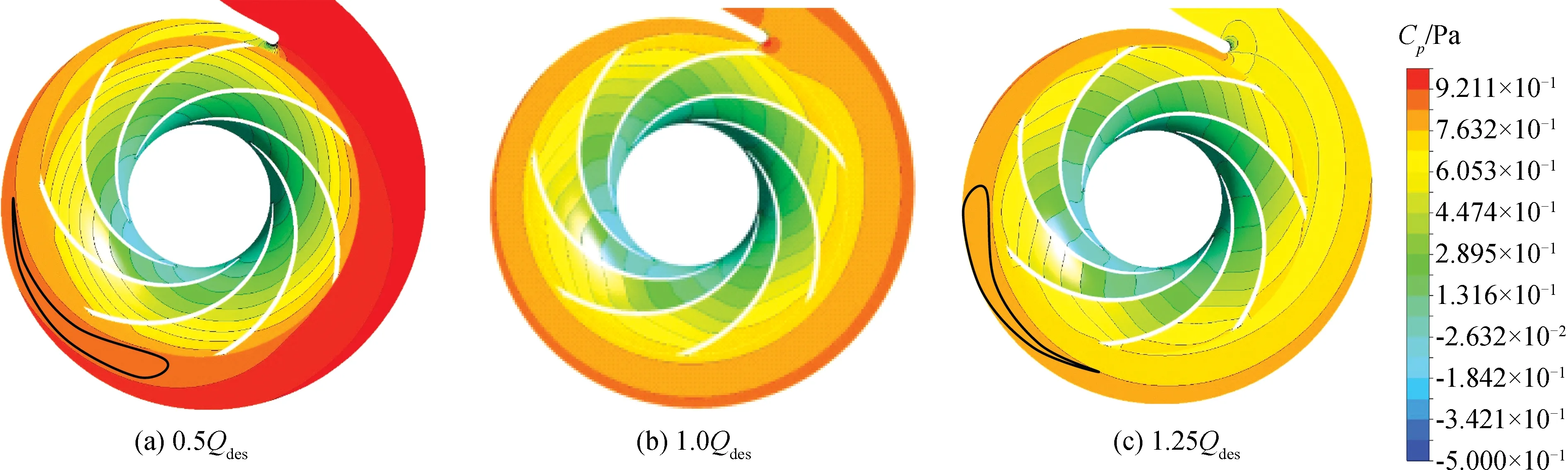

圖7所示為一個葉輪旋轉周期內泵中截面上平均壓力系數分布。靜壓系數為:

(2)

由圖可見,葉輪內部壓力由進口至出口逐漸增大,并且隨著流量的增大,其增幅減小。在小流量下,蝸殼內壓力由隔舌處開始至蝸殼出口壓力逐漸增大,并且蝸殼外側壁面處壓力大于內側。在設計流量下,由隔舌處至蝸殼出口處壓力分布較為均勻。大流量下,其壓力分布與小流量下截然相反,由隔舌處開始至蝸殼出口,壓力逐漸減小。

圖7 離心泵中截面平均靜壓系數分布Fig.7 Cp distribution at middle section

對比3個流量下的平均壓力分布圖可見,在隔舌位置處,小流量下隔舌內側下游區域出現低壓區,隔舌外側及隔舌前部壓力很高;而設計流量下,隔舌前部出現高壓區,隔舌內外兩側下游區域皆出現低壓區;在大流量下,隔舌外側下游出現低壓區,而隔舌內側下游壓力較高。

如小流量下及大流量下壓力分布圖的標識區所示,小流量下沿葉輪旋轉方向,壓力增長區域由壁面處開始逐漸變大,并向蝸殼內側延伸;而大流量下壓力減小區由整個蝸殼流道逐漸向蝸殼外側壁面方向收縮。

結合圖6可見,小流量下葉輪流道處于蝸殼小過流斷面處時流量大,蝸殼內流速相對較大,壓力較低,大流量下與之相反。

圖8所示為3個流量下隔舌處平均速度矢量分布。圖中黑點標識為壓力監測點,由隔舌內側開始至外側方向由1順序命名。圖9所示為3個流量下監測點處壓力變化。在小流量下,由隔舌前部至隔舌內側(點4至點1),存在很大的壓力梯度。這是因為小流量下泵揚程高,而出口處流速低,導致蝸殼出口處壓力很高。當葉輪流道靠近蝸殼出口處時,受高壓差的作用,相對于隔舌頭部區域形成一定的沖角,進而繞流隔舌后流入蝸殼小過流斷面,如圖中箭頭所示,此時高壓滯止區在隔舌前部外側區域。因此在隔舌前部區域,徑向速度為負。流體擾流隔舌后在隔舌內側區域形成高速低壓區,因此當葉輪流道位于隔舌下游時,過流量增加。隨著遠離隔舌,由于蝸殼的擴壓作用,流速逐漸降低,壓力逐漸增大,葉輪流道內流量逐漸降低。

圖8 隔舌處流動特性Fig.8 Flow character at tongue region

在設計流量下,隔舌處流體流動時相對于隔舌頭部,沖角很小。在隔舌前部存在流動滯止區,導致該位置處壓力高。流體擾流隔舌,在隔舌內外側都形成低壓區,同時小的沖角也導致隔舌外側壓力略低于隔舌內側。因而在設計流量下,流道的過流量相對均勻。

在大流量工況下離心泵揚程降低,蝸殼出口壓力低。此時,當葉輪流道靠近蝸殼出口時,葉輪流道過流量增大,相對于隔舌,流體流動的沖角與小流量下相反,此時在隔舌外側由于擾流隔舌形成低壓區。由隔舌頭部至隔舌外側存在較大的壓力梯度。流動滯止區靠近隔舌內側,導致該處壓力大。葉輪流道受蝸殼高壓作用,當流道處于隔舌下游小蝸殼過流斷面時,其流量降低。隨著葉輪旋轉,葉輪流道過流量逐漸增大。

由圖9可見,在一個葉輪旋轉周期內,在小流量下,隔舌前部監測點4壓力明顯高于隔舌下部監測點1、2。在大流量下,隔舌下部監測點1的壓力明顯高于隔舌外側監測點3、4。在設計流量下,隔舌前部滯止區監測點2的壓力明顯高于隔舌兩側監測點1、3處的壓力。

圖9 隔舌處監測點壓力波動Fig.9 Pressure fluctuation at mornitor points

圖10所示為葉輪出口3個監測點處,靜壓系數在1個葉輪旋轉周期內的變化情況,監測點位置如圖11所示。由圖10可見,在小流量工況下,葉輪出口處壓力沿葉輪旋轉方向逐漸增大,當監測點由隔舌頭部旋轉至隔舌內側時壓力突降,這是由于隔舌處較大的壓力梯度(圖7和圖8所示),隔舌內側壓力很小,當流道流經該位置時,其徑向速度突增導致壓力下降。3個監測點壓力波動趨勢相似。但壓力極小值有差別,靠近葉片壓力面壓力低,靠近葉片背面壓力高。表明動靜干涉對葉片壓力側流場影響較大。在設計流量下,壓力波動較為規律,僅在隔舌處存在輕微波動。

圖10 葉輪出口壓力波動Fig.10 Pressure fluctuation at impeller outlet

圖11 監測點布置Fig.11 Monitor points

在大流量工況下,監測點波動情況與小流量下相反,沿葉輪旋轉方向,壓力逐漸減小。當監測點由隔舌頭部旋轉至隔舌內側時壓力突增,并且靠近葉片壓力面壓力高于靠近背面區域。

葉輪出口處壓力變化主要受蝸殼的不對稱作用和動靜干涉雙重作用,導致小流量下隨著葉輪旋轉逐漸增大,并且在隔舌處出現突降;大流量下逐漸減小,并且在隔舌處出現突增。

3 結論

1)受蝸殼不對稱作用影響,在小流量下蝸殼壓力由隔舌沿旋轉方向逐漸增大,葉輪-蝸殼間隙內徑向速度逐漸減小,葉輪流道過流量逐漸減小。大流量下與之相反。

2)小流量下隔舌處存在極大的壓力梯度,隔舌前部流體徑向速度遠小于隔舌內側蝸殼小過流斷面處,葉輪流道在流經隔舌時其出口壓力突降,徑向速度突增。大流量下與之相反。

本文采用圓柱面展開的方式,直觀且深入的研究了動靜交界處的壓力場和速度場分布,闡明了離心泵偏工況運行時其流場的變化規律,為離心泵多工況設計提供了研究基礎。