矸石充填法在防治煤層底板突水中的應(yīng)用

蘇 亮

(同煤集團地質(zhì)勘測處防治水科,山西 大同 037001)

焦家寨煤礦自建井以來,受古窯積水以及各含水層的影響,在對煤層開采時,由于古窯位置以及范圍的不好確定,導(dǎo)致探放水工作量很大,如果不能及時將積水排出, 工作面與含水層形成導(dǎo)水通道,會引發(fā)突水事故[1]。 隨著開采深度的不斷增加,煤層環(huán)境的惡化、水文地質(zhì)情況的變化以及裂隙水導(dǎo)水通道等都加劇了底板突水的危險。 因此,要對底板突水進行提前預(yù)防,以保障回采的安全性。

1 水文地質(zhì)概況

1.1 水文概況

焦家寨煤礦現(xiàn)開采的5#煤層,直接含水層主要來自裂隙導(dǎo)水,單位涌水量在0.005 54~0.042 1 L/s·m,含水層的富水性各不相同,在煤層采空后,塌陷裂隙和地表水溝通, 煤層的間接含水層的水源主要來自奧灰?guī)r層裂隙含水層。 奧灰?guī)r層的水位標(biāo)高是+1 148~+1 224 m,在靜止時的水位是+1 162.82 m,目前開采的煤層水平標(biāo)高是+1 010 m。 奧灰頂面距離5#煤層的平均厚度是48.78 m,奧灰?guī)r層裂隙水的水壓高,涌水量大,當(dāng)構(gòu)造破壞了頂部隔水層的隔水性能后,使隔水層的隔水能力減弱,容易造成煤層底板出水,對礦井的安全生產(chǎn)帶來巨大的威脅,礦區(qū)的水文情況較為復(fù)雜。

1.2 地質(zhì)概況

焦家寨煤礦煤層走向是東北向, 傾向是西北向,煤層傾角10°。 其中2#煤層的直接頂是砂質(zhì)頁巖, 底板是深灰色中細(xì)砂巖, 煤層厚度4.10~8.30 m,平均厚度5.71 m。5#煤層距2#煤層的層間距10.94~42.92 m,5#煤層厚度5.10~22.15 m,平均厚度12.34 m; 直接頂是灰黑色砂巖, 裂隙發(fā)育,破碎嚴(yán)重,局部有化石碎片;頂板的垮落步距是4~5 m,抗壓強度是38.3 MPa,容易冒落。 5#煤層底板是中粒砂巖,呈膠結(jié)狀態(tài),抗壓強度是38.0 MPa,在構(gòu)造應(yīng)力下,容易出現(xiàn)彎曲變形,使底板凹凸不平[2]。

2 底板突水情況

2.1 突水因素分析

造成煤層底板突水的主要因素有來自構(gòu)造和采動兩個方面的裂隙導(dǎo)水[3]。

針對構(gòu)造裂隙導(dǎo)水,礦區(qū)內(nèi)落差大于3 m 的大中型斷層約67 條,多是高角度的正斷層,斷層帶多用泥巖充填且斷裂面具有隔水的作用,一般導(dǎo)水性比較差。 例如,本礦區(qū)的F 斷層,落差是30.90 m,斷層帶寬是5.7 m,斷層兩側(cè)的水位差是75.91 m,認(rèn)為在礦區(qū)內(nèi)該斷層相對是隔水的。 落差小于3 m的小斷層約260 條,多是層間斷層,且部分?jǐn)鄬优c含水層相連接,使斷層帶具有導(dǎo)水性。

針對采動裂隙導(dǎo)水,5#煤層在回采后, 頂板的冒落裂隙與2#煤層的裂隙連通, 且裂隙帶均導(dǎo)水,使裂隙水沿冒落帶裂隙流入采空區(qū)中。 根據(jù)焦家寨煤礦的水文地質(zhì)條件以及相關(guān)經(jīng)驗數(shù)據(jù),采煤時對煤層底板的破壞深度達12 m,5#煤層開采時裂隙貫通使得涌水通道發(fā)育愈發(fā)容易,在超前壓力的作用下,底板產(chǎn)生裂隙約2.3 m,奧灰承壓水沿裂隙在隔水層內(nèi)形成潛水帶,底板破裂后會出現(xiàn)突水事故。

2.2 突水系數(shù)計算

根據(jù)相關(guān)規(guī)定,突水系數(shù)可以表示為:

式中:TS為突水系數(shù),P 為隔水層的水壓,M 為隔水層的厚度,CP為開采對隔水層的破壞厚度, 本次試驗選擇12 m。

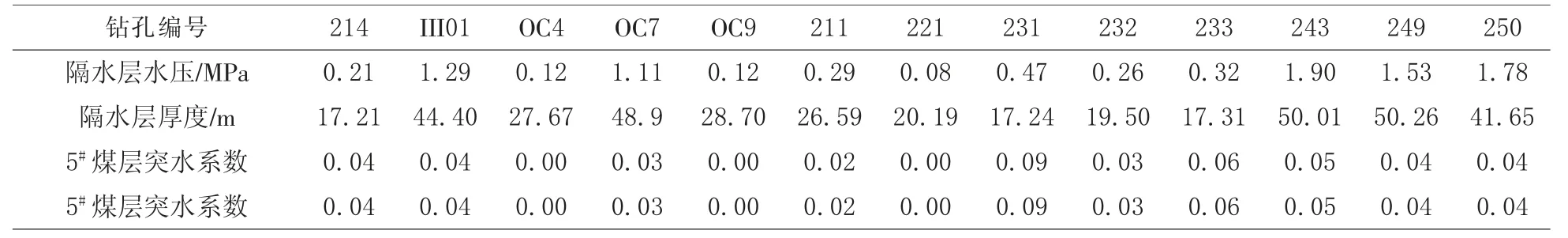

隔水層的水壓一般與工作面的斜長、開采深度以及底板巖性有關(guān),隔水層的厚度就是自然狀態(tài)下巖柱的等效厚度。 底板受構(gòu)造破壞的突水系數(shù)一般要求要小于0.06,正常塊段的突水系數(shù)一般要小于0.15。 根據(jù)礦區(qū)的相關(guān)鉆孔資料,計算出開采煤層的突水系數(shù)見表1。

表1 開采煤層突水系數(shù)

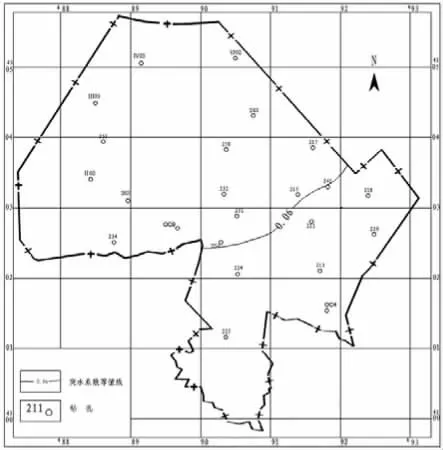

根據(jù)突水系數(shù)表,得到5#煤層的底板突水系數(shù)等值線見圖1。

圖1 5#煤層底板突水系數(shù)等值線

從圖中可以看出,開采的5#煤層西北部分底板突水系數(shù)大于0.06 MPa/m,是開采的危險區(qū)域,危險程度較高, 且+1 010 水平已達到臨界突水的邊界,出現(xiàn)底板突水的可能性極大,而且在復(fù)雜構(gòu)造及裂隙發(fā)育的地方也會出現(xiàn)底板突水,威脅到礦區(qū)的安全生產(chǎn)。

3 矸石充填技術(shù)

3.1 矸石充填工藝

在進行回采時,奧灰?guī)r層裂隙水受采動影響沿斷裂構(gòu)造進入采動空間,造成底板突水,采用矸石充填技術(shù)解決承壓水上開采問題,有效控制底板破壞程度,降低導(dǎo)水裂隙帶的高度,使含水層不受破壞,以此來預(yù)防底板突水事故。 矸石充填的具體工藝如下:

(1)對5#煤層回采過程中,在工作面的上順槽距回風(fēng)巷10 m 設(shè)置矸石倉, 充填順序是矸石倉—溜矸道運輸機—吊掛皮帶機—運矸溜子—拋矸皮帶機—工作面溜槽自溜進行充填。

(2)采用自下而上的壘砌方式,以煤層的夾矸和冒落的矸石為填充物,在壘砌時,要搭配大小矸石,確保充填嚴(yán)實沒有間隙;充填帶的間距小于底板垮落步距,沿著工作面的走向每隔4 m 布置矸石充填帶。 在工作面的中部選擇預(yù)制的鋼筋水泥砌塊進行填充,確保頂板在走向和傾向方向上都不會出現(xiàn)裂縫。 填充帶的寬度一般是采高的2 倍,確定矸石充填帶的寬度為6 m;在傾角大于10°時,在充填帶的下方每隔0.5 m 安放止動木柱,防止倒塌。

(3)將充矸溜槽鋪設(shè)在空排支柱內(nèi),溜槽與溜槽之間用鐵絲固定,溜槽的底部用梯子抬高,便于拋矸作業(yè),梯子長度要大于3 m,將出矸口固定在空排支柱的手把上,防止梯子被砸歪。

(4)在溜矸的過程中,如果出現(xiàn)溜槽脫節(jié)現(xiàn)象,要立刻停止機器運行,關(guān)閉拋矸皮帶的開關(guān),在脫節(jié)點上設(shè)置擋矸卡,用板皮封閉擋卡,并將脫節(jié)的溜槽重新連接。

對焦家寨煤礦設(shè)計的矸石充填系統(tǒng)見圖2。

圖2 矸石充填工作面布置

3.2 應(yīng)用效果分析

使用矸石充填技術(shù)可以很好地解決工作面安全回采問題。 矸石的輸送比較方便,矸石充填帶也比較容易成型,可以最大程度保護底板不受破壞,且充填材料是就地選取,以煤矸石作為骨架,配有鋼筋水泥進行內(nèi)部充填,既保證充填體的強度,也很好地解決了矸石的排放。 對該礦實施矸石充填技術(shù),充填施工見圖3, 經(jīng)測量頂?shù)装宓囊平考s384 mm/m,頂板的下沉量約247 mm/m, 減少了回采時對工作面底板造成的破壞,降低了底板突水的風(fēng)險;同時對成本進行核算,計算出每噸煤可節(jié)約開采成本6.5 元/ 噸,大大降低了開采的成本, 減少了處理排水的工作量。 經(jīng)過工程實踐,認(rèn)為矸石充填技術(shù)是可行的。

圖3 矸石充填施工

4 結(jié)語

針對焦家寨煤礦5#煤層在回采過程中出現(xiàn)的底板突水問題,采用矸石充填技術(shù),得到結(jié)果如下:

1)5#煤層礦區(qū)內(nèi)落差小于3 m 的260 條小斷層與含水層相連接,頂板的冒落裂隙與2#煤層的裂隙連通, 使裂隙水沿冒落帶裂隙流入采空區(qū)中,對煤層底板的破壞深度達12 m, 底板產(chǎn)生裂隙高度約2.3 m,奧灰水沿裂隙形成潛水帶,造成突水事故。

2)5#煤層的底板突水系數(shù)在西北部分大于0.06 MPa/m,是開采的危險區(qū)域。

3)采用矸石充填開采技術(shù)后,頂?shù)装宓囊平考s384 mm/m,頂板的下沉量約247 mm/m,減少了回采時對工作面底板造成的破壞,降低了底板突水的風(fēng)險, 同時每噸煤可節(jié)約開采成本6.5 元/ 噸,降低了開采的成本,減少了處理排水的工作量。