基于BIM技術現澆箱梁支架設計及施工虛擬仿真實驗

董浩 譚宏宇

摘? ? 要:現澆梁支架作為橋梁工程建設中的關鍵要點,其在方案設計階段時的支架布置及施工過程中的條件限制往往需要考慮各方面影響。使用BIM技術對現澆梁支架設計及施工進行全過程模擬,運用其可視化特點,解決施工區域集中時交叉施工的問題,應用三維技術交底、工程材料數量提取、虛擬仿真模型搭建、施工進度模擬、材料周轉優化設計等虛擬仿真實驗,為現場施工提供完善的方案可行性分析,達到優化方案支架體系的目的,確保在各階段未充分考慮到的各項問題提前分析解決,減少不必要的返工。

關鍵詞:現澆梁支架;BIM技術;模擬;可視化;可行性分析

1? 引言

現澆梁支架設計通常采用CAD繪制,文字方案進行說明,作為平面結構其缺乏一定的信息傳遞性以及人與建筑之間的互動性,在整體設計施工階段會產生信息失真。而采用BIM技術對現澆梁支架方案進行仿真模擬,可以起到良好的預判和指導作用,通過BIM技術可視化的呈現,打破局限性的2D平面視圖,方便了團隊成員共同審閱模型并進行協同討論,減少各方溝通之間存在的想象落差,提高了工程效率,簡化了溝通難點,達到工程團隊的共識。

2? 工程概況

某新建渦輪互通立交項目現澆梁共計133孔,現場施工組織按照南北方向對互通區現澆梁進行劃分,北側采用盤扣式滿堂支架,南側采用鋼管柱支架。互通立交施工區域狹小,呈4層空間分布,交叉施工影響大,施工組織難度高。

3? 方案設計及模型搭建

3.1? 盤扣式滿堂支架設計

3.1.1? 設計參數

布置間距:橫橋向立桿間距為0.9m、1.2m,其中腹板處加密;縱橋向在端橫梁和中橫梁處間距為0.9m,跨中位置立桿間距采用1.2m,根據現場情況進行調節,立桿步距為1.5m,斜撐每間隔一步設置一道至頂部。

橫橋向:采用單根150H型鋼主龍骨,放置于盤扣頂托上,跨度根據支架布設安裝。次龍骨采用100×100mm方木,中心間距20cm,跨度為1.2m,橫梁處為0.9m,底模采用δ=15mm的竹膠板。

翼緣處:采用單根150H型鋼主龍骨,放置于盤扣頂托上,次龍骨采用[Φ]48[×]3.5mm鋼管背肋和5cm[×]7cm方木,鋼管背肋間距60cm一道,縱向方木背肋中心間距20cm,側模采用δ=6mm的竹膠板,并增加斜撐鋼管進行側模體系加固。

3.1.2? 盤扣式支架構建族創建

根據方案設計確定的材料及布置間距參數在REVIT中進行模型搭建,建立盤扣各組件模型及其余材料的參數化模型,使族能夠適應箱梁變化而進行尺寸參數調整。

3.1.3? 模型搭建

組合各構件族,調整尺寸參數進行支架定位及模型搭建,確保符合方案設計要求,通過REVIT項目樣板生成三維支架模型,同時可以導出各立面視圖,提供模型數據支撐。

3.1.4? ?側模支撐體系優化設計

側模體系中構建繁多,包括立桿、橫桿、斜桿、頂底托、H型鋼,方木,扣件等。通過BIM模型可視化特點進行三維漫游,可以對支撐體系進行檢查定位,優化布置間距及桿件間的連接方式,消除桿件之間的碰撞,優化支撐布設,確定后場鋼管加工下料長度以及彎管弧度,保證了現場實際施工過程中桿件連接安全可靠。

3.1.5? 墩柱侵占支架空間

渦輪互通區匝道橋上下交錯,其中DU04聯現澆梁下部支架受到CP15墩柱侵占影響,該部位支架整體需進行重新調整確保支架整體穩定性。

通過BIM技術進行1:1模擬現場盤扣滿堂支架搭設情況,發現主要問題為:①盤扣立桿、橫桿、斜桿侵入墩柱內部需要進行移除;②底托需重新布置于墩柱頂部。③因支撐桿件減少(120cm橫桿52根、90cm橫桿16根,斜桿35根),此處為受力薄弱點,需進行穩固措施,保證支架體系結構安全性。

針對上述問題整理,對基礎模型進行設計改進,解決方案包括:①青色:調整底托至墩頂,形成底部支撐。②紅色:雙拼焊接150H型鋼作為底托底部支撐,減少底托絲扣外露長度。③黃色、綠色:立桿底部50cm滿布橫桿,加強此處于周圍立桿的橫向連接,優化支架整體穩定性。④淺紅色:底部橫桿由于墩柱侵入無法布置,通過外加鋼管進行扣件連接,加強縱向立桿整體連接強度,確保支架受力均勻。

3.2? 鋼管柱支架設計

3.2.1? 設計參數

底部支撐體系:條形基礎采用C30混凝土,尺寸為1150cm[×]50cm[×]80cm;底座頂面預埋50cm[×]50cm鋼板與鋼管柱焊接;采用[Φ]426[×]8mm鋼管柱+砂箱作為豎向支撐,橫向間距2.5m,縱向間距根據現澆梁長度進行調整,最大不超過5.3m;斜撐采用5cm[×]8cm方鋼與抱箍通過螺栓連接。

上部支撐體系:底模為15mm竹膠板,下部采用10cm[×]10cm方木,中心間距20cm布置,方木下為I32b工字鋼縱向分配梁間距80cm。分配梁下放置I40b工字鋼橫向承重梁。

側向支撐體系:側模采用δ=6mm的竹膠板,次龍骨采用[Φ]48[×]3.5mm鋼管背肋和5cm[×]7cm方木,鋼管背肋間距60cm一道,縱向方木背肋中心間距20cm。

3.2.2? 模型搭建

根據方案要求組合模型,生成橫縱截面圖及三維視圖進行方案可行性論證。

3.2.3? 細部節點交底

鋼管柱支架安全把控要點多,通過三維模型設計交底,可將二維視圖中未考慮全面的內容進行詳細說明,使施工人員能夠清晰的理解細部構造,從而提高施工精度,減少返工現象,保證了施工質量。

3.2.3.1? 工字鋼穩定性要點

I40b工字鋼通過兩道騎馬筋與底部砂箱鋼板進行穿孔連接;I32b工字鋼通過兩側肋板處焊接[Φ]16鋼筋做斜向支撐穩固。

3.2.3.2? 墩柱處支撐體系

墩柱頂部由于墊石、支座和抗震擋塊的影響,原支撐體系中32b縱向工字鋼需加大間距。通過三維漫游發現不足之處后進行設計優化,采取底部增加方木進行支墊,上部放置10#工字鋼進行橫向支撐,增加支架穩定性。

3.2.3.3? 端頭處模板體系

端頭處模板體系是現澆梁安全及質量控制的關鍵要點之一,通過模擬采用15mm厚整體木模板封堵,橫向背肋采用10mm[×]10cm方木,中心間距30cm/道,縱向背肋采用雙拼鋼管,間距80cm/道,蝴蝶卡+對拉螺桿固定,鋼管伸出現澆梁頂板150cm,采用裝配式圍擋固定至鋼管上。現場施工過程中端頭處安全防護有效,結構線型平順,且無漏漿現象發生,整體安全、質量控制可靠。

3.2.3.4? 箱室內部支撐

現澆梁砼澆筑過程中經常會出現內模漲模及爆模現象導致砼超方,主要原因是箱室內部支撐穩定性差,布置形式不規范。通過BIM技術優化箱室內部支撐體系,形成三維模型,根據箱室內部構造合理采用鋼管+方木支撐體系進行扣件式連接,統一現場內模支撐結構形式,采用三維模型展示將方案交底至各隊伍負責人,在后續施工過程中內模整體穩定性極高。

3.2.3.5? 側模支撐體系優化設計

根據預彎弧形鋼管尺寸進行側模體系整體設計,順橋向布置間距為60cm。設計4道豎向鋼管作為受力支撐及裝配式圍擋固定桿;通長鋼管9道作為支撐體系整體穩定性連接,斜撐2道交叉連接作為側壓力支撐。底部橫截面間距1.8m設置通長鋼管連接左右兩邊的側模體系。經過BIM三維設計及現場施工驗證。側模支撐體系穩定性強,裝拆方便,尺寸設計合理,極大的提高了現場施工進度。

3.2.4? 安全結構設計

穿行效率高為鋼管柱支架的特點,根據現場便道規劃以及通行要求,提前進行門洞防護設計,通過三維模型進行門洞結構布置,兩側通過防護棚作為通道,連接處上部放置15mm竹膠板防落物。同時可以對爬梯的布置規劃和安全標志標牌,安全警示橫幅進行設計,利用BIM技術可視化特點,確保現澆梁施工過程中安全的前瞻性及可靠性。

3.3? 三維技術交底

通過精細化BIM建模,可使用投影設備及VR技術向施工人員展示虛擬施工場景,對實施方案的細節、難點、關鍵技術要點進行說明,通過實時操作對模型細部結構的動態觀察可以多視角進行方案可行性判定,輔助進行方案設計優化,建立全新的交互模式,避免現場施工出現返工現象。

3.4? 精細材料用量

通過建立精細三維模型,使用Revit明細表提取模型材料用量,形成支架工程量清單,可以精確到單個螺絲的數量。采用BIM技術進行材料用量統計,減少了手算的失誤和繁瑣過程,并且還可以進行分孔、分聯單獨統計,實現快速計算匯總,使項目部向零庫存材料管理目標進靠近。

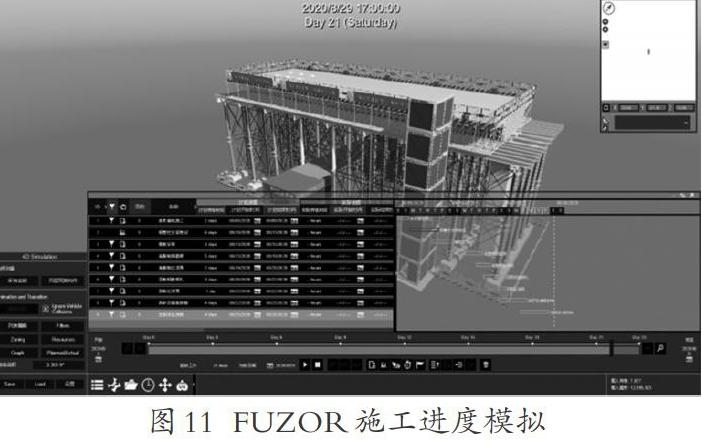

在進行材料周轉使用時,使用Fuzor 4D管理平臺進行項目施工進度信息化動態模擬,可以結合現場實際施工進度以及后續施工進度計劃進行材料周轉模擬,列出材料由第幾聯現澆梁向第幾聯進行周轉的詳細方案,通過對比相鄰兩孔現澆梁的工程量差值,計算出材料清單的差值并進行材料補充或材料富余量清單,既確保周轉方案可行,亦可提高每一套支架及模板的周轉次數,實現材料周轉的合理性,達到成本合理控制的目標。

4? 結論

基于BIM技術現澆梁支架設計及施工虛擬仿真實驗,以實際尺寸控制支架的布設,進行三維審查細化支架布置方案。考慮各區域施工計劃存在的交叉施工問題,通過三維技術交底、工程材料數量提取、虛擬仿真模型搭建、施工進度模擬、材料周轉優化設計等虛擬仿真實驗。可將BIM模型作為方案信息庫,明確方案內容,延伸更多的視覺分析與討論,為橋梁支架搭設過程中的安全控制、質量控制、進度控制、成本控制提供一種全新的BIM解決方案。

參考文獻:

[1] 付喜娟.BIM技術在市政橋梁施工管理中的應用[J].建材與裝飾,2020.

[2] 楊宮印,周前,國王凱.BIM技術在大跨度中承式鋼桁拱橋施工中的應用[J].山西建筑,2020.

[3] 趙曉琴.一種新型支架BIM智能設計方法[J].中華建設,2019.