高效率熱交換器結構優(yōu)化

孔德霞

(德州市高效熱泵空調設備及系統(tǒng)節(jié)能技術重點實驗室,山東德州 253034)

0 引言

目前中國熱交換器市場主要集中于石油、化工、集中供暖、制冷空調、食品、制藥等領域。其中,石油、化工生產中幾乎所有的工藝都有加熱、冷卻或冷凝過程,是熱交換器最主要的應用領域,約占熱交換器30%的市場份額;由于城市集中供熱中心二次熱交換器、制冷空調蒸發(fā)器、冷凝器的大量應用,集中供暖和制冷空調行業(yè)約占熱交換器行業(yè)8%的市場份額;船舶行業(yè)應用大量的中央冷卻器等換熱設備,約占熱交換器行業(yè)8%的市場份額;機械行業(yè)在汽車、工程機械、農業(yè)機械中應用大量的機油冷卻器、中冷器等熱交換器,約占熱交換器行業(yè)8%的市場份額;在食品、醫(yī)藥等領域,熱交換器用量也較大。

熱交換器設備是工業(yè)耗能、耗水大戶。據(jù)統(tǒng)計,熱交換器設備耗能量占工業(yè)用能的13%~15%。我國工業(yè)冷卻用水量占工業(yè)用水量的80%左右,取水量占工業(yè)取水總量的30%~40%。其中,火力發(fā)電、鋼鐵、石油、石化、化工、造紙、紡織、有色金屬、食品與發(fā)酵等行業(yè)取水量約占我國工業(yè)取水量的60%。我國工業(yè)領域的節(jié)能降耗任務緊迫而艱巨,作為耗水耗能大戶,節(jié)水、節(jié)能是熱交換設備今后的發(fā)展重點。本文對熱交換器結構進行改進,在減少了加工工序、節(jié)省成本、降低泄漏率的同時,提高了換熱效率,改善流場分布情況。

1 技術方案

1.1 設計方案

高效率熱交換器采用了一種新型進氣管組件,包括進氣管和折流件:通過折流件連接在進氣管端部,制冷劑蒸氣經進氣管進入折流件,降低制冷劑蒸氣的流速并改變其方向,使得制冷劑蒸氣形成沿水平方向的穩(wěn)流,以使蒸氣與熱交換器的換熱盤管均勻接觸。通過本設計方案,既可以防止進氣口流體直接沖擊換熱管束,造成管子的侵蝕和振動,又提高了熱交換器的換熱效率。

其中,進氣管下部設有出氣口,出氣口可為圓形、橢圓形或條狀,出氣口數(shù)量為多個,且相對進氣管軸線均布;折流件可為圓管或回轉體,圓管上有與排氣管下端連接帶有內螺紋的接頭,圓管上開有沿水平方向相對折流件軸線均布的多個出氣口;折流件為喇叭狀的回轉體,且有與排氣管下端連接的帶有內螺紋的接頭,接頭上開有沿水平方向相對折流件軸線均布的多個出氣口;排氣管出氣口設置在進氣管下端,進氣管下端有外螺紋,與折流件上帶有內螺紋的接頭連接。

1.2 具體實施方式

為了進一步闡述本技術方案為達成預定目的所采取的技術手段及功效,下面結合附圖及較佳實施案例,對依據(jù)本技術方案提出的進氣管組件其具體實施方式、結構、特征及其功效。

1.2.1 實例1

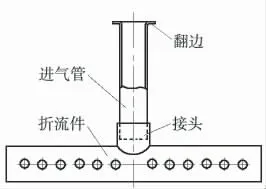

實例1 提供了一種進氣管組件,包括進氣管、折流件和接頭:進氣管端部通過接頭與折流件連接,制冷劑蒸氣經進氣管進入折流件,通過折流件降低制冷劑蒸氣流速并改變其方向,使得經過折流件后的制冷劑蒸氣形成沿水平方向的穩(wěn)流,進而使其與熱交換器內的換熱盤管均勻接觸(圖1)。

組件接頭一端帶有內螺紋,另一端與折流件按圖1 所示位置結合(焊接或融合)為一體。接頭和折流件材料可以采用金屬管,也可以采用工程塑料。折流件有兩排沿水平方向的出氣孔。進氣管一端帶有外螺紋,另一端翻邊,其材料可以采用金屬管或工程塑料。

圖1 實例1 的進氣管組件結構

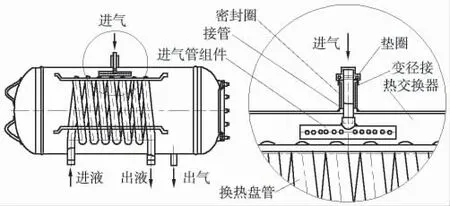

圖2 為本技術方案進氣管組件安裝在熱交換器中的裝配示意:當在熱交換器內安裝時,先將進氣管從熱交換器外部,依次穿過墊圈、密封圈、接管,與熱交換器內接頭螺紋連接;接管一端與熱交換器焊接連接,另一端帶有外螺紋,接管與熱交換器的外殼材質為金屬;變徑接頭直徑大的一端帶有內螺紋,直接小的一端帶有外螺紋,材料為金屬或工程塑料;進氣管端部與接頭通過螺紋連接,另一端通過變徑接頭與接管螺紋連接;進氣管與接管內側通過密封圈密封,與變徑接頭之間通過墊圈密封。

1.2.2 實例2

實例2 的技術方案如圖3 和圖4 所示,其基本結構與實例1 的相似,不同之處在于:

圖2 實例1 的進氣管組件在熱交換器中的裝配

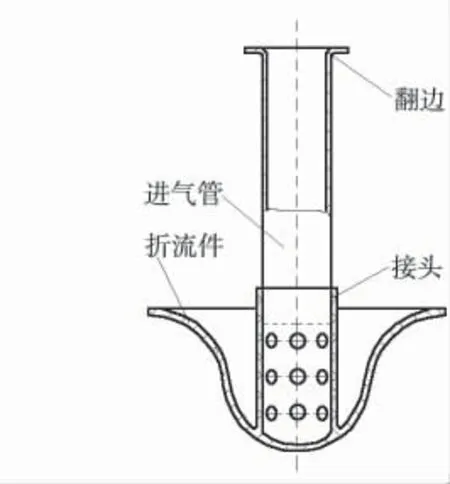

(1)圖3 的進氣管組件與圖1 的基本結構相似,不同之處在于:①圖1 的折流件形狀為圓管型,且折流件有兩排沿水平方向的出氣孔;②圖3 中的折流件為回轉體,回轉體形狀為喇叭狀,且接頭開有沿水平方向的出氣口,出氣口數(shù)量為多個且相對于接頭軸線均布。

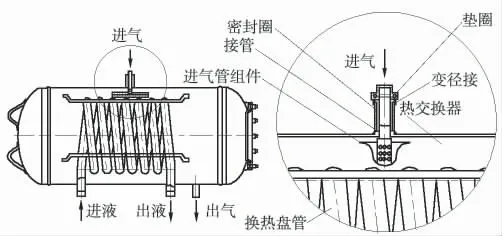

(2)圖4 與圖2 的基本結構相似,不同之處在于進氣管組件的結構。

2 主要創(chuàng)新點

圖3 實例2 的進氣管組件結構

(1)折流件為喇叭狀的回轉體。本設計的新型進氣管組件,通過螺紋連接的折流件為回轉體,回轉體形狀為喇叭狀,其內表面光滑,可以減小制冷劑蒸氣的流動阻力。

(2)接頭開有沿水平方向的出氣口。本設計的新型進氣管組件中的接頭開有沿水平方向的出氣口,出氣口數(shù)量為多個(具體數(shù)量根據(jù)實際需要設置,形狀為圓形、矩形或其他形狀),且多個出氣口相對接頭軸向對稱均布。

(3)提高了熱交換器的換熱效率。折流件的橫截面積大于進氣管出氣口的截面積,使制冷劑蒸氣通過接頭出氣口流入折流件時,流速降低同時改變流動方向,制冷劑蒸氣形成沿水平方向的穩(wěn)流,使制冷劑蒸氣與換熱器內的換熱盤管均勻接觸。提高了換熱器的換熱效率。

圖4 實例2 的進氣管組件在熱交換器中的裝配

(4)提高了生產效率。本技術方案去掉了防沖擋板,減少了熱交換器焊接工序,避免了焊點泄漏隱患;同時提高了熱交換器的制造工藝性,提高了生產效率。從生產方面分析,預計單臺熱交換器節(jié)約能源和人工費為5~10 元。

3 后續(xù)研究

結構優(yōu)化后的新型高效率熱交換器,換熱效果將利用CFD(Computational Fluid Dynamics,計算流體動力學)數(shù)值模擬軟件進行計算驗證,并將優(yōu)化后的流場分布情況與優(yōu)化前的進行對比分析,得出優(yōu)化后換熱效率提高率及流場分布改善情況。