水泵設備在線監測與智能診斷系統的應用

劉永平

(寧夏東方鉭業股份有限公司,寧夏石嘴山 753000)

0 引言

機泵實時運行狀態的數據采集和分析一直是企業的薄弱點,但是機泵故障停機引起的事故往往有連鎖反應,因此加強對機泵的管理尤其是關鍵機泵顯得尤為重要。隨著信息技術水平的提高和發展,對設備大量原始數據的實時采集和分析工作就變得十分便捷。

對機泵實施在線狀態監測可以降低設備運維成本、設備可靠性有效提高,同時可以大概率避免設備故障停機,杜絕設備事故,為企業帶來經濟效益。

1 技術方案

根據預期目標和現場設備類型,本方案采用寧夏東方鉭業股份有限公司自主研發的關鍵機泵智能監測診斷系統V1.0。該系統是專門針對機泵設備研究開發的,尤其對滾動軸承設備對振動包絡的提取具有核心技術,下面將詳細闡述其系統功能、網絡架構、系統配置及工程實施。

1.1 系統功能

該系統以振動理論為核心,對設備運行狀態實時監測、異常狀態實時抓取并分析。尤其在故障診斷方面,突破原有圖譜分析的專業性難度,通過采用模糊理論、相似度大數據分析技術建立CBR(Case-Based Reasoning,利用案例推理技術)故障診斷案例知識庫及模型分析,通過對過去故障解決經驗總結找出新問題的解決辦法。

系統采用的數字高通、帶通濾波技術,數字包絡解調技術,特征值計算技術,時域平均和頻域平均技術,基本報警門限及基于工況參數動態報警門限技術,數據頻譜壓縮算法等信號分析與數字算法技術等,具有設備運行狀態監測、異常狀態報警推送、故障分析診斷、設備檔案管理、設備健康評估報告、設備運行狀態統計報表等功能。

1.2 系統網絡架構

(1)該系統通過TCP/IP 協議傳輸數據,在辦公局域網內任何一臺電腦均可瀏覽設備實時狀態及異常狀態分析。

(2)在測量點配置方面,本系統通過安裝振動傳感器對設備運行狀態進行實時監測和異常狀態分析,結合設備類型和信號特點,方案選用加速度振動溫度一體化傳感器。傳感器安裝在軸承箱外部,通過磁座方式固定,其安裝原則、配置數量如表1 所示。

表1 測量點配置

(3)由于電機非驅動端具有電機防護罩,不具備安裝傳感器條件,因此不建議安裝。

1.3 硬件配置

關鍵機泵智能監測診斷系統V1.0 的硬件主要有服務器、數據采集器、振動傳感器、安全隔離柵、線纜和防爆箱等。

1.3.1 中心服務器

中心服務器放置中央控制室作為主站,基于B/S 結構,授權用戶以Web 瀏覽的形式查看現場設備運行的實時、歷史數據以及診斷圖譜,實現狀態監測與故障診斷管理。中心服務器主要完成數據通信、數據存儲、診斷圖譜、數據發布、系統管理等功能。本系統選用聯想牌服務器,CPU 型號為至強?E3-1220 V5 3.0 GHz,內存UDIMM 8 G,硬盤為1TBX2 SAS 集成顯卡,數據庫為SQL Server2012,操作系統為Microsoft-SQL Server2012R2。

1.3.2 數據采集器

數據采集器安裝在裝置現場,通過數字高通、帶通濾波、數字包絡解調、特征值計算、時域平均和頻域平均、基本報警門限、基于工況參數動態報警門限、數據頻譜壓縮算法等信號分析與數字算法,對振動傳感器信號所采集的設備實時模擬量信號進行處理,其性能參數如下。

(1)尺寸:100 mm×114 mm×22 mm(高×寬×厚),采用工業板卡結構設計,由振動卡、溫度卡、通信卡等組成,根據安裝現場環境和監測點數量配置振動采集卡。

(2)接口參數:每個振動板卡支持4 路模擬差分輸入,也支持3 線制加速度溫度復合傳感器,所有通道并行采集,每個通道可同時單獨配置多種振動/包絡分析頻率和譜線數。

(3)頻率響應:0~40 kHz(可設置)。

(4)采樣頻率:102.4 kHz。

(5)分析普線數:最大支持6400 線(可設置)。

(6)信號處理技術:時域波形、頻域積分/微分、漢寧窗、數字包絡峰值解調(不受分析頻率影響)、動態報警門限、多種數據存儲標準。

(7)通信接口:支持以太網、RS-485、RS-232、UART-TTL(外接HMI 設備,就地顯示系統振動烈度和溫度)。

1.3.3 振動溫度一體化傳感器

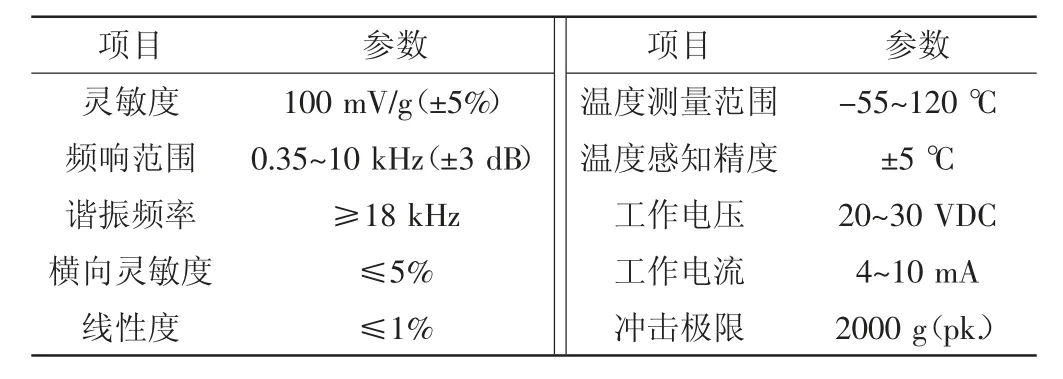

振動傳感器為標準工業件,根據設備特性,本系統選用壓電式加速度振動溫度一體化傳感器(型號為SA02),傳感器通過磁座和膠粘方式安裝在機泵軸承箱X 或Y 向,其性能參數見表2。

圖1 應用軟件界面

表2 所用振動溫度一體化傳感器的性能參數

1.3.4 其他安裝輔件

其他安裝輔件根據現場具體情況和使用數量為準,主要有信號線纜、光纜、電纜、鍍鋅管、防爆箱、安全隔離柵、光纖交換機、防爆軟管等。

1.4 軟件配置

該系統的數據分析系統,運行時對采集的數據,轉換為所需圖形,由專業技術人員進行分析和診斷,系統具備機泵狀態管理功能,通過專業圖譜分析設備狀態可供現場設備維護人員制定及時的維護策略參考。軟件配置具體功能如下:

(1)常規分析圖譜:總貌圖、趨勢圖、波形頻譜圖、包絡頻譜圖、特征棒圖、振動—工藝關聯圖。

(2)數據檢索方式:實時數據檢索、歷史數據檢索(按照天、周、月、季度、年度或自定義)。

(3)數據報表:數據變化率分析報表、啟停機統計時長分析報表、特征值統計分析報表、異常預警分析報表、實時數據報表、歷史數據報表。

(4)報警模式:總貌圖支持紅、黃、綠三色指示機泵運行狀態為故障、預警、良好三種狀態,短信報警。

2 關鍵監測技術應用

2.1 包絡解調線性分析技術

經大量實踐證明,包絡解調用于軸承早期缺陷頻率檢測和齒輪故障檢測等是非常有效的手段,包絡線幅度越準確,越能定量策略故障的嚴重等級,機泵健康狀態監測診斷分析系統利用對機械沖擊信號深度挖掘和學習,使得時域波形信號經包絡解調后,做到包絡線幅度值與原始高頻沖擊信號幅度值完全相等,并且包絡線幅值不受參數影響,實現故障的定量分析。

2.2 軸承早期故障預警分析技術

軸承早期缺陷振動信號出現在250~350 kHz(超音頻)頻率范圍內,該頻率已經遠遠超出任何一種振動傳感器的頻率響應范圍,機泵健康狀態監測診斷分析系統利用數據采集模塊的采樣頻率102.4 kHz,同時再利用加速度振動傳感器諧振頻率(諧振頻率在20~25 kHz)振動信號的放大作用,做到共振沖擊檢測,實現了軸承早期故障缺陷診斷和預警。

3 在線監測與智能診斷系統應用的優點

3.1 系統的應用有利于提高泵的壽命

對于主流型號的機泵,由于市場擁有量大、成本低廉,因此換購新泵比修理舊泵更為經濟。而大功率機泵設備由于其用途特殊,新購成本往往要數十萬,出現故障時不能隨意廢棄造成浪費,因此需要采取一系列的措施,加強日常巡檢與保養。大型機泵維修費工費時,一般維修都需要兩個以上熟練人員協同工作,修理過程一些不可預期的因素可能導致實際的維修費用更高。因此,必須強化日常監測和保養,降低泵的故障停車頻次、維修周期,提高機泵運行的穩定性和可靠性,降低機泵的使用成本。通過系統PLC 可對一些重要運行參數進行采集和記錄,根據預置的標準參數進行對比,利用系統軟件對各參數的變化趨勢進行核對,可及時采取應對措施,避免泵運行異常導致損壞,從而延長機泵的使用壽命。

通過在線監測與智能診斷系統日積月累形成的數據,定期進行分析和整理,將問題進行歸類并制定對應的維修方案,并對易損零部件更換周期做出規定,實現盡量短的時間修復故障,以降低運行成本。系統控制程序可以根據機泵不同的工作狀態合理調整運行控制參數,有利于合理分配能耗,達到降低成本的目的。

3.2 系統的應用實現了故障診斷

系統根據機泵設備的實際運行特性進行編程,利用檢測到的壓力、流量等數據,判斷設備是否處于正常狀態。

離心泵的設計點一般是其最高效率點。當泵異常狀態下工作時,效率就會下降,產生額外的能量損失。因此,實際生產中一般將泵的操作范圍限制在泵的最高效率點的0.7~1.2,否則操作系統將會報警。系統對設備運行的壓力和流量等參數進行測量,并給出限值,確保設備不會由于磨損未經保養而導致泵特性的惡化。本系統利用預置的參數——流量特性生成機泵易損部位磨損特性曲線,如果發現泵未按預定曲線運行,就會產生相應的過磨損曲線,進而提醒操作者及時安排設備檢修和維護。如果有顆粒固體進入泵體,泵的磨損速度就會很快,相應地泵口排油效率會很快下降,系統能識別出這種變化進而報警。

4 結束語

企業把“兩化”融合當作未來發展的重要抓手,就是要以信息化提升管理水平和經營能力。水泵設備在線監測與診斷系統的應用,將設備運行歷史數據實時進行記錄保存,技術人員可以對數據進行關聯分析和差異化分析。后續的工作重點是逐步完善故障診斷功能,建立和完善故障數據庫,使系統管理更加高效,為企業帶來實際效益。