煤粉工業鍋爐預燃式低氮燃燒器試驗研究與開發

許鑫瑋,譚厚章,王學斌,楊富鑫,劉 興,鄭海國

(1.西安交通大學 能源與動力工程學院,陜西 西安 710049;2.西安格瑞電力科技有限公司,陜西 西安 710065)

0 引 言

截至2012年底,我國在運燃煤工業鍋爐約46萬臺,占全國工業鍋爐總量的85%,其年消耗原煤約7億t,占全國煤耗總量的18%,工業鍋爐燃煤排放已成為我國第二大燃煤污染源[1-4]。但我國工業鍋爐普遍存在高排放低效能等問題,平均運行鍋爐效率僅為70%,較美國(85%)存在較大差距[5-7]。近年來隨著燃煤排放標準日益提高,部分重點地區對燃煤工業鍋爐開始執行超低排放標準[8]。相對于粉塵和SOx,目前對燃煤工業鍋爐實現NOx超低排放仍存在巨大挑戰:煙氣脫硝技術如選擇性催化還原技術(SCR)脫硝效率高,但運行成本高且氨逃逸嚴重,難以在燃煤工業鍋爐上廣泛應用[9-10]。低氮燃燒器和空氣分級技術因其經濟性優勢更易被工業鍋爐用戶接受。

低氮燃燒技術的原理是在爐膛內營造一個局部富燃料的還原氣氛區域,在該區域內將部分生成的NO還原成N2以控制NOx排放。迄今為止,我國在大型電站煤粉鍋爐低氮燃燒技術方面取得了很多開創性的成果,如哈爾濱工業大學的徑向濃淡旋流煤粉燃燒器,清華大學的富集型燃燒器,浙江大學的文丘里低氮燃燒器,東南大學的花瓣形低氮燃燒器等[11-12]。然而,相比煤粉電站鍋爐,煤粉工業鍋爐低氮燃燒技術更具挑戰性:由于煤粉工業鍋爐結構緊湊,爐膛容積小,大多只能采用旋流燃燒器進行燃燒,而不易進行深度分級燃燒。為解決煤粉工業鍋爐穩燃和低氮難題,近年來預燃式燃燒技術逐漸應用于煤粉工業鍋爐領域。煤粉預燃技術是在煤粉進入燃燒器前先經過一絕熱的預燃室(預燃室內為還原性氣氛),煤粉在預燃室內熱解并釋放出大量揮發分,在還原性氣氛下HCN等NOx前驅物可以將NO還原成N2,以降低總體燃煤NOx排放[13-17]。

本文開發了一種用于煤粉工業鍋爐的新型預燃式低氮燃燒器:旋流二次風卷吸高溫煙氣對一次風粉氣流進行加熱,二次風分三級(內二次風、外二次風和燃盡風)送入爐膛,其中內二次風送入預燃室內部,外二次風從預燃室端部送入爐膛,燃盡風(OFA)則從爐膛以切圓的形式送入。該型燃燒器在某25 t/h煤粉工業鍋爐全尺寸平臺上進行試驗,研究了一次風率、二次風配比、旋流葉片角度、循環風率及燃盡風率對NOx排放和燃燒效率的影響。

1 試 驗

1.1 試驗系統及參數

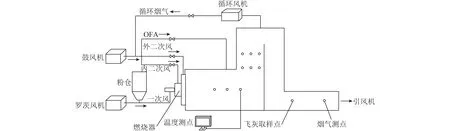

試驗在25 t/h全尺寸煤粉工業鍋爐試驗臺[18]上進行,鍋爐額定壓力1.65 MPa,額定溫度205.7 ℃。燃燒系統如圖1所示,爐膛呈L型結構,爐膛當量直徑2.8 m,水平燃燒段長3.7 m,垂直燃燒段長5.8 m;預燃室出口直徑1.15 m,預燃室深度0.7 m。該燃燒系統設有煙氣再循環風機,尾部煙氣通過再循環風機進入二次風母管混入二次風。在尾部煙道用德圖350煙氣分析儀測量NOx和O2,同時在該處對飛灰進行取樣用于飛灰含碳測量,并計算鍋爐效率(排煙溫度按130 ℃估算)。鍋爐效率計算參考GB/T 10184—2015《電站鍋爐性能試驗規程》。

圖1 25 t/h煤粉工業鍋爐燃燒試驗系統Fig.1 Schematic of the 25 t/h industrial boiler system

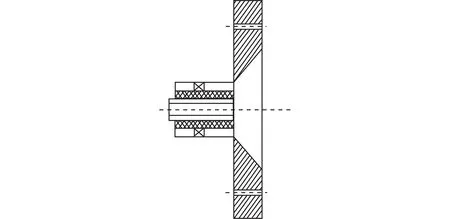

新型煤粉工業鍋爐預燃式低氮燃燒器的結構如圖2所示。燃燒器從內到外依次為中心風管、一次風管及內二次風管;通過與預燃室相連通的外二次風室,將外二次風(直流)通過預燃室端面布置的二次風嘴送入爐膛;內二次風為旋流,內二次風管內布置角度可調軸向葉片以調節內二次風旋流強度。

圖2 預燃室結構Fig.2 Pre-combustion chamber

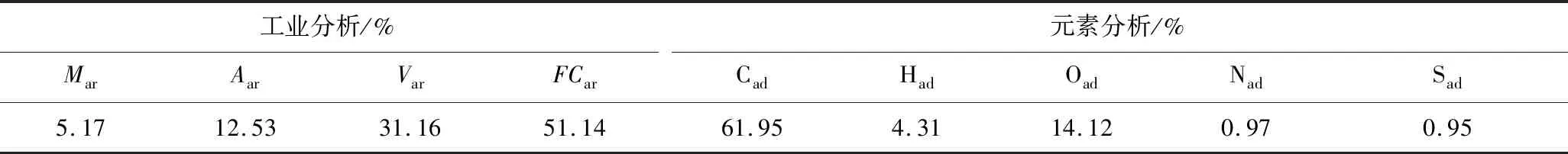

試驗運行負荷穩定在約16 MW,爐膛出口過量空氣系數約1.2,爐膛出口NOx排放值均折算至9% O2。試驗用煤的元素及工業分析見表1。煤粉工業鍋爐對煤粉細度要求較高,本文煤粉的R200為10%。

表1 試驗用煤粉的元素分析和工業分析Table 1 Proximate and ultimate analysis of test coal

1.2 試驗工況

定義內外二次風比KS為內二次風量QSI與外二次風量QSO的比值,則

KS=QSI/QSO。

(1)

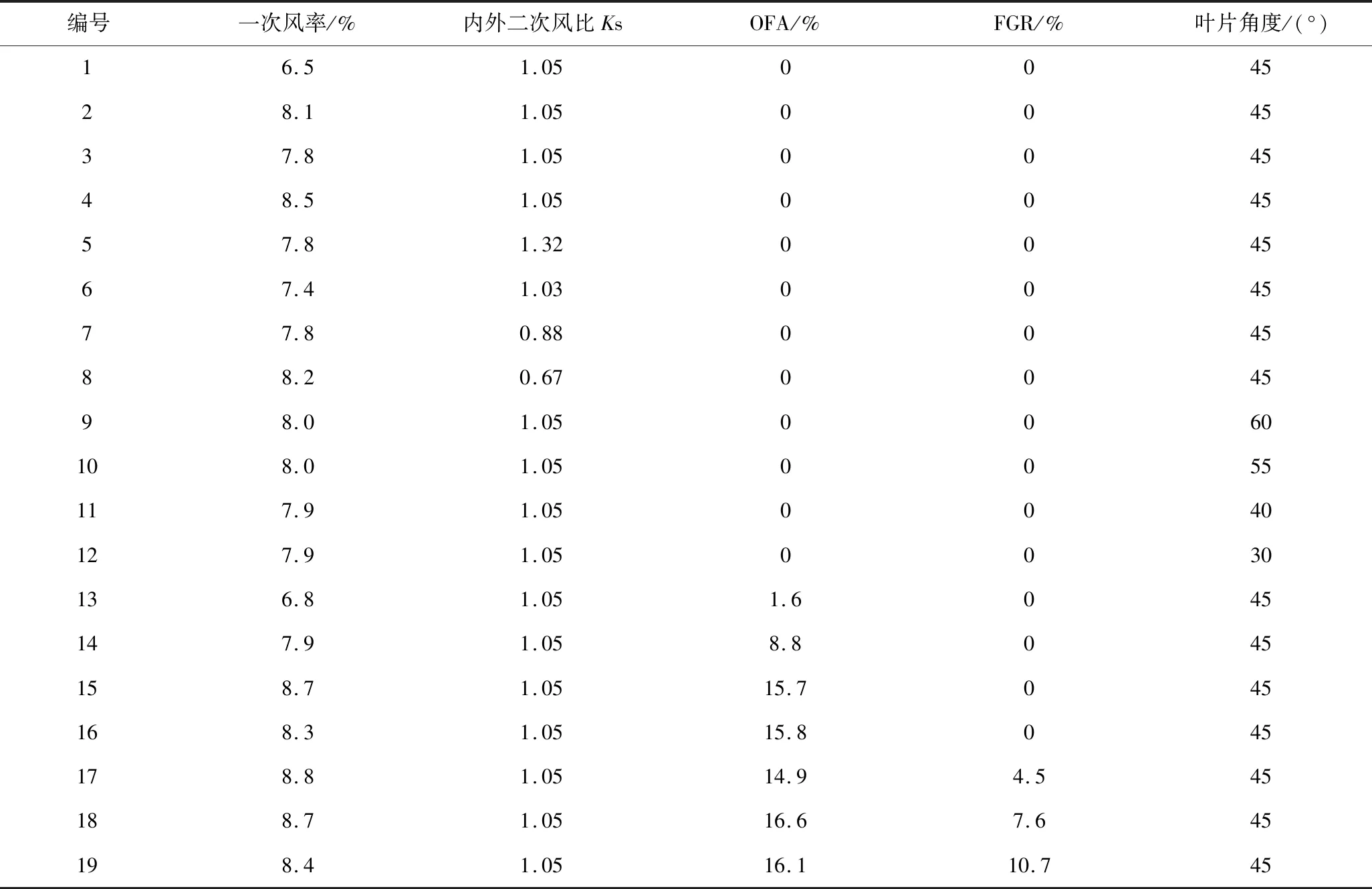

旋流燃燒器煤粉燃燒效率和NOx排放的主要影響因素包括一次風率、內外二次風配比、旋流葉片角度、燃盡風(OFA)率及再循環煙氣風(FGR)率,其對旋流煤粉火焰有重要影響,且呈高度非線性,因此分別對以上因素的影響特性開展了變工況試驗,每個影響因素的變化均不低于4個水平,以確定最佳運行工況。具體工況見表2。

表2 25 t/h煤粉工業鍋爐工況Table 2 Case setup of the test on the 25 t/h pulverized industrial boiler

2 試驗結果與討論

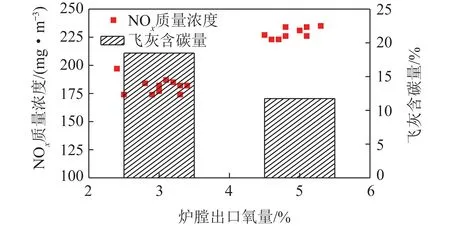

2.1 爐膛出口氧量的影響

不同爐膛出口氧量條件下的NOx排放和飛灰含碳量如圖3所示。可知隨著爐膛出口氧量降低,燃煤NOx排放顯著下降。爐膛出口氧量從5%降至3%時,NOx排放從230 mg/m3降至182 mg/m3,降幅約20%,NOx減排效果顯著;但相應飛灰含碳量從11.7%升到18.5%,煤粉燃盡率顯著下降,說明過低氧量條件下的著火和煤焦燃盡惡化。本文氧量影響試驗結果與本課題組前期對某預燃式燃燒器的測試結果相近:即隨著爐膛出口氧量降低,NOx排放總體呈近線性規律下降。這主要是因為爐膛內整體氧氣濃度降低導致還原性氣氛增強,煤粉火焰早期形成的NOx在還原性氣氛下更易被還原為N2,使總體NOx排放降低。同時,低氧氣濃度下焦炭的氧化速率降低,且爐膛內總體風速的降低也使得爐膛內的湍流強度降低,從而導致燃燒效率下降[19]。

圖3 爐膛出口氧量對NOx排放及飛灰含碳的影響Fig.3 Effect of O2 at exit on the NOx and UBC

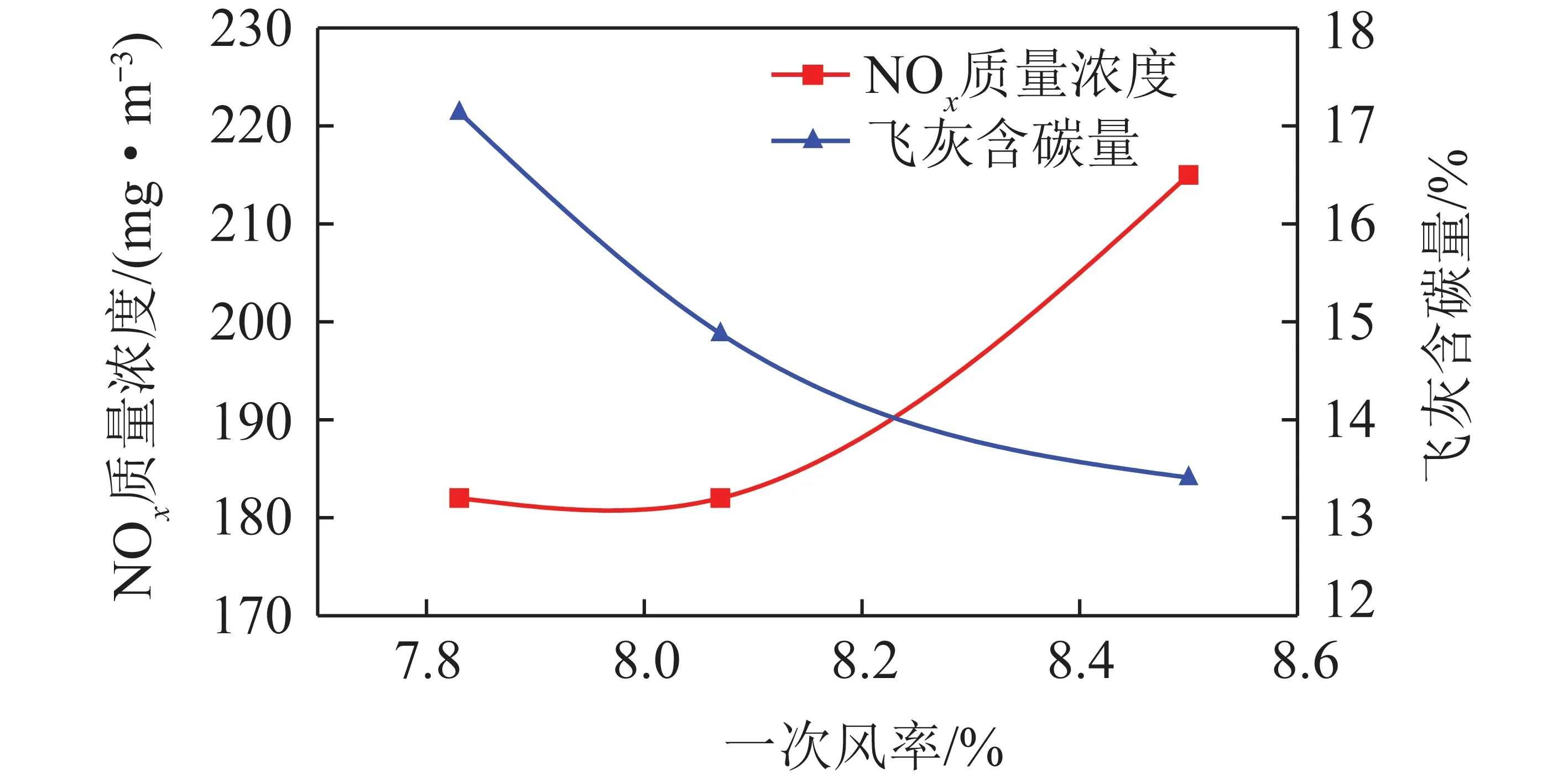

2.2 一次風率的影響

工業鍋爐煤粉氣流著火過程中一次風率的影響尤為重要,因為所有煤粉均通過一次風進行輸送,一次風率決定了一次風管內的煤粉濃度以及一次風噴口速度。根據經典的煤粉氣流著火熱量平衡理論,煤粉濃度或一次風率決定了煤粉氣流著火所需要通過煙氣卷吸的高溫煙氣熱量[20]。由于煤粉工業鍋爐的一次風流量和壓頭對鍋爐給粉的波動性影響很大,因此僅在試驗系統允許的小范圍內對一次風率進行調整。在維持爐膛出口總氧量和鍋爐運行負荷不變的條件下,將一次風率從8.5%逐漸降到7.8%,NOx排放和飛灰含碳量如圖4所示。可知NOx排放從215 mg/m3(9% O2)降到182 mg/m3(9% O2),而飛灰含碳量從13.4%升到17.1%。該燃燒器設計的一個關鍵特征是增大了一次風與內二次風的徑向距離,推遲二次風與一次風的混合以保持預燃室內的還原性氣氛,從而控制燃燒初期NOx的生成。因此,降低一次風率時,預燃室內的氧量降低導致其還原性氣氛增強,從而降低了燃燒初期燃料氮向NOx的轉化,導致NOx排放降低。同時,一次風率的降低也導致煤粉氣流總體著火過程推遲,加之試驗所用25 t/h煤粉工業鍋爐的爐膛設計偏小,加劇了總體燃盡率惡化,最終導致飛灰含碳量升高。

圖4 一次風率對NOx排放及飛灰含碳的影響Fig.4 Effect of primary air ratio on the NOx and UBC

2.3 內外二次風配比的影響

內二次風是旋流靠近一次風管,通過內二次風的旋流卷吸高溫煙氣來實現煤粉氣流穩定著火;而外二次風則是直流從預燃室末端截面送入爐膛,逐漸混入煤粉火炬,補充煤粉燃盡所需氧氣。因此,理論上,內外二次風配比對煤粉氣流及時著火以及火焰長度的影響十分重要。試驗過程中保持總二次風量不變,調整內二次風量占比為35.9%、42.3%、45.8% 和51.0%,分別對應內外二次風配比為0.67、0.88、1.03和1.32。內外二次風配比對NOx排放和飛灰含碳量的影響如圖5所示。可知內外二次風比從0.67提到1.32,NOx排放從188 mg/m3(9% O2)增到199 mg/m3(9% O2),飛灰含碳量從18.1%降至15.0%。說明提高旋流的內二次風量有利于煤粉燃盡,但一定程度上增大了NOx排放。主要是由于增大旋流內二次風比例,可增大爐膛內回流區面積,同時提高了燃燒初期的氧量,強化火焰初期的燃燒,使飛灰含碳量降低。但旋流內二次風增大削弱了預燃室內的還原性氣氛,預燃室內氧氣濃度升高使得NOx前驅物更易被氧化成NOx。在試驗范圍內減小內二次風量能降低NOx排放,但將劣化煤粉燃盡率,內外二次風比率在0.9~1.0時,NOx排放較低且飛灰含碳量未顯著增大,因此建議該型燃燒器運行時將內外二次風率控制在0.9~1.0。

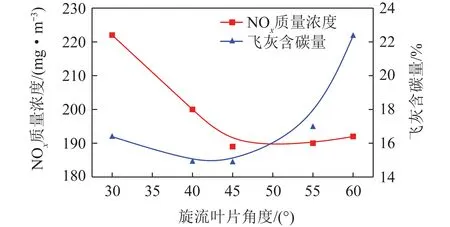

2.4 二次風旋流葉片角度的影響

內二次風旋流葉片角度決定了內二次風旋流度,并通過影響通道阻力而影響各股風量分配。保持內外二次風閥門開度不變,僅改變旋流內二次風葉片角度,其對NOx排放和飛灰含碳的影響如圖6所示。可知隨著內二次風葉片角度從30°增大到60°,飛灰含碳量從15.4%增加至22.4%,NOx排放從222 mg/m3(9% O2)降低至約190 mg/m3(9% O2)。葉片角度小于45°時,飛灰含碳隨角度的減小變化不顯著(略有上升),而NOx排放急劇增加;當葉片角度大于45°時,NOx排放略有增加,而飛灰含碳隨著角度的增加劇烈升高。說明該型燃燒器的內二次風葉片旋流角度在45°附近存在最優值,使NOx排放較低且燃盡率較好。

圖6 二次風葉片角度對NOx排放及飛灰含碳的影響Fig.6 Effect of the vane angle of the secondary air on the NOx and UBC

NOx排放和燃盡率隨葉片角度變化的原因為:葉片角度大于45°時,隨著角度增加,風管內通流面積降低,內二次風管阻力增大,使旋流內二次風量降低,燃燒初期氧量降低,煤粉著火延遲,煤粉燃盡率降低。當角度小于45°時,隨著葉片角度的減小,通流面積增大,內二次風量增大,氣流的旋轉慣性減小,直流剛性增大,導致二次風混合位置提前,回流區面積減小,削弱了預燃室內的還原性氣氛,增加了NOx生成量。由于鍋爐沒有空預器,因此二次風為冷風,葉片角度減小使回流區面積減小,卷吸的煙氣量降低,不利于煤粉著火。同時直流剛性較大的冷二次風將火焰向爐膛后部壓,使煤粉燃點推后,燃盡率降低。綜合考慮燃盡效果與減排能力,該燃燒器的內二次風葉片角度應控制在45°~50°。

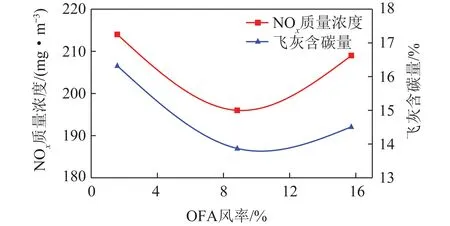

2.5 燃盡風率的影響

燃盡風(OFA)率對NOx排放和飛灰含碳的影響如圖7所示。隨著燃盡風率從0增至16%,爐膛NOx排放與飛灰含碳均呈現出先降低后增加的趨勢:燃盡風率從0增到9%,NOx排放從214 mg/m3(9% O2)降至196 mg/m3(9% O2),當燃盡風率繼續增到16%,NOx排放則又升到209 mg/m3(9% O2)。這主要與鍋爐結構及OFA位置有關,爐膛OFA送入位置設在L型鍋爐水平段中部,距離預燃室出口較近。OFA風量增大導致通過燃燒器的內外二次風量減少,燃燒初期氧氣濃度降低,從而抑制了主燃區內NOx生成。但OFA風量增加到一定值后,由于主燃區整體持續后移導致該風量配比情況下主燃區的位置已推遲到OFA噴口附近,大量OFA風及時加入為煤粉燃盡提供了充足的氧氣,爐膛后部燃燒劇烈,燃盡區溫度升高,高溫區甚至延伸到L型爐膛的垂直段,導致NOx生成量增加。

圖7 燃盡風率對NOx排放及飛灰含碳的影響Fig.7 Effect of the OFA ratio on the NOx and UBC

OFA以切圓方式送入爐膛內,能強化爐膛后部的湍動,少量OFA能強化燃燒后期的混合與燃燒,加快焦炭反應速度,降低飛灰含碳量;但隨著OFA風繼續增大,主燃區燃燒惡化,火焰整體后移,使煤焦在爐膛內的燃燒時間減少,飛灰含碳量上升。

由于試驗平臺的局限性,OFA位置過于靠近主燃區,其作用更接近傳統電站鍋爐的緊湊型燃盡風。根據試驗結果,對于該型燃燒器及搭配的L型煤粉鍋爐,優化工況為10%左右的OFA風率。

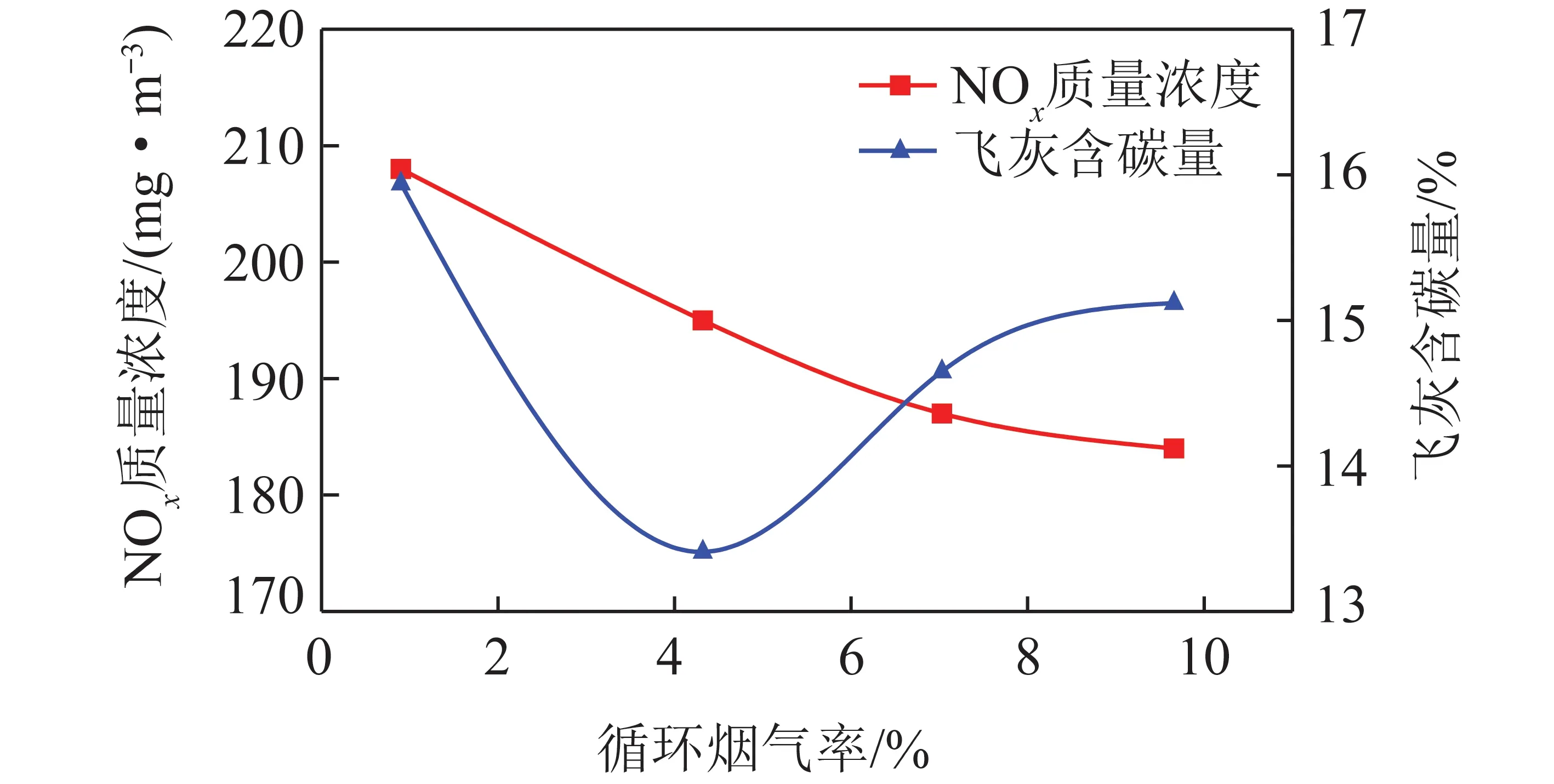

2.6 再循環煙氣量的影響

再循環煙氣(FGR)是由尾部煙道抽取并送入二次風母管中,但試驗中受循環風機頻率限制,FGR風率最大僅為10%。NOx排放和飛灰含碳隨再循環煙氣風率的變化如圖8所示。FGR能顯著降低NOx排放,隨著FGR風率從0提到10%,NOx排放從208 mg/m3(9% O2)降至184 mg/m3(9% O2)。飛灰含碳量先降低后升高,這主要是由于FGR的加入使二次風氧氣濃度降低,且FGR的混入總體上拉低了爐膛的平均溫度,有利于控制NOx的生成。同時,FGR的混入增大所有二次風噴口的射流速度,強化了爐膛內部的湍動,增大高溫煙氣回流區,能卷吸更多的高溫煙氣強化著火;但FGR煙氣量過大時,爐膛內氧氣濃度降低,對煤粉燃燒產生抑制作用,導致飛灰含碳量升高。

圖8 循環風率對NOx排放及飛灰含碳的影響Fig.8 Effect of the FGR ratio on the NOx and UBC

3 結 論

1)開發了一種新型的用于煤粉工業鍋爐的預燃式低氮燃燒器,并在25 t/h全尺寸試驗平臺上進行了試驗。隨著一次風率增加,NOx排放逐漸增大,一次風合理區間為8%左右。

2)內外二次風比率在0.9~1.0時,NOx排放較低且飛灰含碳未顯著增大,因此建議該型燃燒器運行時將內外二次風率控制在0.9~1.0;隨著內二次風旋流葉片角度增大,NOx排放先減少后增大,推薦的優化角度區間為45°~55°;由于燃盡風位置離主燃區太近,推薦的燃盡風率應控制在10%左右;隨著再循環煙氣量的增大,NOx排放值逐漸降低而飛灰含碳先降低后升高。

3)全尺寸平臺試驗過程中煤粉著火穩定,在最佳配風比例條件下的NOx排放可達到171~178 mg/m3(9% O2),該工況下對應鍋爐飛灰含碳14.9%,折算鍋爐熱效率可達91.7%。