多元料漿氣化裝置灰水系統中存在的問題及處理措施

曹玉強(寧夏和寧化學有限公司,寧夏 寧東 750411 )

0 引言

寧夏和寧化學有限公司以煤為原料生產40萬噸/年合成氨、70萬噸/年尿素、20萬噸/年甲醇,采用西北化工研究院多元料漿氣化工藝,設計有三臺多元料漿氣化爐,操作壓力6.5MPa,激冷流程生產合成氣。該工藝是將原料煤與不同廢水在棒磨機中研磨成濃度約60%的料漿,經高壓料漿泵送入氣化爐,與空分裝置生產的氧氣混合,料漿與氧氣并流進入氣化爐,在氣化爐內迅速完成升溫、水分蒸發、脫揮發份、裂解、燃燒及轉化等一系列物理和化學過程[1],產生的合成氣送入變換裝置。其中灰水處理系統為四級閃蒸,分別為高壓、低壓、一級真空閃蒸及二級真空閃蒸。灰水系統的穩定與否直接決定水質品質的高低,灰水水質太差,高、低壓灰水系統的結垢速率加快,管線沖刷磨損嚴重,均會影響氣化爐的長周期運行。現就運行過程中灰水系統存在的問題、解決辦法及實際效果做出如下說明。

1 脫氣槽換熱效果差,出口水溫低

脫氣槽的作用是利用低壓閃蒸氣與灰水充分換熱,降低氧氣在灰水中的分壓,進而達到物理除氧的作用。在運行過程中因蒸汽與灰水換熱效果較差,脫氣槽出口灰水溫度較低,導致低溫熱水器操作壓力偏高,部分蒸汽就地放空,不僅污染環境還造成一定的經濟損失;因脫氣槽頂部蒸汽放空量較大,造成灰水夾帶,除氣頭頂部經常出現噴水現象,造成環境污染,有燙傷巡檢人員安全的隱患,尤其在冬季極易形成“掛冰”,安全風險較大。

1.1 運行期間存在問題

(1)脫氣槽出口水溫偏低。由于低壓閃蒸汽與灰水換熱部位在脫氣槽上部,在脫氣槽液面以下,未經充分換熱后大量閃蒸汽便從出口放空,除氧效果差;脫氣槽出口水溫偏低,長期在89℃左右,灰水經過灰水加熱器后水溫低,進入洗滌塔后整體熱負荷低,合成氣水汽比較低、洗滌效果差;

(2)脫氣槽噴水。由于蒸汽與低壓灰水換熱效果較差,大量蒸汽與低壓灰水換熱不充分,蒸汽流速較快,且蒸汽冷凝后的凝液無法及時排出換熱部位,將凝液及灰水帶出脫氣槽,造成脫氣槽頂部“噴水”,有燙傷巡檢人員的風險,且噴出的灰水對周邊設備及管線造成嚴重腐蝕;其次,冬季極易形成“掛冰”,有脫落砸傷巡檢人員的風險;

(3)脫氣槽內部閃蒸氣管線及蒸汽管線腐蝕嚴重,部分管線出現腐蝕至穿孔現象。

1.2 解決辦法

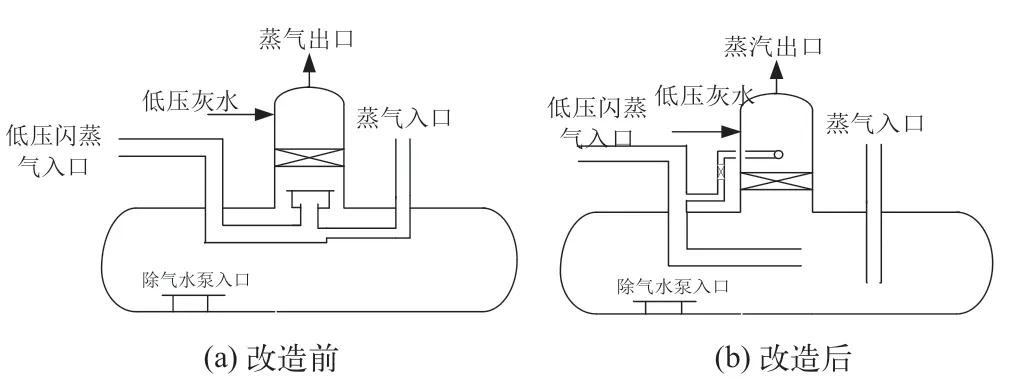

將低溫熱水器至脫氣槽的蒸汽從脫氣槽頂部引至水箱中部,加強灰水與蒸汽的換熱效果,提高灰水溫度,降低蒸氣流速,同時增加閃蒸氣至脫氣槽除氧頭部管線以便調整灰水溫度。改造前后內部示意圖如圖1所示。

圖1 脫氣槽改造前后內部示意圖

具體實施情況:

(1)低壓閃蒸氣入水箱水平管段開孔處理,孔徑為60mm,孔距為200mm,為蒸汽分布器,長度為2850mm,水平管段距離水箱底部2100mm,水平管段與箱底做穩固支撐;

(2)低壓閃蒸氣入水箱水平段末端進行封堵,端面開孔處理,孔距為150mm,孔徑為60mm, 距離底2350mm;

(3)蒸汽入口管線末端至水箱底部距離為1500mm,蒸汽入口管線下段1000mm做開孔處理,孔距為150mm,孔徑為50mm。

1.3 改造后存在的風險及相應操作措施

(1)低壓閃蒸氣進入水箱后造成水溫過高導致除氣水泵汽蝕,解決辦法:①利用除氣頭部原有預留孔,在低壓閃蒸氣管線增加DN150管線至除氣頭,用來調整進入水箱的蒸汽量,進而達到控制水溫的效果;②若水溫高于109℃,則打開低溫熱水器就地放空,減小蒸汽進入脫氣槽水箱流量。

(2)蒸汽進入水箱后造成水擊現象,脫氣槽振動大,解決辦法:①脫氣槽在投用前投用蒸汽進行升溫,溫度控制在80℃,減小水箱內灰水與蒸汽的溫差;②適當降低脫氣槽液位,蒸汽分布器在水箱液面以上部分蒸汽不經過灰水直接換熱而放空。

1.4 優化后實際效果

經過以上改造投用以后換熱效果明顯增大,脫氣槽出口水度由原來的89℃上漲至101℃,經過灰水換熱器后灰水水溫由132℃上漲至157℃,合成氣帶水量增加,洗滌效果良好。

蒸汽與灰水換熱效果增大后,蒸汽放空量明顯減小,維持脫氣槽正常操作壓力的同時低溫熱水器現場放空關閉,回收蒸汽約8t/h, 經濟效益明顯。

2 灰水中懸浮物、濁度較高

2.1 運行期間存在問題

氣化爐與洗滌塔的黑水經過高、低、兩級真空閃蒸后黑水濃縮,降低溫度,高濃度的黑水最終進入澄清槽,在絮凝劑的作用下進行沉降分離,達到灰水循環再利用的目的。從灰水水質分析數據看,懸浮物含量較高,大于200mg/L,嚴重超出小于100mg/L的指標。濁度大于130NTU,灰水水質較差,澄清槽溢流堰及灰水管線結垢速度快,檢修清洗難度大、周期長,嚴重影響高、低壓灰水系統的穩定運行。

2.2 解決辦法

(1)將二級真空閃蒸凝液至灰水槽的流程改至澄清槽。二級真空閃蒸凝液中細灰較多,直接進入灰水槽后對懸浮物含量的影響較大。該流程經過改造后,閃蒸凝液進入澄清槽后再次沉降分離,水質指標大大改善。

(2)澄清槽運行模式由一開一備改為同時投用,在系統水循環量不變的情況下增加沉降時間,使得細灰得到有效分離與沉降。

(3)通過絮凝劑選型試驗選擇適應所適用原料煤特性的最佳型號,使其具有最好的絮凝效果及較短的沉降時間。

(4)絮凝劑配制濃度由1‰提高至2‰,這樣就增加了絮凝劑在水中的攪拌及溶解時間,延長了藥劑配制的周期,增加了絮凝劑的溶解效果,絮凝劑配制過程中塊狀物明顯減小,提高了絮凝劑的使用效果。

(5)在煤種選用時盡量避免使用灰成份中SiO2含量較低的煤種。實踐證明,原料煤灰成份中SiO2含量大于50%時,懸浮物及濁度較高,沉降槽溢流出水為“乳白色”,灰水處理難度大。

2.3 優化后實際效果

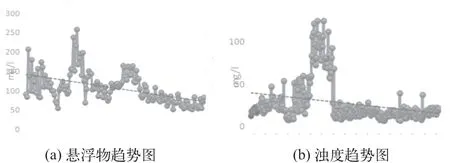

經過以上操作后,懸浮物由大于200mg/L逐漸降低至50mg/L,濁度由大于130NTU降低至30NTU以下,灰水水質大大改善,澄清槽水質表觀明顯轉好,改善前后趨勢圖如圖2所示。

圖2 改善前后趨勢圖情況

3 澄清槽進料泵進、出口管線磨穿泄漏

3.1 運行期間存在的問題

澄清槽進料泵作用是將二級真空閃蒸后的黑水送至澄降槽進行渣水分離,灰水經澄清槽溢流后循環利用,含固量較多的黑水經過濾機過濾后濾餅外送。氣化爐和洗滌塔黑水經過四級閃蒸后含固量在6%~8%,經過澄清槽進料泵加壓后在0.5MPa,二級真空閃蒸罐液位依靠液位調節閥控制。因含固量高,流量大,對進料泵進口管線、泵入口口環、泵殼、葉輪、液位調節閥及閥后管線沖刷磨損嚴重,經常出現泄漏情況,造成環境污染,在線處理難度大,安全風險高。

3.2 解決辦法

澄清槽進料泵為工頻電機驅動,在此基礎上增加變頻器,通過變頻器輸出頻率調節二級真空閃蒸罐液位,取消液位調節閥以短節代替,降低黑水在管道中的流速,起到減緩磨損的作用。

3.3 優化后實際效果

經過增加變頻器后,降低了介質流速,管線及泵體磨穿泄漏的現象徹底消除,調節閥前后管線部位磨損明顯減小,既保護環境又降低了安全風險,同時降低了能耗。

4 結語

灰水處理系統作為氣化爐、洗滌塔黑水處理的關鍵裝置,與高、低壓灰水系統的穩定運行息息相關。灰水水質的穩定運行關系著管線結垢的快慢,也直接影響著氣化爐長周期運行。經過解決灰水系統存在問題,嚴格控制了灰水水溫及灰水中懸浮物的含量,保證了氣化爐長周期運行,提高了經濟效益。